Im Zeitalter der Industrie 4.0, Die globale Fertigungsindustrie steht weiter 15%-20% Einnahmen (ASQ 2023 Daten), mit dem Leiterplatte Sektor ist ein bedeutendes Opfer. So implementieren Sie wissenschaftliche und angemessene Qualitätsinstrumente, um eine frühzeitige Frühwarnung und Kontrolle in der Hochzeitsqualität zu erreichen Leiterplattenfertigung ist der Schlüssel zum Aufbau der Kernwettbewerbsfähigkeit in der Leiterausschaltungsbranche geworden. Dieser Artikel wird sich mit der praktischen Anwendung von UGPCB befassen, Bereitstellung einer eingehenden Analyse der Anwendungsregeln von APQP, PPAP, MSA, FMea, SPC, und CP -Werkzeuge, Enthüllung der zugrunde liegenden Logik ihrer kollaborativen Operation.

ICH. Das vierdimensionale Wertmodell des Systems für Qualitätstools

Das moderne Qualitätsmanagementsystem kann in eine vierdimensionale Struktur abstrahiert werden: Präventionsdimension (FMea), Kontrolldimension (SPC/CP), Verbesserungsdimension (MSA), Standardisierungsdimension (APQP/PPAP). Darunter, APQP dient als grundlegender Rahmen, Erstellung eines umfassenden PCB -Qualitätsschutz Netzwerk durch fünf Phasen:

1. Planungs- und Definitionsphase:

Verwenden von QFD (Qualitätsfunktionsbereitstellung) Um Kundenanforderungen in CTQ zu übersetzen (Kritische Qualitätsmerkmale). Zum Beispiel, an automotive component company transformed the customer’s vague demand for “driving comfort” into 12 messbare Indikatoren in dieser Phase.

2. PCB -Produktdesignstufe:

Annahme von DFMEA zur Versagenprävention. Zum Beispiel, unser PCB-Design Die Abteilung reduzierte den RPN -Wert des Signalinterferenzrisikos aus 210 Zu 45 beim Entwerfen Hochfrequenzschaltungsbretter Für einen Kunden, Senkung der Kosten für die Designänderung durch 67%.

3. Prozessdesignstufe:

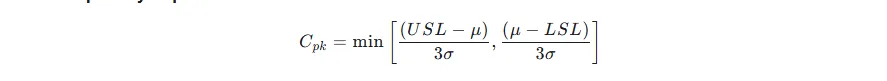

Anwenden von Taguchi -Methoden zur Optimierung von Prozessparametern. Ein Halbleiterunternehmen erhöhte seinen CPK -Wert aus 0.9 Zu 1.6 während des Ätzprozesses.

Prozessverbesserungsmodell für Prozessfunktionen:

Bei der Optimierung von Prozessparametern macht M sich dem Spezifikationszentrum nähern und A abnimmt, CPK sich erheblich verbessert.

II. Das goldene Dreieck der Anwendung für kollaborative Tools

1. Risikoübertragungsmechanismus von FMEA

In der Herstellung von Automobilkabelbaum, Die PFMEA-Analyse identifizierte drei Kategorien mit hohem Risiko im Terminal Crimp-Prozess:

- Krimpfgrößenabweichung (Rpn = 128)

- Isolierhautbruch (Rpn = 96)

- Unzureichende Leiterbelastung (Rpn = 84)

Diese Risikopunkte wurden in umgewandelt 23 Kritische Kontrolleigenschaften durch die Risikoübertragungsmatrix, mit entsprechenden SPC -Überwachungsplänen entwickelt.

2. Messschutz Rolle von MSA

Eine Präzisions -Injektionsformmesssystemanalyse eines Messsystems eines Präzisions -Enterprise ergab:

Gr&R=15.8%<30%(akzeptabel)

Jedoch, Die Variation zwischen Teilen machte sich nur aus 38%, Angabe einer unzureichenden Messsystemauflösung. Nach dem Upgrade des Mikrometers auf ein Lasermessinstrument, Gr&R fiel auf 8.2%.

3. Prozesskontrollpraxis von SPC

Im SMT -Platzierungsprozess, unser PCBA -Fabrik Verwendete das X-Bar-R-Kontrolldiagramm, um die Lötpastendicke zu überwachen:

Mittellinie Cl=120MM

UCL=125MM,Lcl=115MM

Als sieben aufeinanderfolgende Punkte einen Aufwärtstrend zeigten, Eine rechtzeitige Warnung verhinderte Stapelschweißfehler.

III. Werkzeugentwicklung unter digitaler Transformation

Moderne Qualitätsmanagementsysteme haben die Integration der Werkzeuge erreicht:

1. APQP Digitale Plattform:

Ein vollständiger Fahrzeughersteller verkürzte den Entwicklungszyklus von 40% durch das PLM -System.

2. AI-gesteuerte FMEA:

Verwendung historischer Daten zur Ausbildung von Risikovorhersagemodellen, Verbesserung der Genauigkeit der Fehleridentifizierung durch 35%.

3. IoT+SPC:

Unser Unternehmen stellte über 2000 Sensoren in CNC -Bearbeitungszentren, Erreichen der Echtzeit-Visualisierung von Prozessfunktionen während des PCB-Mahlens.

IV. Typische Fallstudien in Branchenanwendungen

Fall 1: Neue Energiefahrzeug -Akkuerzeugung

- Anwendungskombination: APQP+DFMEA+MSA

- Schlüsselbruch: Optimierte die Reproduzierbarkeit der Zellabstandsmessung MSA von 22% Zu 8%, und erhöhte Modulerweiterungskraft CPK von erhöht 1.0 Zu 1.5.

Fall 2: Medizinische Geräte -PCB -Fertigung

- Werkzeugkombination: PFMEA+SPC+CP

- Implementierungseffekt: Unser Unternehmen Leiterplatte Die Impedanzkontrollstandardabweichung nahm von 3 Ω auf 0,8 Ω ab, Erreichen a 100% First-Pass-Rate in der Kundenpap.

V. Implementierung Roadmap- und Fallstrick -Vermeidungshandbuch

Drei-Phasen-Einführungsmethode:

1. Fundament Bauzeit (6 Monate):

Vollständige MSA -Systemüberprüfung und festlegen grundlegende SPC -Steuerungspunkte.

2. Systemintegrationsperiode (12 Monate):

Integrieren Sie APQP- und FMEA -Prozesse.

3. Digital Empowerment Periode (18 Monate):

Erstellen Sie eine hochwertige Big Data -Plattform.

Häufige Fehler Warnung:

- Treating FMEA as a “paper document for audit compliance.”

- Verwenden theoretischer Werte anstelle von Prozessdaten für SPC -Steuergrenzen.

- Ignorieren Sie die lineare Analyse des Messsystems in MSA.

Abschluss

Wenn diese sechs Werkzeuge ein organisches Ökosystem bilden, Unser Unternehmen erzielt einen zusammengesetzten Vorteil von 20% Reduzierung der Qualitätskosten, 35% Verringerung der Kundenbeschwerden, und a 30% verkürzter Zyklus vom PCB -Produktdesign bis zur Lieferung (entsprechend UGPCB Finanzbericht des Unternehmens). Inmitten der Welle der intelligenten Verbesserung der Fabrik -Fertigungsfähigkeit, Diese klassischen Tools revitalisieren in digitaler Form, die schnelle Entwicklung unseres Unternehmens kontinuierlich stärken.