Embalaje 3D TSV y TGV 3D

Tecnología de embalaje, como uno de los procesos centrales en la industria de semiconductores, ha sido testigo de la tendencia a la miniaturización, alta densidad, y multifuncionalidad en productos electrónicos. Desde embalajes con orificios pasantes hasta embalajes de montaje en superficie, y luego a BGA, CSP, SCM, MCM, WLP, 3D Embalaje, y sorbo, Cada avance en la tecnología de envasado ha impulsado importantes saltos en productos electrónicos. Entre estas tecnologías de empaque, A través de silicio a través de (TSV) y a través del vidrio a través de (TGV) Las tecnologías son, sin duda, las dos claves clave para desbloquear la nueva era del embalaje 3D.

El proceso de desarrollo de la tecnología de envasado 3D

3D Embalaje: Formularios y métodos de interconexión

3D Los envases se clasifican principalmente en tres tipos: tipo enterrado, Tipo de sustrato activo, y tipo apilado. El tipo enterrado Buries dispositivos dentro del cableado multicapa o dentro del sustrato. El tipo de sustrato activo integra primero componentes con un sustrato de obleas para formar un sustrato activo, y luego organiza interconexiones multicapa. El tipo apilado implica apilar obleas de silicio o papas fritas. 3D Los métodos de interconexión incluyen la unión de cables, chip, TSV, y conductores de película delgada. entre ellos, TSV habilita la interconexión vertical entre chips, servir como una tecnología crítica para lograr la miniaturización, alta densidad, alto rendimiento, y multifuncionalidad en el embalaje de estructura heterogénea.

Diagrama esquemático de la tecnología de envasado 3D

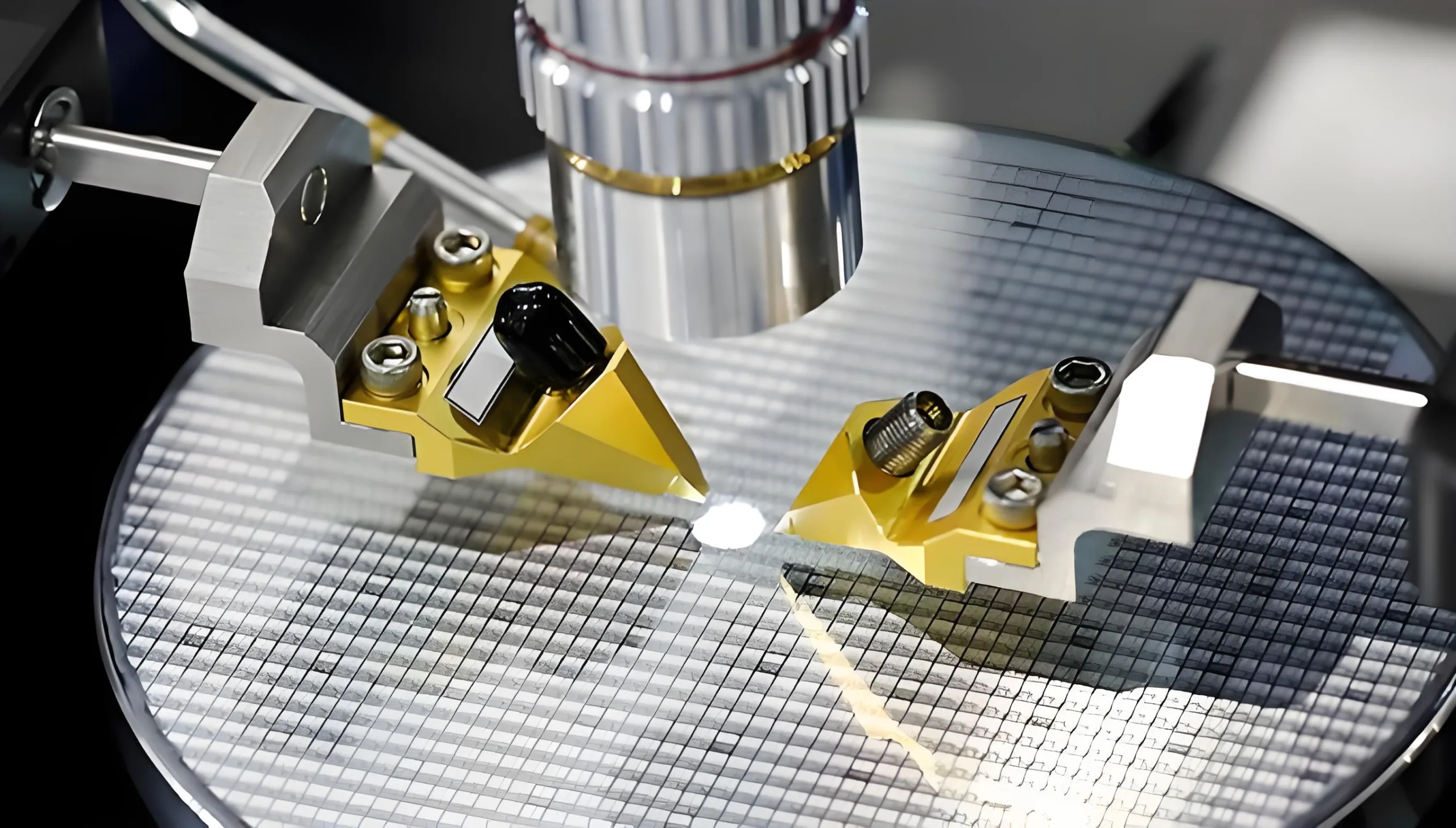

Tecnología de TSV: Procesos y flujo de fabricación

La tecnología TSV crea vías de señal vertical a través del sustrato, Conectando el RDL (Capa de redistribución) en la parte superior e inferior del sustrato, Formando una vía de conductor 3D. Basado en la secuencia con front-end de línea (Feol) y back-end de línea (Esclavitud) procesos, Los procesos de TSV se pueden dividir en tres flujos de fabricación: Viafirst, Viamiddle, y vialast.

Tecnología de TSV: Procedimiento de procesos y fabricación

A través del proceso de grabado

El proceso de grabado a través de la fabricación de estructuras de TSV. Actualmente, Hay cuatro procesos de grabado: Grabado de iones reactivos profundos (TRES), grabado húmedo, Grabado electroquímico asistido por fotografías (Paece), y perforación láser.

TRES

La alta relación de aspecto a través del orificio formado por Drie Process Grabado

El proceso de grabado de TSV más utilizado para lograr una alta relación de aspecto a través de estructuras. El proceso de Bosch, Una versión mejorada de Drie, Utiliza gases SF6 y C4F8 para la protección de pasivación de la pared lateral, Adecuado para grabar una alta relación de aspecto vias. Sin embargo, Los procesos DRIE dan como resultado una suave suavidad de la pared lateral, Formando defectos en forma de vieira.

Grabado húmedo

Grabado húmedo

Combina una máscara con grabado químico, Hacer que el proceso sea simple y adecuado para la producción en masa de bajo costo. Sin embargo, Debido a la influencia de la orientación cristalográfica de la oblea de silicio, Los vías grabados no son verticales, Limitar su aplicación.

Paece

Utiliza la luz ultravioleta para acelerar la generación de pares de electrones, Acelerar el proceso de grabado electroquímico, Adecuado para la relación de aspecto ultra alto de grabado a través de estructuras, pero con la capacidad de control de profundidad de grabado más débil.

Perforación láser

Perforación láser

Utiliza haces láser de alta energía para derretir y evaporar los materiales en el área especificada, Formando una alta relación de aspecto, VIAS VIAS, Pero las paredes del agujero son susceptibles al daño térmico que afecta la confiabilidad.

A través de la tecnología a través de la tecnología

Proceso de deposición de revestimiento

El proceso de deposición del revestimiento se realiza después a través del grabado. La capa de revestimiento depositada, típicamente un óxido como SiO2, sirve para aislar la fuga de corriente continua. El proceso de deposición debe cumplir con los requisitos de voltaje de desglose de la capa aislante y garantizar una fuerte consistencia y una buena adhesión entre las capas.

PEVD

Se utiliza para depositar SIO2 o SINX como la capa aislante, Adecuado para procesos Viamiddle y Vialast, Asegurar la compatibilidad con los materiales de Beol.

Fusil

Deposita AL2O3 para obtener una capa aislante más densa.

Proceso de relleno de metal

El proceso de llenado de TSV determina la calidad del TSV, con el cobre electrochado siendo el material principal. Basado en las diferencias en la distribución de la velocidad de electroplatización, se puede dividir en subconformal, conforme, super-conformal, y métodos de electroplatación de abajo hacia arriba.

Electroplatación conforme

Asegura la reposición uniforme de los iones de Cu, Hacer la velocidad de electroplatación básicamente consistente en todas las posiciones dentro de la VIA, dejando solo una costura dentro.

Electroplatación súper conformal

Controlando el suministro de iones de Cu, La velocidad de llenado inferior es ligeramente más alta que otras posiciones, Eliminar costuras y lograr un relleno sin vacío.

Electroplatación de abajo hacia arriba

La velocidad de electroplatación se suprime a cero, excepto en la parte inferior, Electroplatando gradualmente de abajo hasta la parte superior, Reducción del tiempo de electroplatación.

Tecnología de procesos RDL

La tecnología RDL es una tecnología básica esencial en los envases 3D, Se utiliza para crear interconexiones de metal para la reasignación o interconexión de puertos entre paquetes. Hay dos procesos RDL convencionales: Basado en polímeros fotosensibles y damasceno de CU.

Diagrama de flujo de proceso RDL

Proceso RDL basado en polímeros fotosensibles

Implica una resina PI o BCB recubierta de giro, fotolitografía, aguafuerte, PVD Sputtering de Ti/Cu Barrera/Semilla Capas, y combinar fotolitografía con electroplatación de Cu para fabricar RDL.

Con proceso de damasceno

Primeros depósitos SIO2 o SI3N4 como la capa aislante, Forma ventanas a través de la fotolitografía y el grabado, Sputters Ti/Cu, y usa CMP para reducir al grosor deseado.

Proceso de IPD y tecnología TGV: Un nuevo camino para dispositivos pasivos 3D

El dispositivo pasivo integrado (IPD) El proceso forma una biblioteca de dispositivos pasivos que se puede solicitar según sea necesario integrando dispositivos pasivos en un sustrato separado. IPD ofrece las ventajas de bajo costo y alta flexibilidad, Especialmente adecuado para la fabricación de dispositivos pasivos TSV 3D. IPD puede usar varios materiales de sustrato, incluyendo Si, GaN, Cerámica Al2O3, sustratos de vidrio, etc., Expandir la flexibilidad de diseño.

Proceso de dispositivo pasivo integrado

3D Los inductores fabricados en base a los procesos de IPD y TGV exhiben características de aislamiento superiores debido a la resistividad mucho mayor de los sustratos de vidrio en comparación con los materiales semiconductores convencionales, dando como resultado una baja pérdida de inserción. Además, Los condensadores de MIM se pueden fabricar en IPD de sustrato de vidrio, Interconectado con inductores 3D TGV a formar estructuras de filtro pasivo 3D.

Conclusión

Como tecnologías clave en el embalaje 3D, Las tecnologías TSV y TGV no solo han impulsado las innovaciones en la tecnología de envasado de semiconductores, sino que también han brindado un fuerte apoyo para la miniaturización, alta densidad, y alto rendimiento de productos electrónicos. Con desarrollo tecnológico continuo, TSV y TGV desempeñarán un papel cada vez más importante en futuros productos electrónicos, introduciendo una nueva era de envases 3D. A través de la exploración e innovación continuas, Tenemos razones para creer que las tecnologías TSV y TGV traerán a los humanos de manera más inteligente, más conveniente, y estilo de vida electrónico eficiente.