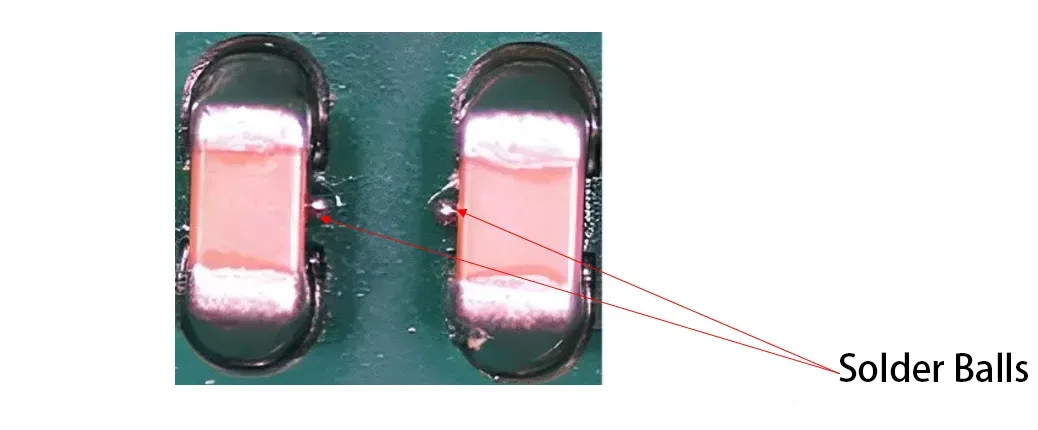

En montaje SMT, un defecto a escala micrométrica puede comprometer la calidad. Para tarjeta de circuito impreso diseñadores y tarjeta de circuito impreso gerentes de producción, bolas de soldadura persistentes en las almohadillas de los componentes del chip (como resistencias y condensadores MLCC) son un problema común. Estos defectos afectan la estética y pueden provocar cortocircuitos en aplicaciones exigentes., amenazando la confiabilidad del producto. Esta guía analiza las cinco causas fundamentales de las bolas de soldadura y proporciona una solución sistemática., PCI-marco de solución basado en para mejorar el rendimiento de la soldadura.

El mecanismo central: Expresión de pasta y contención fallida

Solder balls “escape” rather than “form.” During reflow, La pasta de soldadura fundida no logra fusionarse en la junta principal debido a la tensión superficial., separándose y formando bolas en los bordes de la almohadilla. Por IPC-A-610, una bola de soldadura es un defecto si su diámetro supera los 0,13 mm o si corre el riesgo de puentear conductores.

La causa principal es que la pasta de soldadura se presiona sobre la máscara de soldadura durante la impresión o colocación.. La máscara de soldadura no humectable evita que la pasta se vuelva a unir a la unión principal., formando bolas independientes.

Causa principal 1: PCB Design “Topography”

diseño de PCB es la primera defensa. El mal diseño de la almohadilla y la máscara de soldadura crea rutas de escape.

1. Represas de máscara de soldadura: Para conservar o eliminar?

Las barreras de máscara de soldadura tradicionales entre las almohadillas de chip adyacentes evitan la formación de puentes pero crean zanjas que atrapan la pasta.. La eliminación de la presa elimina este terreno., permitiendo que la pasta se deposite limpiamente en la almohadilla para un control unificado de la tensión superficial durante el reflujo.

2. Apertura de la máscara de soldadura (SMD): Garantizar un buffer adecuado

El SMD debe ser más grande que la almohadilla de cobre.. IPC-7351 recomienda un mínimo de 75 µm (3mil) espacio de un solo lado para componentes de chip, con 120 µm (5mil) como mejor practica. Este buffer se adapta a desalineaciones menores de la máscara de soldadura., asegurar que la pasta entre en contacto sólo con el cobre humectable.

3. Gestionar tolerancias de fabricación

Colabora con tu Proveedor de PCB. Especifique tolerancias estrictas de alineación de máscara de soldadura (normalmente ≤50 µm) y elija un proveedor capaz de satisfacerlos dentro de la zona de amortiguamiento de su diseño.

Causa principal 2: Stencil Design “Dosage Control”

El plantilla dicta el volumen y la forma de la pasta.

1. Reducción de volumen & Organización: Aberturas triangulares/en forma de U

Para 0402 y componentes más grandes, reducir el volumen de pasta. Uso de diseños avanzados Aberturas en forma de U o triangulares en lugar de cuadrados. Esto reduce el volumen central mientras dirige la pasta a los extremos de la almohadilla., proporcionando suficiente soldadura y minimizando la expulsión. Esto puede reducir el volumen de la pasta 15-20%.

2. Optimizar la relación de apertura

El ancho de apertura de la plantilla suele ser 80-90% del ancho de la almohadilla. Asegurar un Relación de área > 0.66 para una liberación limpia y un control de volumen preciso.

Causa principal 3: Pursuing “Zero Gap” in Paste Printing

La impresión define la colocación inicial de la pasta..

1. Logre un verdadero contacto sin brechas

Cualquier espacio entre la plantilla y la PCB provoca que la pasta se corra bajo la presión de la escobilla de goma.. Asegure una plataforma de soporte plana y una ubicación óptima de los pines para un respaldo uniforme de PCB. Calibre el paralelismo de la máquina periódicamente.

2. Mantener la limpieza y la alineación

La pasta seca en la parte inferior de la plantilla crea espacios.. Implementar una limpieza frecuente de la parte inferior (p.ej., cada 5-10 Placas para componentes de paso fino.). Utilice una alineación de visión de alta precisión para un registro perfecto entre la plantilla y la almohadilla..

Causa principal 4: “Gentle” Component Placement

La colocación puede aplastar la pasta..

Una fuerza Z excesiva o una altura de colocación baja exprime la pasta. Establecer el altura de colocación de componentes a 1/2 a 2/3 de la altura de la pasta post-impresión. This allows the part to “kiss” the paste without impact.

Causa principal 5: Reflow “Thermodynamic” Control

El perfil de reflujo, especialmente precalentar, es crítico.

1. Avoid Extended Preheat and “Hot Slump”

Long soak zones can cause “hot slump”: La evaporación prematura del flujo/caída de viscosidad hace que la pasta se desplome y se extienda sobre la máscara de soldadura antes de derretirse., conduciendo a la formación de bolas.

2. Utilice un perfil lineal o de rampa a pico

Acortar o eliminar la meseta de remojo. Utilice una rampa lineal controlada desde el ambiente hasta el pico, con una velocidad de precalentamiento de 1,0-2,0 °C/seg.. Esto reduce el tiempo de permanencia a baja temperatura., límites de caída, y permite la fusión sincrónica para una tensión superficial efectiva..

Punto de datos: Por IPC/JEDEC J-STD-020, para soldadura SAC305, objetivo 60-90 segundos por encima del líquido (DE) y un pico de 235-245°C. Optimice la pendiente de precalentamiento dentro de estas limitaciones..

Conclusión: Un enfoque de optimización sistémica

Resolver las bolas de soldadura de componentes de chips requiere un ingeniería de sistemas acercarse a través diseño de PCB, fabricación de plantillas, impresión SMT, colocación de componentes, y soldadura de reflujo.

Lista de verificación para la reducción de bolas de soldadura:

-

Diseño de PCB: ¿Se eliminan los diques de máscara de soldadura?? ¿Las aberturas SMD son ≥120 µm??

-

Diseño de plantilla: ¿Se utilizan aberturas en forma de U/triangulares?? ¿La relación de apertura es correcta??

-

Proceso de impresión: ¿La limpieza de la plantilla es frecuente?? ¿Es alta la precisión de la alineación??

-

Programa de colocación: ¿La altura de colocación está configurada en 1/2 - 2/3 de altura de pasta?

-

Perfil de reflujo: ¿Puedes implementar una rampa lineal con una tasa de precalentamiento controlada??

Para productos de alta confiabilidad, contratar a un profesional fabricante de PCBA para Diseño para la fabricación (DFM) revisar desde el principio. Un socio experimentado en EMS puede identificar riesgos y proporcionar soluciones comprobadas. A través del diseño colaborativo y el control de procesos., Las bolas de soldadura se pueden minimizar dentro de los límites de aceptabilidad del IPC., logrando un mayor rendimiento en el primer paso y una confiabilidad superior de la placa.