Imballaggio 3D TSV e TGV

Tecnologia dell'imballaggio, come uno dei processi chiave nell’industria dei semiconduttori, ha assistito alla tendenza alla miniaturizzazione, alta densità, e multifunzionalità nei prodotti elettronici. Dall'imballaggio a foro passante all'imballaggio a montaggio superficiale, e poi a BGA, CSP, SCM, MCM, WLP, 3Confezione D, e SIP, ogni progresso nella tecnologia del packaging ha portato a passi da gigante nei prodotti elettronici. Tra queste le tecnologie di packaging, Attraverso Silicon Via (TSV) e Attraverso il vetro Via (TGV) Le tecnologie sono senza dubbio le due chiavi chiave per sbloccare la nuova era del packaging 3D.

Il processo di sviluppo della tecnologia di packaging 3D

3Packaging d: Forme e metodi di interconnessione

3L'imballaggio D è principalmente classificato in tre tipologie: tipo sepolto, tipo di substrato attivo, e tipo impilato. Il tipo interrato seppellisce i dispositivi all'interno del cablaggio multistrato o all'interno del substrato. Il tipo di substrato attivo integra innanzitutto i componenti con un substrato di wafer per formare un substrato attivo, e quindi organizza interconnessioni multistrato. Il tipo impilato prevede l'impilamento di wafer o chip di silicio. 3I metodi di interconnessione D includono il wire bonding, flip-chip, TSV, e conduttori a film sottile. Tra loro, TSV consente l'interconnessione verticale tra i chip, fungere da tecnologia critica per raggiungere la miniaturizzazione, alta densità, ad alte prestazioni, e multifunzionalità negli imballaggi a struttura eterogenea.

Diagramma schematico della tecnologia di imballaggio 3D

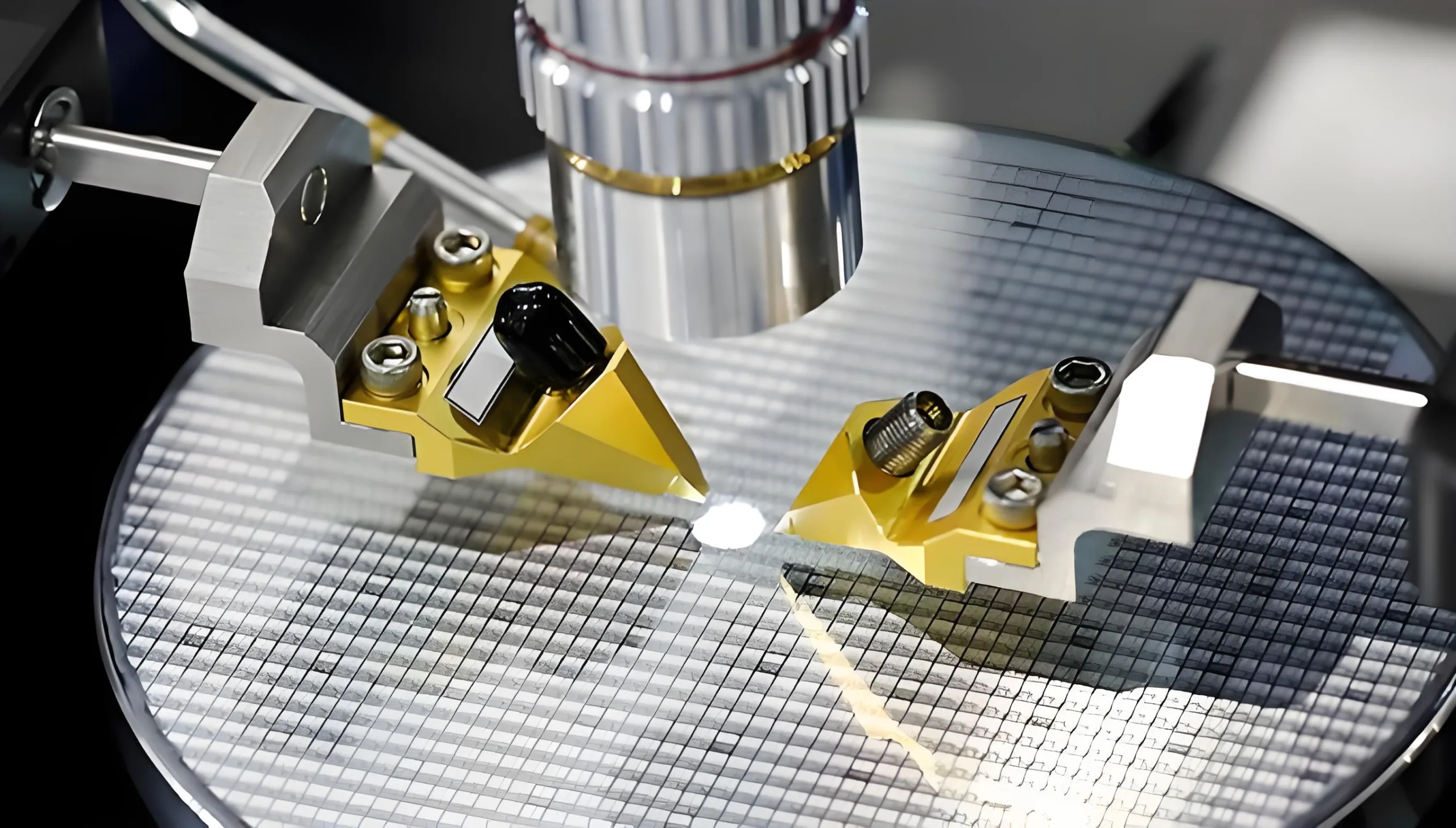

Tecnologia TSV: Processi e flusso produttivo

La tecnologia TSV crea percorsi di segnale verticali attraverso il substrato, collegando l'RDL (Livello di ridistribuzione) nella parte superiore e inferiore del substrato, formando un percorso conduttore 3D. Basato sulla sequenza con front-end-of-line (CARNE) e back-end-of-line (Schiavitù) processi, I processi TSV possono essere suddivisi in tre flussi di produzione principali: ViaFirst, Via Medio, e ViaLast.

Tecnologia TSV: Processo e procedura di produzione

Tramite processo di incisione

Il processo di incisione è fondamentale per la produzione di strutture TSV. Attualmente, ci sono quattro processi di incisione principali: Incisione con ioni reattivi profondi (TRE), incisione ad umido, Incisione elettrochimica fotoassistita (PACE), e perforazione laser.

TRE

Il foro passante ad alto rapporto d'aspetto formato dall'incisione del processo DRIE

Il processo di incisione TSV più comunemente utilizzato per ottenere proporzioni elevate tramite strutture. Il processo Bosch, una versione migliorata di DRIE, utilizza i gas SF6 e C4F8 per la protezione dalla passivazione delle pareti laterali, adatto per incidere via con rapporto di aspetto elevato. Tuttavia, I processi DRIE determinano una scarsa levigatezza dei fianchi, formando difetti a forma di capesante.

Acquaforte ad umido

Acquaforte ad umido

Combina una maschera con l'attacco chimico, rendendo il processo semplice e adatto alla produzione di massa a basso costo. Tuttavia, a causa dell'influenza dell'orientamento cristallografico del wafer di silicio, le vie incise non sono verticali, limitandone l'applicazione.

PACE

Utilizza la luce ultravioletta per accelerare la generazione di coppie elettrone-lacuna, accelerando il processo di attacco elettrochimico, adatto per incidere proporzioni ultra elevate tramite strutture, ma con una controllabilità della profondità di incisione più debole.

Perforazione laser

Perforazione laser

Utilizza raggi laser ad alta energia per sciogliere ed evaporare i materiali nell'area specificata, formando proporzioni elevate, vie laterali verticali, ma le pareti dei fori sono suscettibili a danni termici che influiscono sull'affidabilità.

Attraverso il silicio tramite tecnologia

Processo di deposizione del rivestimento

Il processo di deposizione del liner viene eseguito dopo tramite attacco. Lo strato di rivestimento depositato, tipicamente un ossido come SiO2, serve per isolare le dispersioni di corrente continua. Il processo di deposizione deve soddisfare i requisiti di tensione di rottura dello strato isolante e garantire una forte consistenza e una buona adesione tra gli strati.

PECVD

Utilizzato per depositare SiO2 o SiNx come strato isolante, adatto per processi ViaMiddle e ViaLast, garantendo la compatibilità con i materiali BEOL.

ALD

Deposita Al2O3 per ottenere uno strato isolante più denso.

Processo di riempimento del metallo

Il processo di riempimento del TSV determina la qualità del TSV, con il rame elettrolitico che è il materiale principale. Basato sulle differenze nella distribuzione della velocità di galvanica, può essere suddiviso in sub-conforme, conforme, superconforme, e metodi di galvanica dal basso verso l'alto.

Galvanotecnica conforme

Assicura il rifornimento uniforme di ioni Cu, rendendo la velocità di galvanica sostanzialmente coerente in tutte le posizioni all'interno del via, lasciando solo una cucitura all'interno.

Galvanotecnica superconformale

Controllando la fornitura di ioni Cu, il tasso di riempimento inferiore è leggermente superiore rispetto ad altre posizioni, eliminando le cuciture e ottenendo un riempimento senza vuoti.

Galvanotecnica dal basso verso l'alto

La velocità di galvanizzazione viene soppressa a zero tranne che nella parte inferiore, galvanica gradualmente dal basso verso l'alto, riducendo i tempi di galvanica.

Tecnologia di processo RDL

La tecnologia RDL è una tecnologia di base essenziale nel packaging 3D, utilizzato per creare interconnessioni metalliche per la riassegnazione delle porte o l'interconnessione tra pacchetti. Esistono due processi RDL principali: a base di polimeri fotosensibili e Cu damasceno.

Diagramma di flusso del processo RDL

Processo RDL basato su polimeri fotosensibili

Implica il rivestimento mediante rotazione della resina PI o BCB, fotolitografia, Incisione, Sputtering PVD di strati barriera/seme di Ti/Cu, e combinando la fotolitografia con la galvanoplastica Cu per produrre RDL.

Con Processo Damasceno

Innanzitutto deposita SiO2 o Si3N4 come strato isolante, forma finestre attraverso la fotolitografia e l'acquaforte, Ti/Cu scoppietta, e utilizza CMP per ridurre allo spessore desiderato.

Processo IPD e tecnologia TGV: Un nuovo percorso per i dispositivi 3D passivi

Il dispositivo passivo integrato (IPD) Il processo forma una libreria di dispositivi passivi che possono essere richiamati secondo necessità integrando dispositivi passivi su un substrato separato. L'IPD offre i vantaggi di un basso costo e di un'elevata flessibilità, particolarmente adatto per la produzione di dispositivi passivi TSV 3D. L'IPD può utilizzare vari materiali di substrato, compreso Si, Entrambi, Ceramiche Al2O3, substrati di vetro, ecc., espansione della flessibilità progettuale.

Processo del dispositivo passivo integrato

3Gli induttori D prodotti sulla base dei processi IPD e TGV presentano caratteristiche di isolamento superiori grazie alla resistività molto più elevata dei substrati di vetro rispetto ai materiali semiconduttori convenzionali, con conseguente bassa perdita di inserzione. Inoltre, I condensatori MIM possono essere fabbricati su IPD con substrato di vetro, interconnesso con induttori TGV 3D per formare strutture di filtro passivo 3D.

Conclusione

Come tecnologie chiave nel packaging 3D, Le tecnologie TSV e TGV non solo hanno guidato le innovazioni nella tecnologia del packaging dei semiconduttori, ma hanno anche fornito un forte supporto alla miniaturizzazione, alta densità, e ad alte prestazioni dei prodotti elettronici. Con un continuo sviluppo tecnologico, TSV e TGV svolgeranno un ruolo sempre più importante nei futuri prodotti elettronici, inaugurando una nuova era del packaging 3D. Attraverso la continua esplorazione e innovazione, abbiamo motivo di credere che le tecnologie TSV e TGV renderanno gli esseri umani più intelligenti, più conveniente, ed efficiente stile di vita elettronico.