導入

人工知能の急速な進歩 (ai), ハイパフォーマンスコンピューティング (HPC), 自動運転技術により、データセンターのルーターとスイッチは 800G および 1.6T 相互接続に向けて推進されています。. その結果, 信号レートがオン プリント基板 超えた 200 Gbps, 224G時代に突入. このデータ速度の急増により、システムの消費電力が増大します, 温度上昇の原因となる パッケージ基板 PCBは大幅に増加する, 極端なシナリオでは 150°C を超える可能性があります. 高温環境では誘電率が大幅に変化します (DK) および散逸係数 (Df) の プリント基板材料, 伝送線路のインピーダンスに影響を与える, 挿入損失, 全体的なシグナルインテグリティ (そして), これにより、システム設計マージンが圧縮されます. IPC 規格と信頼できる実験データに基づく, この記事では、224G PCB のパフォーマンスに対する温度の影響について詳しく説明します。. 材料特性をカバーします, 製造工程, およびシグナルインテグリティ分析, 将来の 448G アプリケーションのための重要な設計洞察を提供し、 高速PCB設計.

PCB 材料の特性と高温での挙動

PCB 材料は、 高速回路設計, 主に誘電体基板と金属導体で構成される. 224G 以上のレートのアプリケーション向け, 材料の選択は信号の減衰を直接決定します, 遅れ, と信頼性, 成功するには PCB ラミネートの選択が重要です プリント基板 発達.

誘電材料の主要なパラメータ

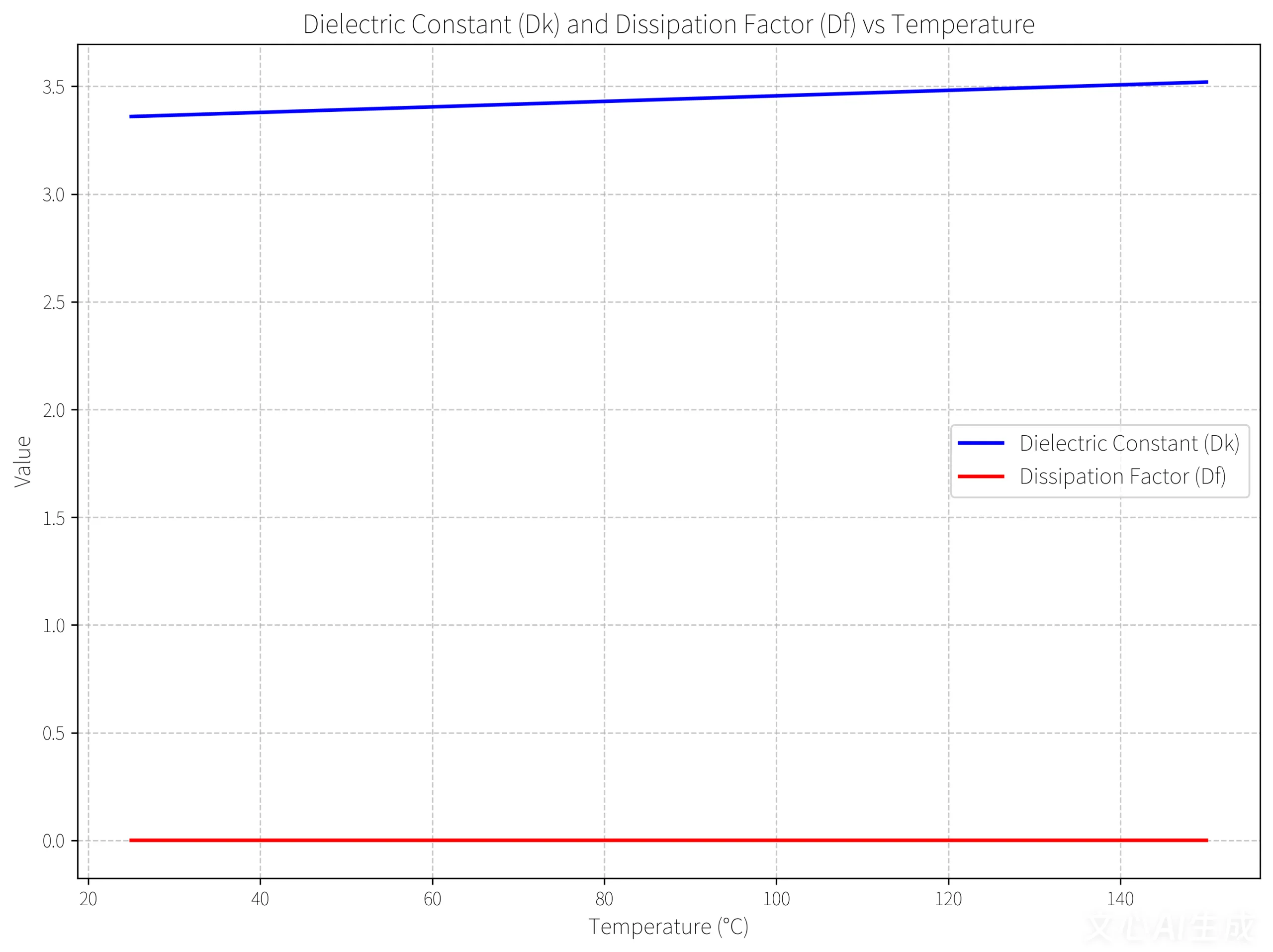

誘電体材料の性能は、その誘電率によって定義されます。 (DK) および散逸係数 (Df). IPC-4101C規格に準拠, 超低損失材料は高速アプリケーションに推奨されます, 通常、以下の Dk が特徴です 3.5 および Df が以下の場合 0.002. 例えば, ポリテトラフルオロエチレン (PTFE) セラミック充填材料は 3.2±0.05 の安定した Dk を示すことができます。 56 GHz, 低いDfで 0.0005 (ソース: IPC-4103). しかし, 温度の上昇により分子分極が強化される, Dk 値と Df 値のドリフトにつながる. 実験によると、温度が25℃から150℃に上昇すると、, 共通のDK FR-4材 によって増加する可能性があります 5%-10%, Dfは次のように上昇することができますが、 15%-20%, 挿入損失が大幅に悪化する.

ガラス織り効果への挑戦

ガラス繊維クロス, PCBの補強材として使用される, を引き起こす可能性があります “ガラス織り効果” 微細構造の不均一性によるもの, 局所的な Dk および Df の変動につながる. IPC-TM-650試験方法による, この影響により、最大で差動ペアのスキューが発生する可能性があります。 1 PS/インチ, これは、224G PAM-4 シグナリングでアイ ダイアグラム クロージャを引き起こすのに十分です. この問題を軽減するには, 設計者は 10 度の角度のルーティングを採用したり、ガラス生地を広げたりすることができます。, 内部へのスキューを制御する 0.5 PS/インチ.

銅箔の粗さが導体損失に与える影響

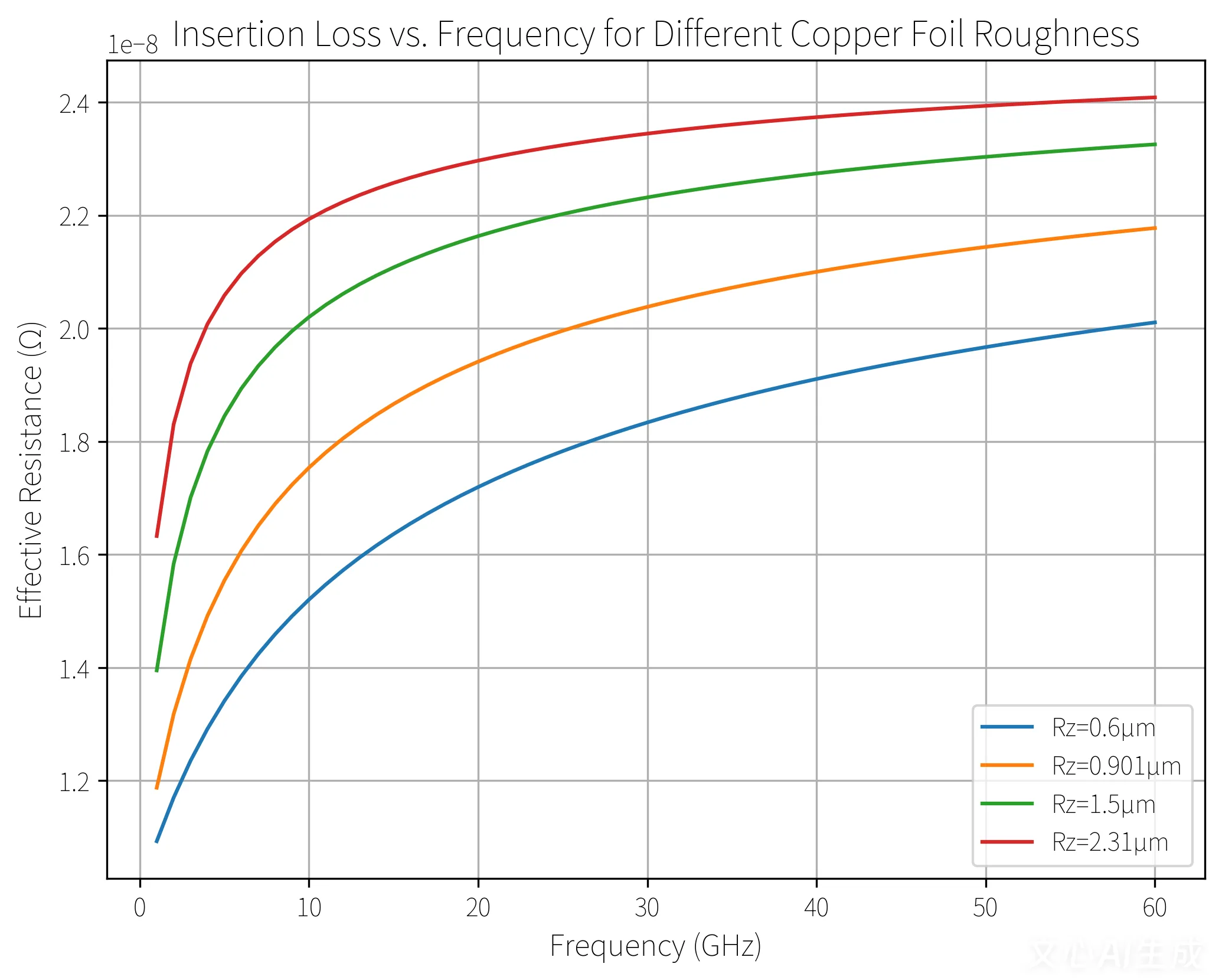

総挿入損失に対する導体損失の寄与は周波数とともに増加します. で 56 224G システムの GHz ナイキスト周波数, 銅箔の表面粗さは、PCB の性能と PCBA の信頼性に影響を与える重要な要素になります.

銅箔の種類と粗さモデル

IPC-4562規格に準拠, 銅箔は高温伸びなどの種類に分類されます。 (hte), 裏面処理箔 (RTF), およびハイパーベリーロープロファイル (HVLP). 彼らの粗さ, Rzとして測定, 約から減少します 2.31 HTE の場合は μm 以下 0.6 HVLPタイプの場合はμm. HVLP4フォイルを使用した実験データ, 走査型電子顕微鏡で測定 (どれの), のRzを示しました 0.901 μm. 銅の粗さの一般的なモデリング アプローチには、Hammerstad モデルと Huray モデルが含まれます。. Huray モデルは上記の高精度を維持します 50 GHz; その式は次のように表されます:

R_eff = R_0 (1 + (2/π) arctan(1.4 Δ/δ )² )

どこ R_0 は滑らかな銅抵抗です, δ 表皮の深さです, そして Δ は粗さパラメータです.

表皮効果と高温の相互作用

高温は表皮効果を悪化させる, 導体損失がさらに増加する. 150℃の場合, 銅の抵抗率は約増加します 40%, 約 0.5 db/inch. したがって, 224G PCB 設計用, Rz を備えた超低粗さの銅箔を選択することをお勧めします。 < 0.8 μm を実現し、効果的な熱管理戦略を PCBA 設計に統合します.

PCB 製造プロセスがシグナル インテグリティに及ぼす影響

の主要な手順 プリント基板の製造 ワークフロー, 酸化処理など (茶色くなる), ラミネーション, そして表面仕上げ, インピーダンスの偏差や損失が発生する可能性があります. これらの影響は高温環境でより顕著になります。, 最終的な PCBA パフォーマンスに影響を与える.

重要なプロセスステップの分析

内層のイメージングと酸化処理は最終的な銅箔の粗さに直接影響します. 実験データによると、低エッチングの酸化物処理を使用すると、表面の粗さを低減できることがわかります。 1.5 μmから 1.1 μm, 同時にプリプレグへの接着性を確保します (PP) IPC-TM-650剥離強度規格に適合 (≥8 ポンド/インチ). ビアスタブによって引き起こされるインピーダンスの不整合を避けるために、ラミネートおよび穴あけ中の位置合わせ許容差は±25μm以内に制御する必要があります。. IPC-6012Eに準拠, 毎 10 ビアスタブの長さが 100 万ミリ増加すると、 0.2 での挿入損失の dB 上昇 56 GHz.

プリント基板の表面仕上げの選択

表面仕上げ層はマイクロストリップの性能に大きな影響を与えます. エレクトロレスニッケルエレクトロレスパラジウムイマージョンゴールド (エネピック), ニッケル層の導電性が低いため (1.43×10⁶ S/分), およその展示品 15% より高い挿入損失 56 GHz と有機はんだ付け性保存剤との比較 (OSP). のために 高速PCB およびPCBAアプリケーション, OSP またはイマージョン シルバーを推奨します, 導電率が銅に近いため、 (5.8×10⁷ S/分), 追加の損失を最小限に抑える.

信号の整合性に対する温度の包括的な影響

温度条件の変化により誘電特性も同時に変化します, 指揮者の演奏, および製造公差. アイ ダイアグラムやチャネル営業利益率などの主要な指標に対するこれらの組み合わせの影響 (com) モデリングと測定を通じて評価する必要がある.

パラメータの抽出とモデリング

IPC D24A 試験方法に基づく, Sパラメータは25℃~150℃の温度範囲にわたって測定されました。, そこから Dk 値と Df 値が抽出されました. 結果は、温度が 50°C 上昇するごとに、, Dkは平均で上昇します 0.1, そしてDfは次のように増加します 0.0003. ADS ソフトウェアを使用して Huray モデルを適合させる, シミュレートされた挿入損失の変化は以下を示しました 3% 測定データと比較した誤差.

アイ ダイアグラムとチャネル動作マージン (com) 分析

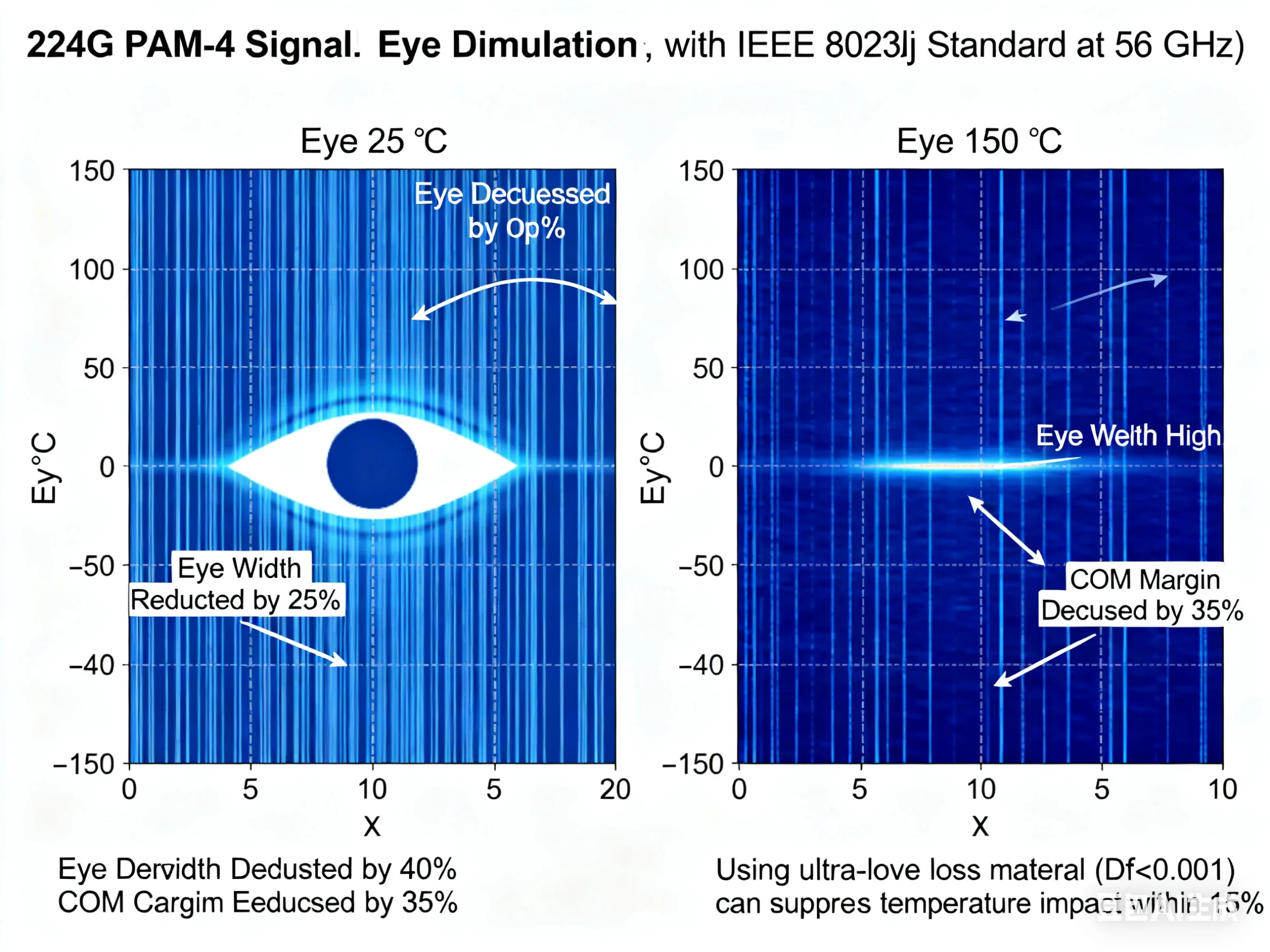

224G PAM-4 信号のシミュレーション 56 IEEE 802.3dj 標準を参照した GHz では、大幅なパフォーマンスの低下が明らかになりました. 温度が25℃から150℃に上昇した場合, 目の高さが減少します 40%, 目の幅が小さくなる 25%, COM マージンは次のように減少します。 35%. 超低損失材料を採用 (Df < 0.001) 温度による劣化を極限まで抑えることができる 15%, 要求の厳しいPCBAアプリケーション向けにシステムの信頼性を確保.

実験による検証と設計の推奨事項

複数の基板での比較テストにより、材料とプロセスの最適化の有効性が検証されました. 150℃環境下, HVLP 銅箔と PTFE 材料を使用した PCB は、 50% 標準 FR-4 設計と比較して COM マージンが高い. 224G+ 製品および PCBA 開発用, 次の推奨事項が重要です:

-

Dk を使用して誘電体材料を選択する < 3.5 そしてDF < 0.002, 温度係数を検証します.

-

銅箔粗さをRzに制御 < 0.8 μm, シミュレーションでの Huray モデルの使用を優先する.

-

製造プロセスの最適化, 低エッチング酸化処理や精密位置合わせの実装など, インピーダンス偏差を±5%以内に制御.

-

専門の PCB と協力して、 PCBAメーカー カスタマイズされたソリューションとリアルタイムの見積もりを取得するため, 生産の一貫性と高収率を確保.

結論

温度は 224G PCB のシグナルインテグリティにとって重要な変数です. 材料科学を通じて, プロセスの最適化, そして正確なモデリング, 高温による性能低下を効果的に軽減できます。. 将来の 448G システムでは、Dk/Df の温度感度をさらに低減し、堅牢な熱管理設計を統合する必要があります。. 大手 PCB に問い合わせて、 PCBAサプライヤー IPC 標準に基づいた信頼性の高い設計ソリューションにアクセスできるようになりました, 次世代のデータセンター インフラストラクチャのための強固な基盤を構築.

UGPCBのロゴ

UGPCBのロゴ