小型パワーモジュールに, 新エネルギー車制御装置, または高出力産業機器, プリント基板 デザイナーはしばしば厳しい課題に直面する: 限られた基板スペース内で高電圧を安全に管理する方法? 一見些細な間隔設計ミスでもアーク放電が発生する可能性があります, 絶縁不良, あるいは安全上のインシデントさえも. この記事では、高電圧配線における 2 つの中心概念であるクリアランスと沿面距離を詳細に分析し、PCB および PCB の堅牢な安全基盤を確立します。 プリント基板 権威ある規格に基づいた設計.

コンセプトの明確化: クリアランスと沿面距離の基本的な違い

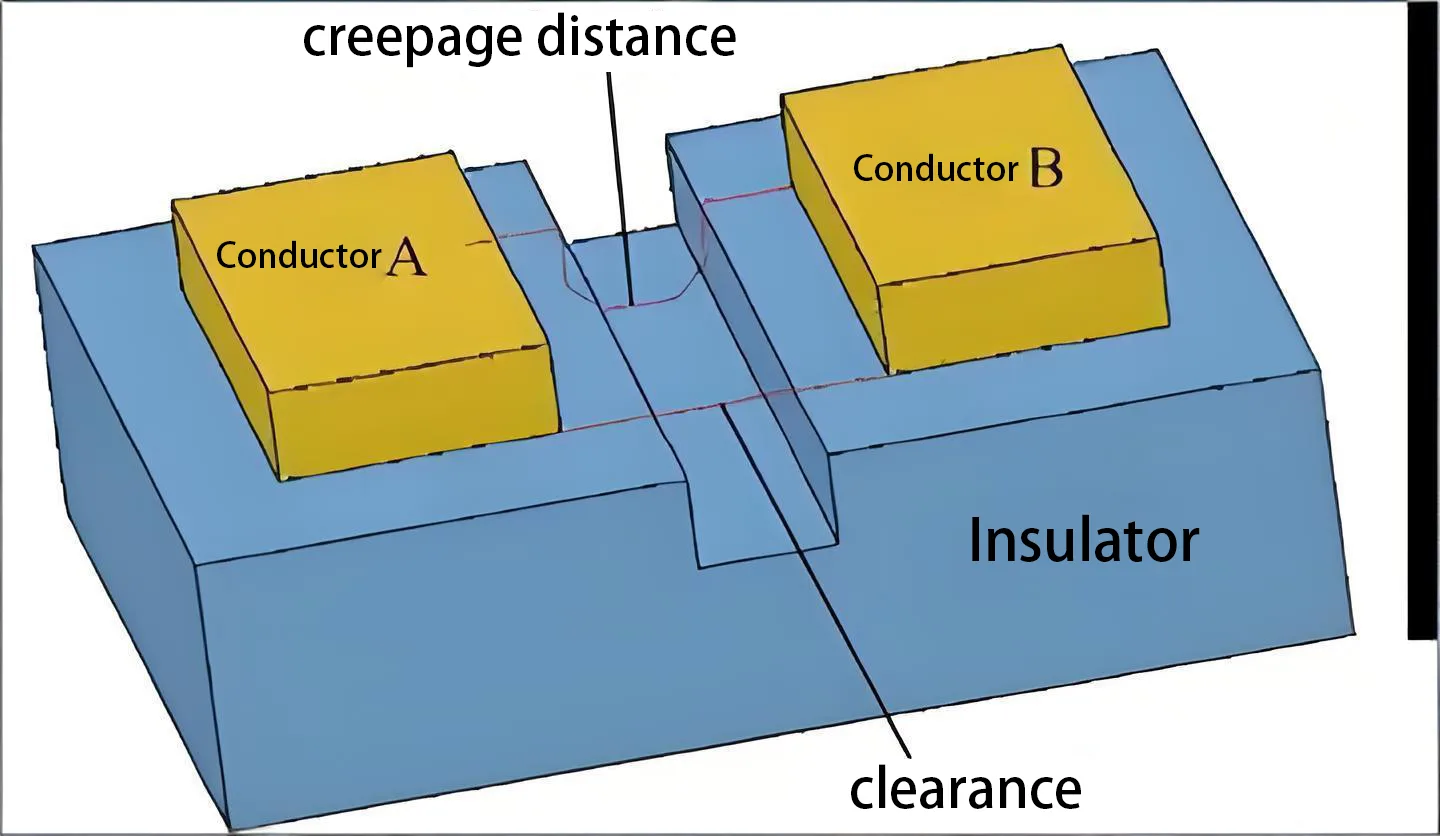

初め, よく混同されるこれら 2 つの安全概念を明確に定義する必要があります。. によると IPC-2221B (汎用標準オン プリント基板設計) そして IEC 60664-1 (低圧系統内の機器の絶縁調整):

-

クリアランス: 2つの導電性部分間の空気中の最短直線距離, または導電性部品と機器の筐体の間. 主に空気の誘電体が高電圧によって破壊されるのを防ぎます。, 瞬間的なアーク放電を引き起こす. それを次のように考えてください。 “峡谷を越えて飛行するための直線距離。”

-

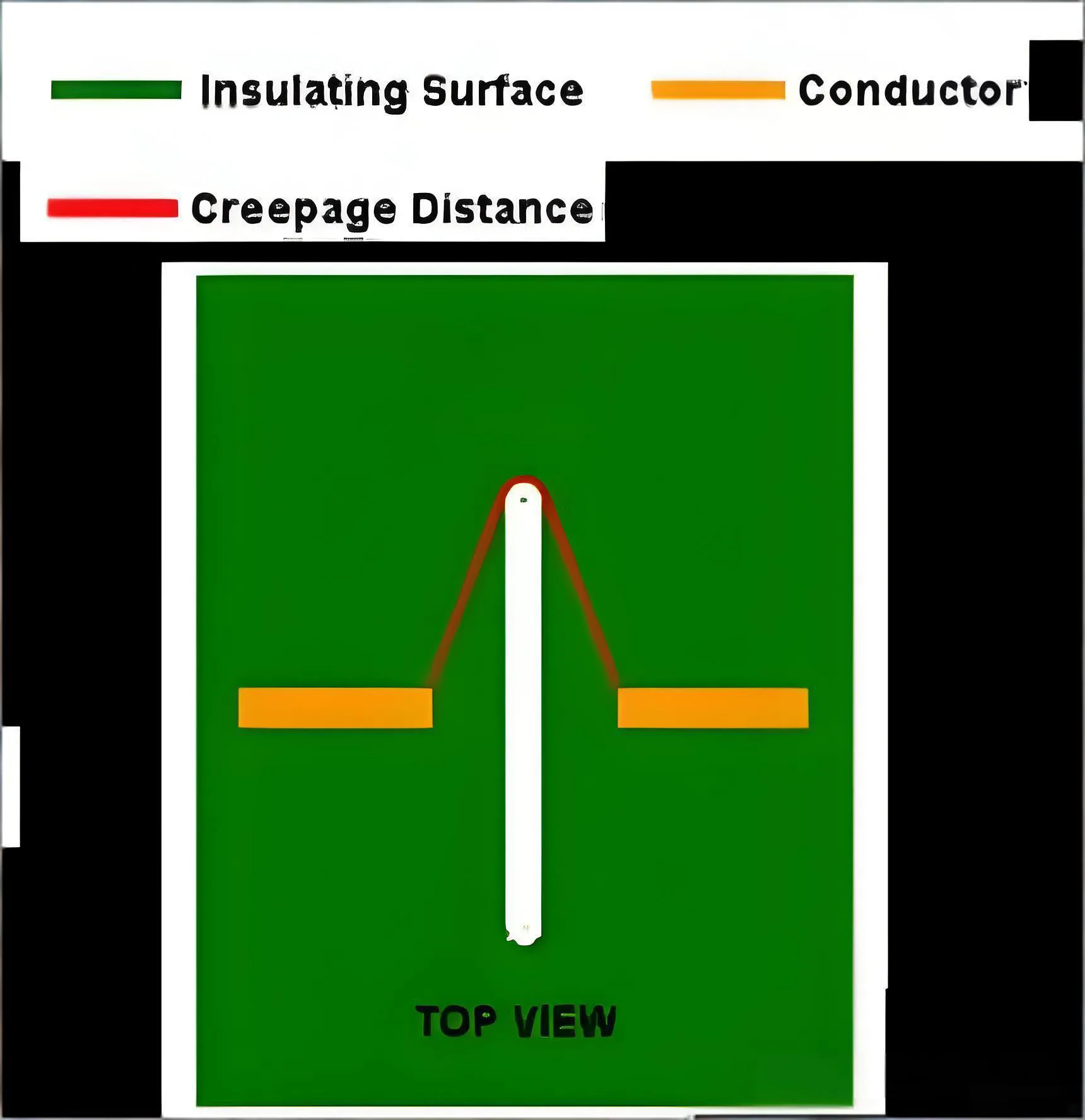

沿面距離: 2 つの導電性部分間の絶縁材料の表面に沿った最短経路長. 主に汚染物質を防ぎます (埃などの, 水分, フラックス残渣) 絶縁表面に導電パスが形成されないようにする, 遅い漏れやトラッキングの失敗につながる. これは次のようなものです “アリが渓谷の壁に沿って這う最短経路。”

中心的な違いは媒体にあります: 人は空気に頼っている, もう1つは絶縁表面の状態に関するものです. 汚染度の高い環境では, 沿面距離の要件は多くの場合、空間距離よりも厳しいです.

デザインの基礎: 権威ある標準とデータ駆動型の PCB 設計仕様

規格のない設計は盲目である. 高圧用 プリント基板設計, エンジニアは対応する安全基準に従わなければなりません (例えば。, UL, IEC, GB) 製品の応用分野に基づいて (家庭用電化製品など, 産業用制御, 医療機器, 自動車エレクトロニクス). このうち, IEC 60664-1 動作電圧に基づいたルックアップ テーブル設計方法を提供する基礎的な国際規格です。, 汚染度, マテリアルグループ, および過電圧カテゴリ.

一般的な AC-DC スイッチング電源の例 (入力100-240VAC, PFC回路付き) 一次側と二次側間の安全絶縁の例, その絶縁要件には通常、次のものが含まれます。:

-

基礎絶縁: 感電に対する基本的な保護.

-

強化絶縁: 二重基礎絶縁相当, より高い信頼性を提供する.

によると IEC 62368-1 (オーディオ/ビデオの安全規格, 情報通信技術機器) および共通の認定要件, 下 汚染度 2 (一般的な産業環境), 動作電圧の場合 240VAC (対応するピーク電圧 ~340V), 最小沿面距離と空間距離の要件は通常次のとおりです。:

| 絶縁タイプ | クリアランス (分。) | 沿面距離 (分。, 材料グループ IIIa) |

|---|---|---|

| 基礎絶縁 | 2.0 mm | 3.2 mm |

| 強化絶縁 | 4.0 mm | 6.4 mm |

(注記: 上記は代表的な値です. 実際の設計は、選択した規格の完全なルックアップ テーブル プロセスに従う必要があります。, 高度や過渡過電圧などの要因を考慮してください。)

限られた PCB 不動産に対するソリューション: 5つのエンジニアリング戦略

基板スペースが狭く、直線距離の要件を満たせない場合, 経験豊富な PCBA設計 エンジニアは、沿面経路長を効果的に増やすために次の戦略を採用しています。:

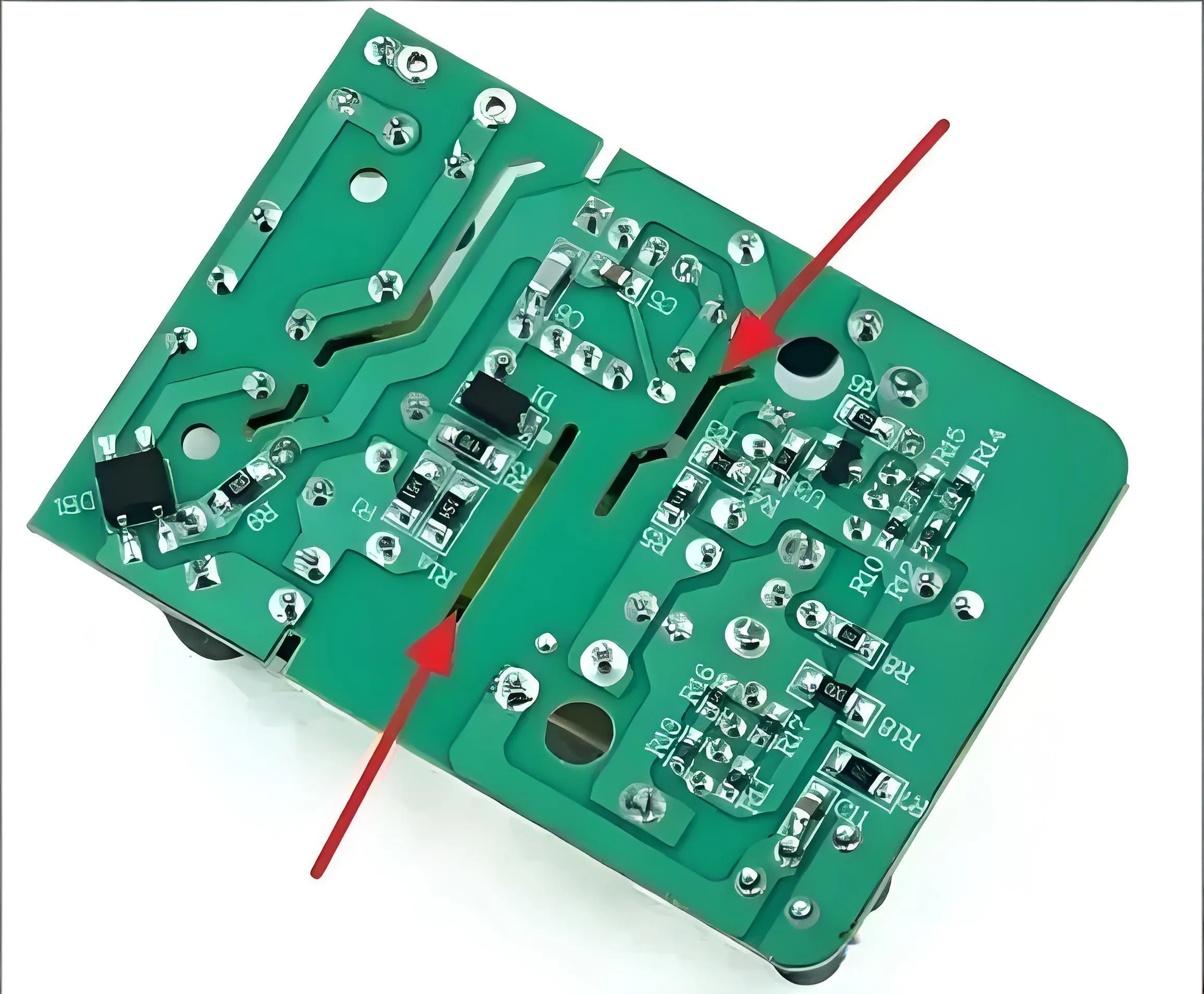

1. 距離を伸ばすためのスロッティング

これは最も古典的で効果的なエンジニアリング手法です. 2 本の高電圧導体間の銅注入領域に絶縁スロットをフライス加工またはパンチ加工します。.

-

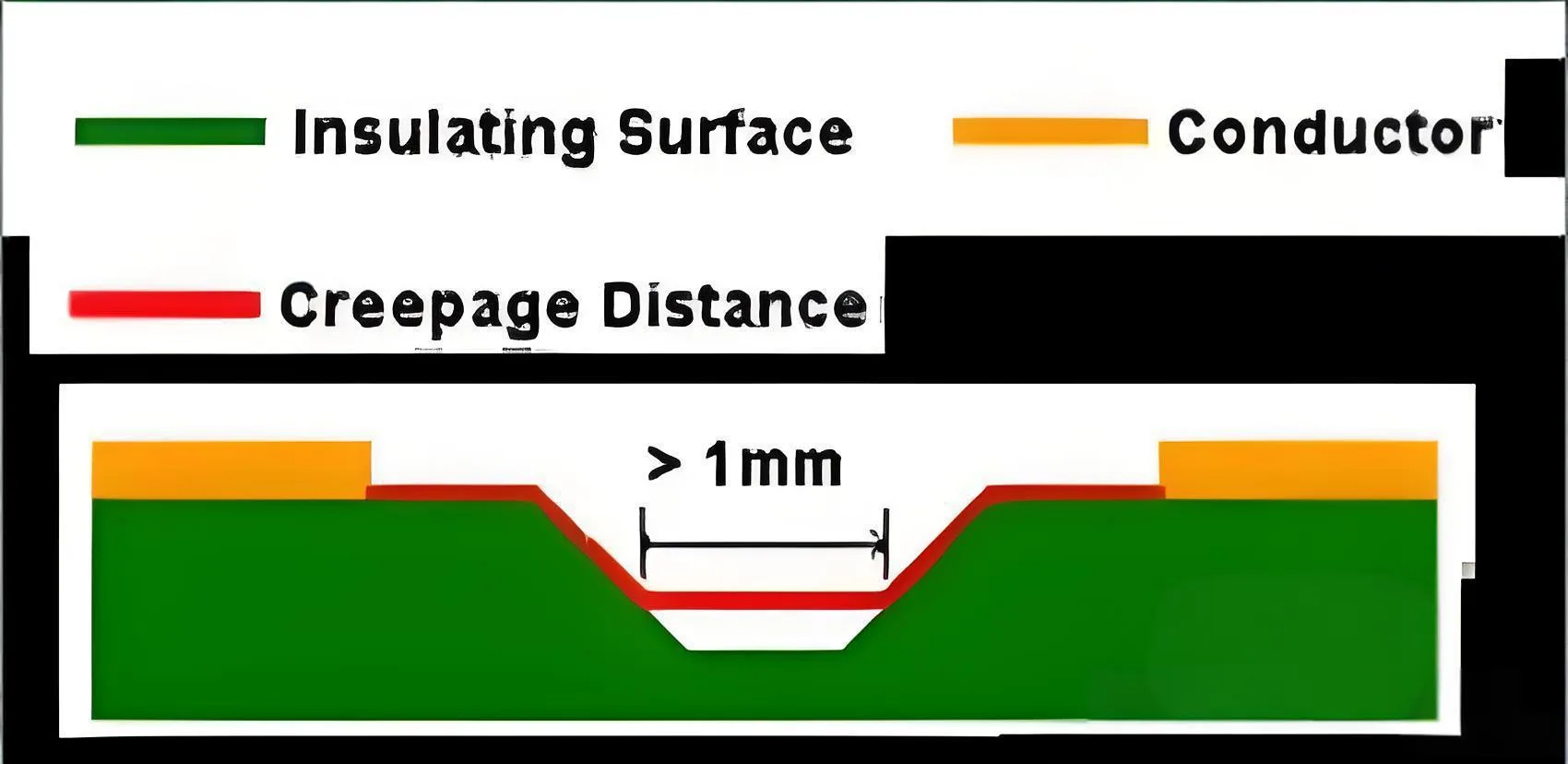

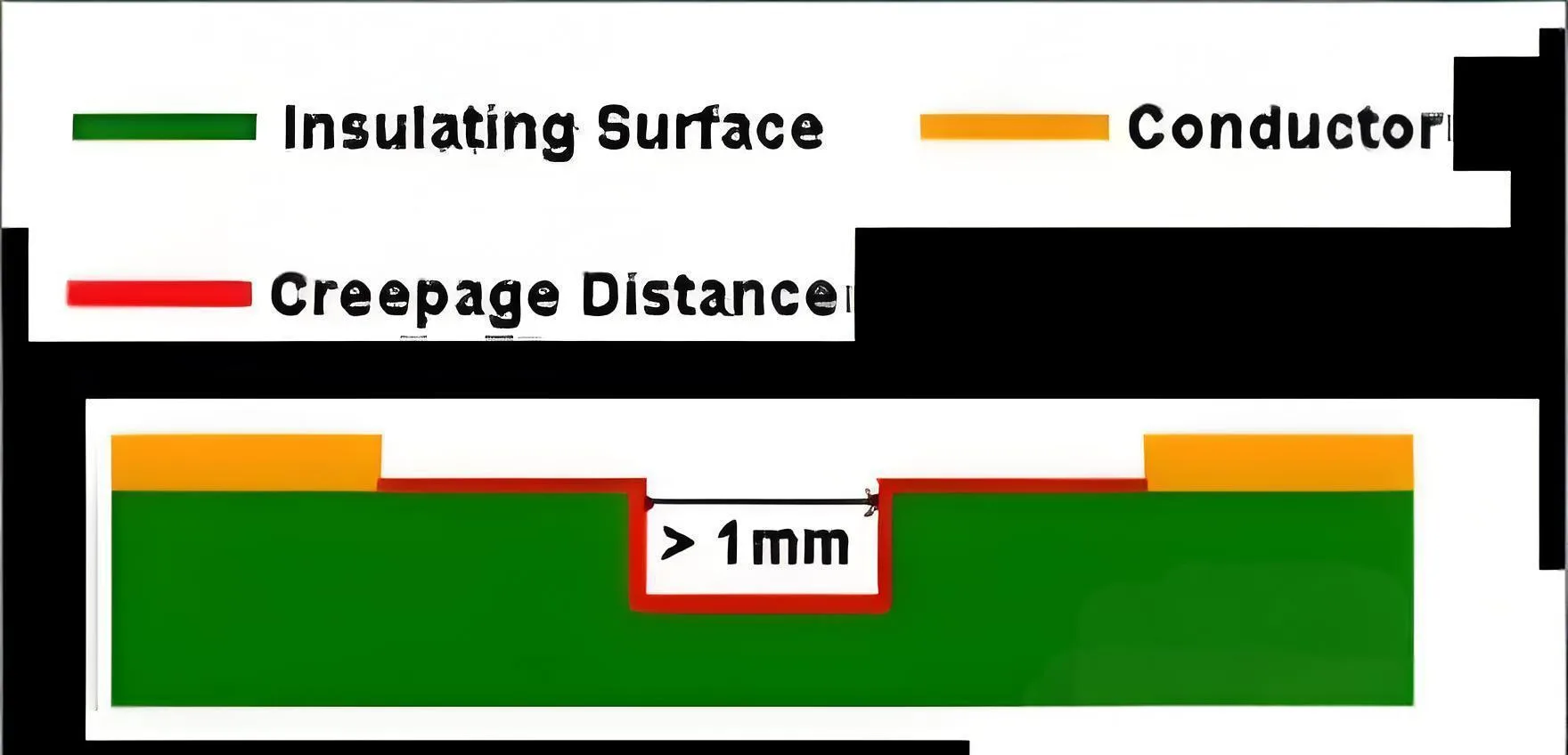

V溝 / U溝: 中程度の距離補正に適しています. スロットは PCB を貫通しません; 深さは通常 1/3 に 2/3 板厚の. これにより、沿面経路がスロットの壁に沿って迂回するよう効果的に強制されます。, 表面距離が大幅に増加する.

-

ロングスルースロット: 最も効果的な. 完全に貫通した絶縁スロット (多くの場合、幅 ≥1.0mm) 導体間で直接作成されます. 沿面経路はスロットの長さ全体を周回する必要があります, 距離をスロット幅の 2 倍以上増加させる. これは、スイッチモード電源 PCB で一次側を二次側から絶縁するための一般的な技術です。.

2. PCB 材料のアップグレード

-

高性能を選択 PCB基板: 比較追跡指数 (CTI) 標準 FR-4 の通常の範囲は 175 ~ 250V です. 高CTI素材の選択 (例えば。, CTI ≥600V の専用安全絶縁材料) IEC規格に基づくより短い沿面距離要件を可能にします. 例えば, 材料グループ I (CTI ≥600V) グループIIIaの沿面距離のほぼ半分が必要となる可能性がある (100V ≤ CTI <175V).

-

セラミック基板の活用: 超高電力密度設計向け, 車載 PCB の IGBT ドライバー モジュールなど, アルミナを直接使用する (Al₂O₃) または窒化アルミニウム (AlN) セラミック基板. セラミックスは非常に高いCTIを有するだけでなく、優れた熱伝導性も備えています。, 表面追跡リスクを根本的に排除.

3. PCB 表面コーティングの強化

PCB の高電圧領域にコンフォーマル コーティングまたは特殊なアンチトラッキング ペイントを塗布します。. これにより、表面の絶縁抵抗が向上し、湿気や汚染にある程度耐えることができます。. しかし, ほとんどの安全規格に注意してください (例えば。, UL) 沿面距離を短縮するためにコーティングのみに依存することは完全には許可されません. どちらかというと補助的な補強方法です, コーティングの品質と長期信頼性を検証する必要があります.

4. 3次元のデザイン思考

2D 平面レイアウトを超えて考える; 三次元を活用する.

-

断熱壁/バリアを使用する: 絶縁プラスチックのパーティションを PCB にはんだ付けする.

-

ジャンパーまたは垂直に取り付けられた絶縁体を使用する: フライングワイヤーによる高電圧接続を実現 (満足のいくクリアランス), 表面沿面問題を完全に回避.

5. 変圧器プロセスのキーポイント

絶縁型スイッチング電源設計の場合, 変圧器の内部絶縁は重要です. 三重絶縁ワイヤまたは十分なボビン壁 (浮きます) 一次巻線と二次巻線の間で使用する必要があります. 絶縁距離は、両側の壁の幅と巻線の長さにわたる空隙の合計に等しくなります。. ピンには絶縁チューブをスリーブで取り付ける必要があります, チューブはボビンの壁を通過して、 “ショートカット” ピンの故障.

設計検証と今後の動向

デザインが完成したら, を使用した厳密なチェック DFM (製造可能性のための設計) そして DFA (組み立てのための設計) ルールは不可欠です, 特に高圧部分の場合. プロ PCBメーカー PCBA サプライヤーは、対応する安全規格のレビュー能力を備えている必要があります。.

将来を見据えて, デバイスの電圧が上昇し、サイズが縮小するにつれて, のようなワイドバンドギャップ半導体の普及 SiC (炭化ケイ素) そして GaN (窒化ガリウム) PCBの耐電圧と熱設計に対してより厳しい課題を突きつける. シミュレーションソフトウェアを使用したプレレイアウト電界分布解析は、ハイエンドパワーPCB設計の標準プロセスとなる.

結論

高電圧配線の安全設計は、PCB エンジニアの専門性と責任感を集中的に反映しています。. 空間距離と沿面距離 - この 2 つは目に見えません “安全のための赤い線” — 製品の長期的な信頼性を守り、, もっと重要なこと, エンドユーザーの安全’ 命と財産. 今日の電力密度と効率の追求において, これらの安全原則を習得し、エンジニアリング ソリューションを柔軟に適用することは、高電圧 PCB 設計と高品質 PCBA 製造に取り組むすべての専門家が克服しなければならない重要な技術的ハードルです。. このような設計上の課題に直面したとき, コンサルティングプロフェッショナル PCBサプライヤー または安全規格の豊富な経験を持つ PCBA サービスプロバイダー, UGPCBなど, 初期段階の設計協力にとって、リスクを軽減しコストを最適化する最善の方法であることは間違いありません。.

UGPCBのロゴ

UGPCBのロゴ