PCBの世界では (プリント基板) 製造業, 穴あけは、基板の電気接続とパフォーマンスに直接影響する重要なプロセスです。. テクノロジーの継続的な進歩により、, 従来の機械掘削は、より正確で効率的なテクノロジー、つまりレーザー掘削に徐々に置き換えられています. この記事では、レーザー掘削の謎に深く掘り下げます, 機械的掘削との違いを含む, 一般的なタイプ, PCBボードとレーザー掘削機のマッチング, 一般的な穴の直径, および4つのレーザー掘削プロセス.

レーザー穴あけ加工: 原則と利点

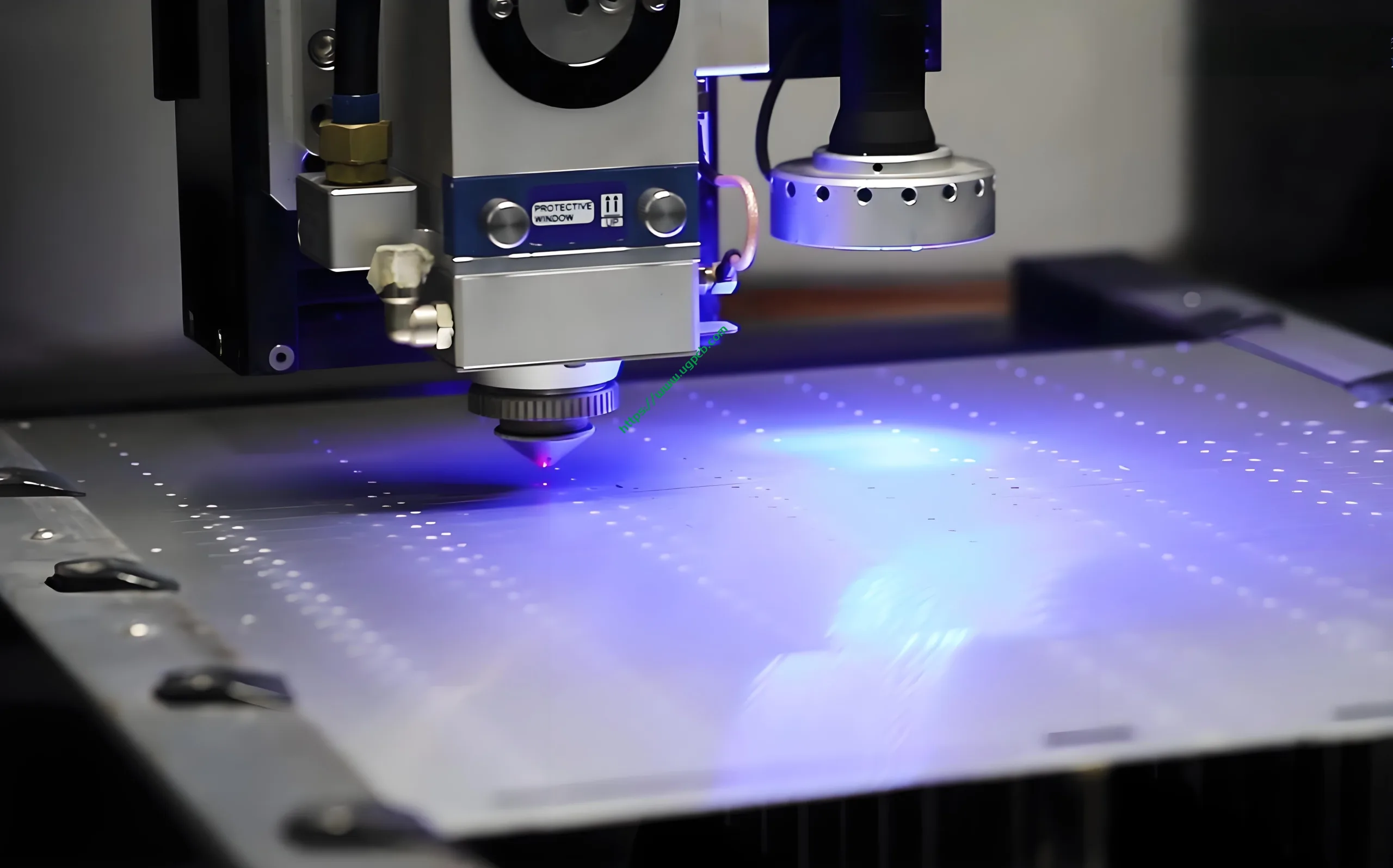

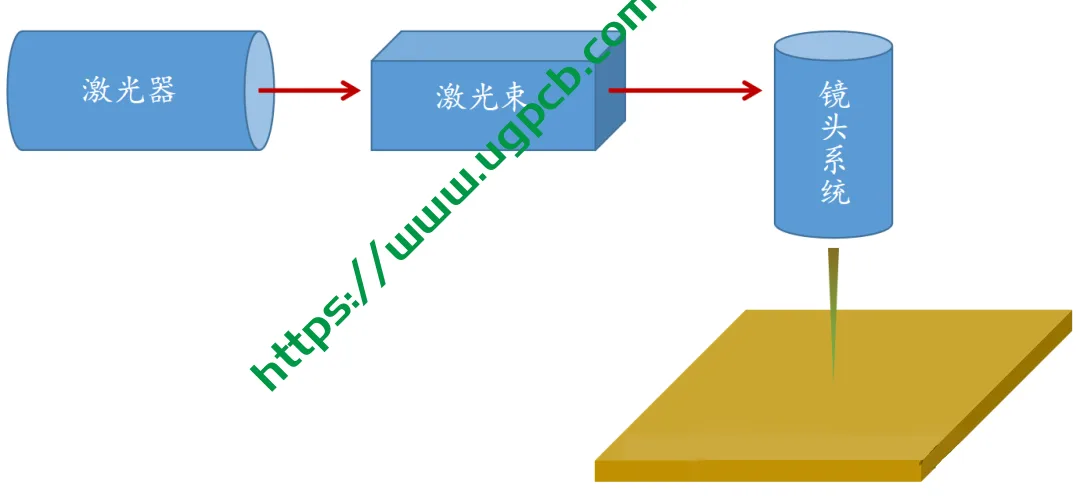

レーザー掘削, 名前が示すように, レーザービームの高エネルギーと高焦点能力を利用して、PCBボード上の指定された場所に穴を開けます. このプロセスでは、従来の機械式ドリルビットは必要ありません; その代わり, レーザービームのエネルギーは、対応する場所で材料を直接溶かし、蒸発させます, それにより、穴を形成します. レーザー掘削機のコアコンポーネントは、レーザーとレンズシステムです. レーザーは高エネルギーレーザービームを生成します, レンズシステムは、PCBボードの指定された場所にレーザービームを正確に焦点を合わせる責任がありますが.

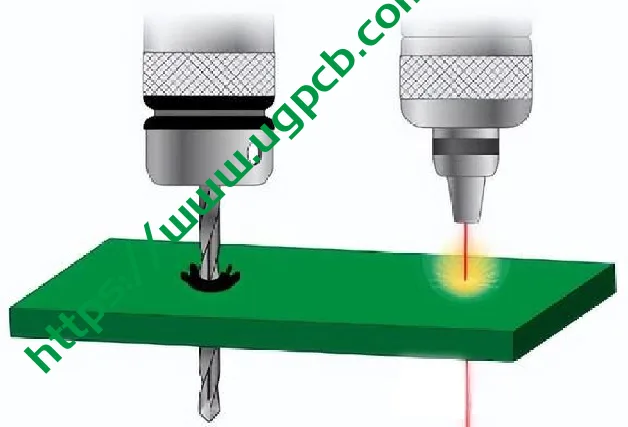

機械的掘削と比較して, レーザー掘削には大きな利点があります. まず最初に, 穴の直径の観点から, レーザー掘削は通常、0.15mm以下を達成できます, 通常、深さは0.127mmを超えません, 通常、機械掘削は0.15mmを超える穴の直径に使用されますが. この利点により、レーザー掘削がマイクロホールの製造においてより競争力があります. 第二に, 穴の耐性または機械の精度の観点から, レーザー掘削は、+/- 15umの精度を実現します, PTHをはるかに超えています (+/-501つ) とnpth (+/-251つ) 機械掘削の精度. ついに, レーザー掘削の生産プロセスは短くなっています, 全体的な効率が高く、コストが削減されています.

レーザー掘削機の一般的なタイプ

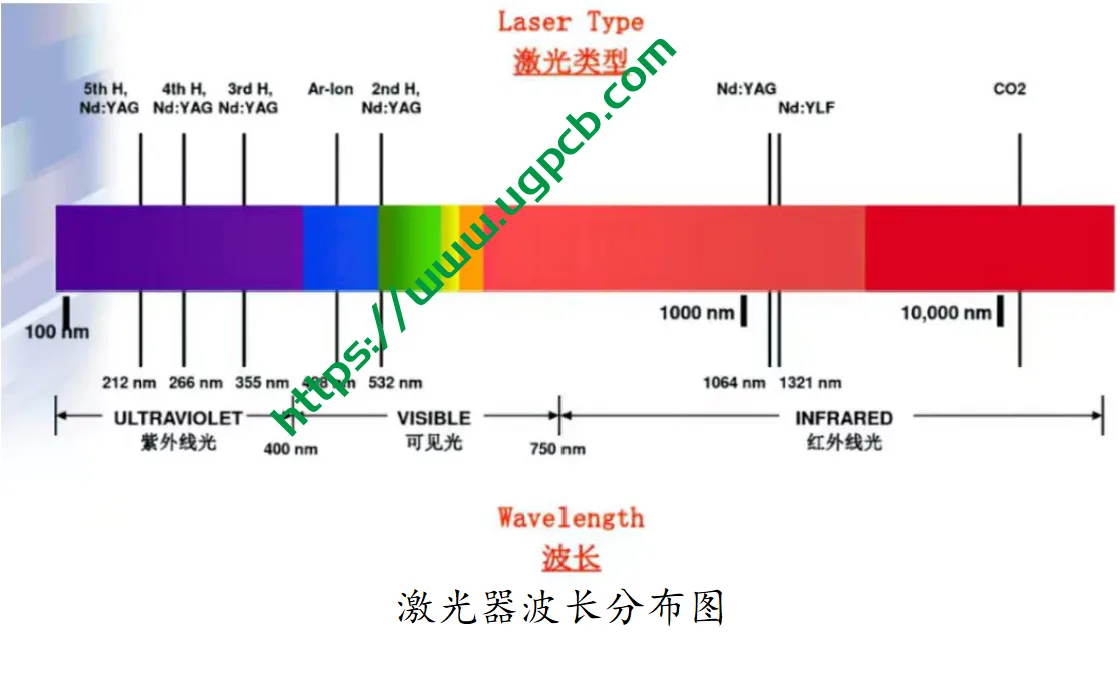

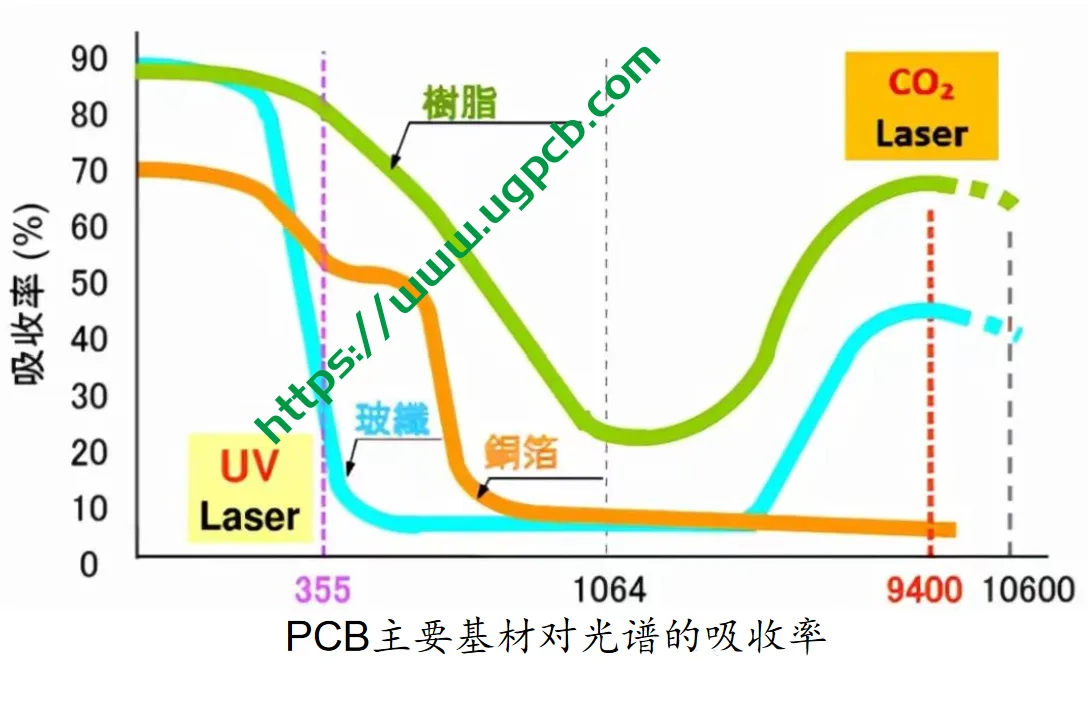

PCB業界で一般的に使用されるレーザー掘削機は、光源に基づいて2つのタイプに分類できます: 波長355nmおよび波長9400nmのCO2レーザー掘削機のUVナノ秒レーザー掘削機.

UVレーザー掘削機は、短波長レーザーからの高エネルギーの光子を利用しています, 有機材料の長い分子鎖を破るために光化学アブレーションの原理を使用する, マイクロホールの形成. それらの主な特徴には、最小限の炭化物生産が含まれます, 穴の銅メッキのための簡単な前処理, 掘削前に治療前に銅箔を直接除去する能力. 一方で, CO2レーザー掘削機は主に光熱アブレーションの原理を使用しています, 溶融, 蒸発, そして最終的に高エネルギーレーザーを介して材料を蒸発させてマイクロホールを形成します. それらの主な特徴は、掘削速度が速いことです, しかし、穴の壁には炭化物の残留物がある場合があります, 治療前と後の治療が必要です.

PCBボードタイプとレーザー掘削機と一致します

PCBボードで一般的に使用される基本材料, 銅ホイルなど, 樹脂, とガラス繊維, 異なる波長のスペクトル吸光度に大きな違いがあります. 銅箔はUVレーザーの吸光度が高いが、CO2レーザーの吸光度は低い; 樹脂は、UVとCO2の両方に高い吸光度があります; ガラス繊維はCO2レーザーの吸光度が高い. したがって, レーザー掘削機の波長の選択は、主に誘電層の材料タイプに依存します.

PCBボードタイプに基づいています, レーザー掘削機のマッチングエクスペリエンスは次のとおりです: ソフトボードは、UVレーザー掘削機に適しています; ハードボードは、CO2レーザー掘削機により適しています; そして、剛体ボード用, UVまたはCO2レーザー掘削機は、実際の条件に基づいて選択できます.

一般的なレーザー掘削穴の直径とプロセス

レーザー掘削プロセスは多様です, LDD/DLDダイレクトレーザー掘削, コンフォームマスク銅の窓の開口部, 大きな窓の大きな窓の開口部, 4つの一般的なプロセスである樹脂表面の直接穴の形成.

LDD/DLDダイレクトレーザー掘削が広く使用されています. その基本原理では、酸化処理を介してPCBボードに強く吸収する黒または茶色の表面を形成することが含まれます, それにより、CO2レーザーのビームエネルギーが増加し、超薄銅箔と樹脂またはPP表面に穴を直接形成する. このプロセスは短いです, 効率的, そして費用対効果, マイクロホールの製造に適した選択肢になります.

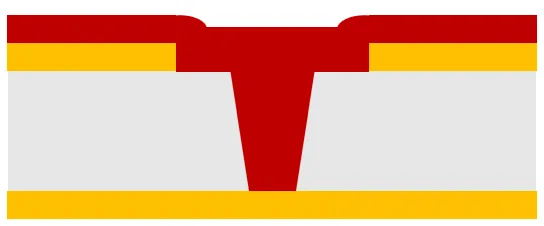

コンフォーマルムマスク銅窓の開口プロセスでは、レーザー掘削前に銅窓を開くためにエッチングすることが含まれます, 銅の窓は通常、レーザー穴の開口部よりも小さいため、より良い穴の形を実現します. 直接レーザー掘削と比較, このプロセスにはわずかに長いワークフローがありますが、レーザー効率が高くなります, 高穴の形状の精度を必要とするアプリケーションに適しています.

大きなウィンドウプロセスでは、銅窓の直径をパッドよりも大きい特定のサイズに拡大することが含まれます (通常、0.05mm前後), そして、レーザー掘削を実行します. このプロセスはより大きな選択の自由を提供し、銅の窓の直径が穴の直径と同じである場合に発生する不整合の問題を効果的に回避できます. しかし, 穴のディスクにステップ現象があるかもしれません, また、一部の顧客はこのプロセスの使用を禁止しています.

樹脂表面の直接的な穴の形成プロセスには、基質またはPPの積層後に表面銅箔をエッチングすることが含まれます, そして、レーザー掘削を実行します. このプロセスにより、細かいピッチの掘削が可能になります, しかし、穴の充填後の銅と誘電体層の間の結合力は比較的弱いです, 特別な注意が必要です.

結論: レーザー穴あけ加工, PCB製造の新しい時代を迎えます

PCB製造の分野における革新的な技術として, レーザー掘削は、その高精度により、従来の機械掘削に徐々に置き換えられています, 高効率, そして低コスト. 継続的な技術の進歩とますます広範囲にわたるアプリケーションがあります, レーザー掘削はPCB製造においてさらに重要な役割を果たします, 真新しい時代の先進.

UGPCBのロゴ

UGPCBのロゴ