SMT実装時, ミクロンスケールの欠陥は品質を損なう可能性があります. のために プリント基板 デザイナーと プリント基板 生産マネージャー, チップコンポーネントパッド上の持続性はんだボール (抵抗器やMLCCコンデンサなど) よくある問題です. これらの欠陥は美観に影響を与え、要求の厳しい用途では短絡を引き起こす可能性があります。, 製品の信頼性を脅かす. このガイドでは、はんだボールの 5 つの根本原因を分析し、体系的な方法を提供します。, IPC-はんだ付け歩留まりを向上させるベースのソリューション フレームワーク.

コアメカニズム: ペーストスクイーズと封じ込めの失敗

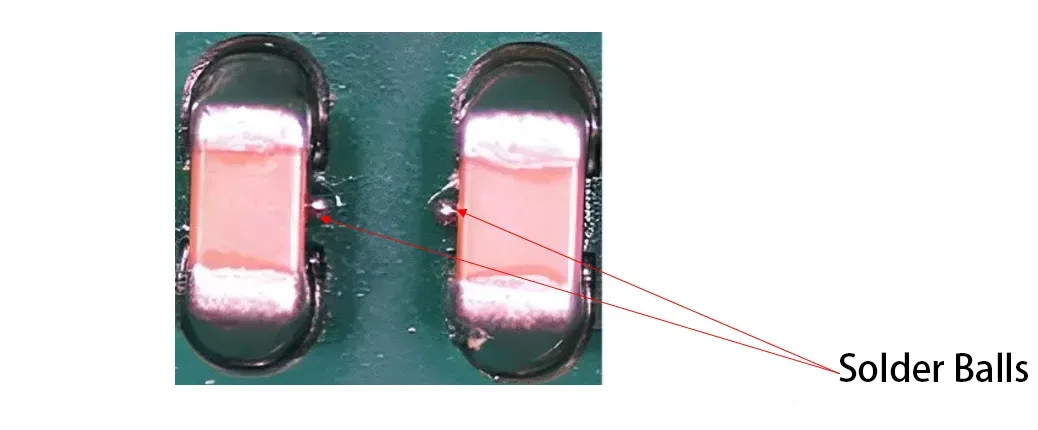

Solder balls “escape” rather than “form.” During reflow, 溶けたはんだペーストは表面張力によりメインジョイントに融合できません。, パッドの端での剥離と丸まり. あたり IPC-A-610, はんだボールの直径が0.13mmを超える場合、または導体をブリッジする危険がある場合、はんだボールは欠陥です。.

主な原因は、印刷または配置中にはんだペーストがはんだマスク上に絞り出されることです。. 非湿潤性ソルダーマスクにより、ペーストがメインジョイントに再結合するのを防ぎます。, 独立したボールを形成する.

根本的な原因 1: PCB Design “Topography”

プリント基板設計 最初の防御です. パッドやはんだマスクの設計が不十分なため、逃げ道が生じる.

1. ソルダーマスクダム: 保持または削除するには?

隣接するチップパッド間の従来のはんだマスクダムはブリッジングを防止しますが、ペーストトラップトレンチを作成します. ダムを撤去するとこの地形がなくなる, ペーストをパッド上にきれいに堆積させ、リフロー中の表面張力を統一的に制御できます。.

2. はんだマスク開口部 (SMD): 適切なバッファを確保する

SMD は銅パッドより大きくなければなりません. IPC-7351 最小75μmを推奨します (3ミル) チップ部品用片面ギャップ, 120μmの場合 (5ミル) ベストプラクティスとして. このバッファは、はんだマスクのわずかな位置ずれに対応します。, ペーストが濡れやすい銅のみに接触するようにする.

3. 製造公差の管理

あなたと協力してください PCBサプライヤー. 厳格なはんだマスク位置合わせ公差を指定する (通常 ≤50µm) 設計の緩衝地帯内でそれらを満たすことができるサプライヤーを選択してください.

根本的な原因 2: Stencil Design “Dosage Control”

The ステンシル ペーストの量と形状を決定する.

1. 容積の削減 & 整形: U字型/三角形の開口部

のために 0402 より大きなコンポーネント, ペーストの量を減らす. 高度なデザインの使用 U字型または三角形の開口部 正方形の代わりに. これにより、ペーストがパッドの端に向けられながら、中央の体積が減ります。, はみ出しを最小限に抑えながら十分なはんだを供給. これにより、ペーストの量を減らすことができます。 15-20%.

2. 開口率の最適化

ステンシルの開口幅は通常、 80-90% パッド幅の. 確実に 面積比 > 0.66 クリーンなリリースと正確なボリュームコントロールを実現.

根本的な原因 3: Pursuing “Zero Gap” in Paste Printing

印刷によりペーストの初期配置が定義されます.

1. 真のゼロギャップ接触を実現

ステンシルと PCB のギャップがあると、スキージの圧力によってペーストがにじみ出す原因になります。. 均一な PCB バッキングのための平らなサポート プラットフォームと最適なピン配置を確保します。. マシンの並列性を定期的に調整する.

2. 清掃と調整を維持する

ステンシル底部のペーストが乾燥すると隙間ができてしまう. 頻繁な底面拭きの実施 (例えば。, 毎 5-10 ファインピッチ部品用ボード). 高精度のビジョンアライメントを使用して、ステンシルとパッドを完璧に位置合わせします.

根本的な原因 4: “Gentle” Component Placement

ペーストを置くと潰れる可能性があります.

過度の Z フォースまたは低い配置高さによりペーストが絞り出される. を設定します。 コンポーネントの配置高さ に 1/2 に 2/3 印刷後のペーストの高さ. This allows the part to “kiss” the paste without impact.

根本的な原因 5: Reflow “Thermodynamic” Control

リフロープロファイル, 特に予熱, 重要です.

1. Avoid Extended Preheat and “Hot Slump”

Long soak zones can cause “hot slump”: フラックスの早期蒸発/粘度低下により、ペーストが垂れ下がり、溶ける前にソルダーマスク上に広がります。, ボール形成につながる.

2. ランプからピークまでのプロファイルまたは線形プロファイルを使用する

ソークプラトーを短縮または排除する. 周囲からピークまで制御された線形ランプを使用する, 予熱速度1.0~2.0℃/秒. これにより低温滞留時間が短縮されます, スランプを制限する, 同期溶融が可能になり、効果的な表面張力を引き出すことができます。.

データポイント: あたり IPC/JEDEC J-STD-020, SAC305はんだ用, ターゲット 60-90 液体の上の数秒 (の) 235~245℃のピーク. これらの制約内で予熱勾配を最適化します。.

結論: システム最適化アプローチ

チップコンポーネントのはんだボールを解決するには、 システムエンジニアリング 全体的にアプローチする プリント基板設計, ステンシル製作, SMT印刷, コンポーネントの配置, そしてリフローはんだ.

はんだボール削減のチェックリスト:

-

プリント基板設計: ソルダーマスクダムは除去されていますか? SMD開口部は120μm以上ですか?

-

ステンシルデザイン: コの字型/三角形の開口部が使用されていますか? 開口率は正しいですか?

-

印刷工程: ステンシルのクリーニングは頻繁に行われますか? アライメント精度は高いですか?

-

就職プログラム: 配置の高さは次のように設定されていますか? 1/2 - 2/3 ペーストの高さの?

-

リフロープロファイル: 予熱速度を制御して線形ランプを実装できますか?

高信頼性製品向け, 専門家に依頼する PCBAメーカー のために 製造可能性のための設計 (DFM) 早めに見直す. 経験豊富な EMS パートナーはリスクを特定し、実証済みのソリューションを提供できます. 協調的な設計とプロセス制御を通じて, はんだボールを IPC 許容限界内まで最小限に抑えることが可能, より高い初回パス歩留まりと優れた基板信頼性を実現.