ESD: The “目に見えないキラー” エレクトロニクス製造

米国ESD協会の研究は、世界の電子工業が経済的損失に苦しんでいることを示しています。 $9 静電排出による年間10億. 日本工業技術研究所のデータは、半導体障害の場合にさらに明らかにしています, ESD関連の誤動作の説明 27%-33%. 静電気の最大の供給源として, 人体は35kVの高さの静的電圧を生成できます (式: v = q/c, 人体の静電容量が約100pfの場合, 1μcの電荷は、10kVの電位差を生成できます).

人体の静的電気のための3段階の予防と制御システム

- 防衛の最初の行: 作業服と履物システム (表面抵抗: )

- 第二の防衛線: リストストラップ接地システム (排出電流 , 時定数 )

- 第三の防衛線: 環境制御システム (EPA地域湿度: 40%-60% rh)

日本の企業からのケーススタディは、これらの3レベルの保護を実施した後に実証されました, ICデバイスのESD損傷率は減少しました 0.12% に 0.003%. の範囲内の総接地抵抗を維持することを含むように付着した主要な制御パラメーター .

スマート監視システムの革新

最新のESDリストバンドアラームは、RFIDテクノロジーを利用しています, オペレーターがより多く移動した場合、視聴覚アラートをトリガーします 1.5 ワークステーションから数メートル離れています. 米国に拠点を置く企業からのデータは、この技術がヒューマンエラー誘発ESDインシデントを減らしたことを示しました。 83%.

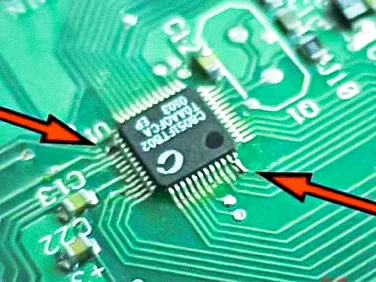

質の高い意識: 4つの小数点以下の生命と死の戦い

IPC-A-610H標準によると, クラス 3 電子製品には、はんだ濡れ角が必要です そして、はんだの厚さ . しかし, 実際の生産における一見小さな逸脱は、カスケードの障害を引き起こす可能性があります:

| 欠陥タイプ | 許容標準 (クラス 3) | 故障確率の増加 |

|---|---|---|

| 冷たいはんだジョイント | 0% | 100% |

| はんだボール | 直径 | 300% |

| オフセット | パッド幅の | 450% |

古典的なケースには、自動車電子工場が含まれています。 0.02 はんだペースト印刷におけるMM偏差は、-40°Cでの低温試験中にECUモジュールに開回路を引き起こしました。, 最終的にはリコールにつながります 120,000 車両と損失を超える $230 百万.

システム認証: The “遺伝コード” 製造企業の

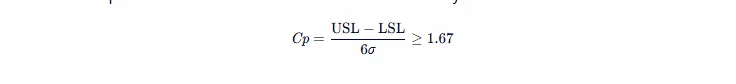

3.1 IATFの量子飛躍 16949

自動車エレクトロニクス業界におけるSPC制御要件に従ってください:

3.2 環境管理における蝶効果

| カテゴリ | 治療効率 | コスト係数 |

|---|---|---|

| ティンドロスリサイクル | 92% | 0.8 |

| 廃棄溶媒の蒸留と再生 | 85% | 1.2 |

| PCBスクラップの粉砕と利用 | 78% | 0.6 |

台湾の企業がその材料安全データシートを最適化しました (MSDS) 管理プロセス, 危険な廃棄物処理コストを削減します 35% 取得中 30% 税制上の優遇措置.

化学戦争: MSDS管理の顕微鏡戦場

SMT生産ラインで一般的に使用される化学物質の重要な制御ポイント:

| 物質 | 引火点 (℃) | TWA (mg/m³) | idlh (ppm) |

|---|---|---|---|

| イソプロピルアルコール | 12 | 400 | 2000 |

| ロジンフラックス | 93 | 5 | n/a |

| ホワイトスピリット | -43 | 100 | 1000 |

韓国企業での事件の分析により、MSDS要件に従って清掃エージェントを保存しなかったことが明らかになりました (実際の温度標準25°Cを超える28°C) 過度のVOC濃度につながりました, 爆発を引き起こし、の直接的な損失をもたらします $12 百万.

ゼロディフェクトプラクティス: 品質管理の究極の形態

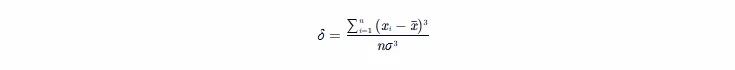

The “76 冷蔵庫” Haier Groupでの事件は、中国のエレクトロニクス製造業でゼロ欠陥の革命を開始しました. 最新のSPI検出システムが式を採用しています: 歪度分析を通じてはんだ貼り付けの印刷品質をリアルタイムで監視する. AIビジョン検査を実装した後, 軍事企業は、AOIの誤警報率を減らしました 15% に 0.7% 検出効率が改善されました 300%.

歪度分析を通じてはんだ貼り付けの印刷品質をリアルタイムで監視する. AIビジョン検査を実装した後, 軍事企業は、AOIの誤警報率を減らしました 15% に 0.7% 検出効率が改善されました 300%.

結論: 品質の進化の特異点

産業の時代に 4.0, ESD保護は、リアルタイムイオン化バランスモニタリングの段階に進みました, そして 質の高い管理者TはAI予測維持の時代に入りました. の核となる原則 PCBA工場, UGPCBで表されます, 変わらない: すべてへの揺るぎないコミットメント 0.01 すべてのMMおよびゼロトレランス 0.1% 欠陥, エレクトロニクス製造業の輝きに貢献してきました.

UGPCBのロゴ

UGPCBのロゴ

My spouse and I absolutely love your blog and find nearly all

of your post’s to be what precisely I’m looking for. Does one offer

guest writers to write content available for you? I wouldn’t mind composing a post or elaborating on a number of the subjects you write with regards to here.

Again, awesome web log!