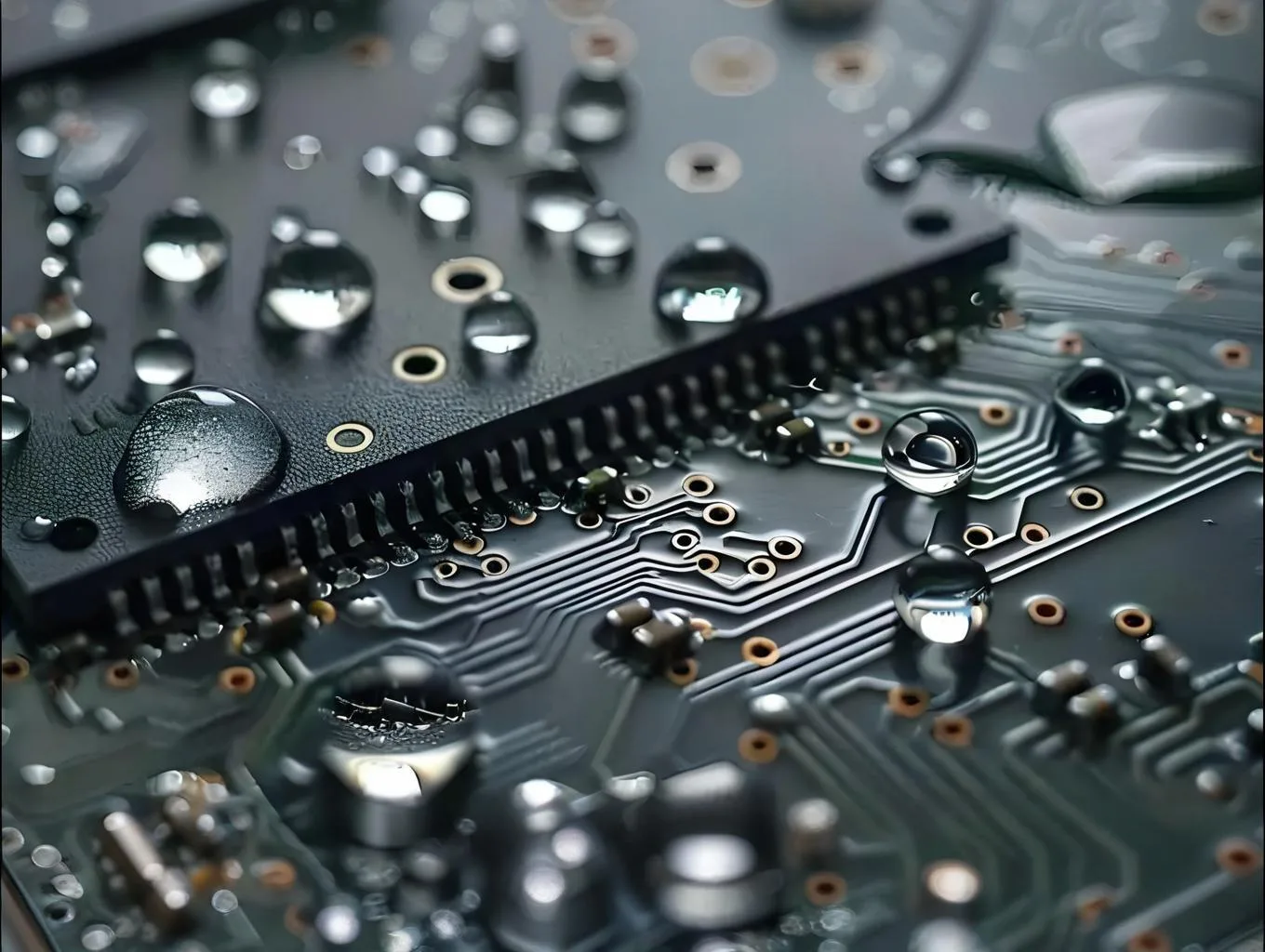

電子機器がますます高機能化するにつれ、, 航空宇宙用途から派生した最先端の保護技術が、あらゆる機器の信頼性を保護しています。 回路基板.

このイノベーションはプラズマナノコーティングです, とも呼ばれます 血漿強化化学蒸気堆積 (PECVD). ナノコーティングは機能的です, フレキシブル, 疎水性と疎油性を特徴とするナノスケールの薄膜. 活用する PECVD テクノロジー, 反応性ガスは低温真空チャンバー内のプラズマによって活性化されます。, 基板表面で化学反応を開始し、ナノスケールの厚さのメッシュ状の保護膜を形成します。.

このテクノロジーは優れた保湿力を提供するだけでなく、, 水, 裸地に対する耐食性 プリント基板 そして組み立てられた PCBA回路基板 従来の保護方法に関連する多くの制限も克服します.

技術原理分析

プラズマナノコーティング (PECVD) 技術は回路基板保護への先進的なアプローチを表します. プラズマを利用して反応性ガスを低温で活性化します。, 低圧環境, 高度に架橋されたナノスケールの保護膜を形成します.

PECVD 技術の中核は、プラズマを介して反応性ガスを活性ラジカルに分解することにあります。. これらのラジカルは基板表面で化学反応を起こします。, 超薄型を実現, 均一なポリマーコーティング.

プロセス温度は通常低いです, 電子部品への潜在的な熱損傷を回避し、完全に組み立てられた状態に特に適しています。 プリント基板 回路基板.

従来の保護技術との比較, PECVD により、コーティング厚をナノスケールで正確に制御できます。たとえば、, 15nm ~ 3000nm の範囲で真の顕微鏡保護を実現.

PCB 保護アプリケーション

ベア PCB 保護において, プラズマナノコーティングが独自の価値を発揮. 極度の薄さのため、, コーティングはインピーダンスマッチングと信号の完全性への影響を最小限に抑えます。, 高周波回路の性能に干渉しないことを保証.

のために 高密度相互接続 (HDI) ボード, PECVD テクノロジーは、非常に細い線幅と間隔をカバーできます。, 従来の保護材では確実に保護できない課題に対処する.

コーティング厚さ 15 ~ 40nm, IPX1~2の防沫性能を実現可能. 厚さを 300 ~ 2500nm に増やすと、IPX4 ~ 8 の浸漬保護定格が実現します.

これは、電子機器が長期間水に浸かったとしても、そのコア回路を確実に保護できることを意味します。.

PCBA 保護ソリューション

組み立てられたPCBA回路基板用, プラズマナノコーティング技術は包括的なカバー力に優れています. 気相堆積プロセスとして, コーティングはPCBAの隅々まで均一にカバーします, コンポーネントの下の領域を含む, ファインピッチリード, とマイクロギャップ.

UGPCB のプラズマナノ保護技術はこの分野のリーダーです, 業界最薄で再加工可能な絶縁保護コーティングを提供. これにより、メーカーはスクラップ率を削減し、生産歩留まりを向上させることができます。.

従来のコンフォーマルコーティングとは異なります, プラズマナノコーティングは過度に厚い層を形成しません, 広範なコネクタマスキングの必要性を排除. これにより、生産プロセスが大幅に合理化され、製造コストが削減されます。.

研究によると、プラズマナノコーティングを施した PCBA ユニットは現場での故障修理率を 40 ~ 60% 削減できることが示されています, 製品の信頼性を大幅に向上させ、販売後のコストを削減します.

従来の保護技術との比較

従来の PCB 保護方法にはいくつかの制限があります. 液体ベースのコンフォーマルコーティングは塗布が不均一になりやすい, 泡立つ, 隠れた領域のカバレッジが不完全. 熱硬化も必要です, 大量の発がん性のあるVOCガスを排出する.

パリレンながら (ポリパラキシリレン) コーティングは優れた性能を発揮します, 高真空が必要です, 高温処理環境, 堆積率が低い, 再加工不可能です, また、その厚さは信号の完全性や熱管理に悪影響を与える可能性があります。.

対照的に, プラズマナノコーティング技術には、次のような明確な利点があります。:

-

極薄コーティング: ナノスケールの厚さにより高周波回路の特性を維持.

-

完全なカバー範囲: 気相堆積によりすべての表面を保護します, 隠しエリアも含めて.

-

環境安全性: ハロゲンフリーのコーティングで世界的な環境規制に準拠.

-

再加工性: コーティングの再加工が可能, スクラップ率を最小限に抑える.

-

簡素化されたプロセス: ワンタッチで自動運転; チャンバー内での処理時間は約0.5~1時間.

パフォーマンステストと信頼性検証

プラズマナノコーティングの信頼性は、複数の加速老化試験によって検証されています。. 業界標準に従って, 高品質のナノコーティングはデュアル環境下で 1000 時間のテストに合格 85 条件 (85℃/85%相対湿度) そして 1000 熱衝撃試験のサイクル数 (-40℃~120℃), 推定耐用年数は 10 ~ 15 年.

高速ストレス試験 (急いで) 保護コーティングの耐湿性を評価するための重要な方法です. 高温により製品の老化が促進されます, 高湿度, 電子部品の信頼性を評価するための高いプレッシャー.

公平な HAST テスト, 通常は 110°C で実行され、 85% RH用 264 時間, 保護コーティングの下で潜在的な故障モードを迅速に特定します.

電気化学インピーダンス分光法 (EIS) 分析により、高品質のプラズマナノコーティングが 1×10⁷ Ω・cm² を超えるインピーダンス値を維持していることが示されています。 (で 0.01 Hz) 後 30 0.6M NaCl溶液に浸漬数日間, 優れた耐食性を発揮.

応用分野と市場展望

プラズマナノコーティング技術は、さまざまな電子製品分野で広く使用されています:

-

家電: スマートフォン, ラップトップ, 錠剤, ウェアラブルデバイス

-

自動車電子機器: エンジンコントロールユニット, センサー, インフォテインメントシステム

-

医療機器: 補聴器, 人工呼吸器, ピペット, 患者監視装置

-

産業用制御: ドローン, スマートロック, 産業用センサー

-

航空宇宙: アビオニクス システム, 衛星電子機器

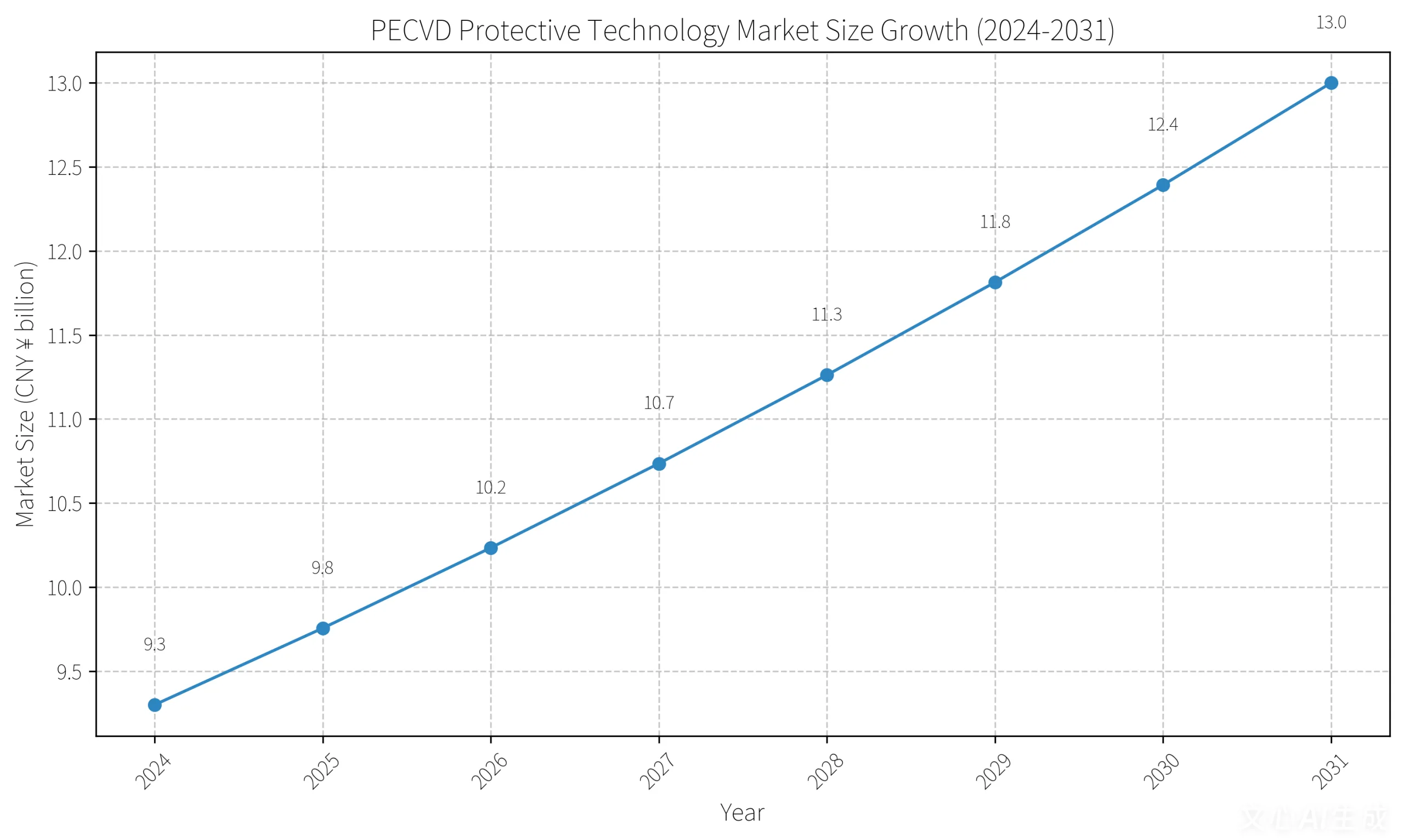

市場調査によると、保護材の世界市場は フレキシブルプリント回路 (FPC) だけで約人民元でした 930 百万で 2024 そして人民元近くに達すると予測されています 1.3 10億 2031, 複合年間成長率 (CAGR) の 4.9%.

これは電子機器保護市場の持続的な成長を反映しています。, プラズマナノコーティング技術でますます大きなシェアを獲得.

今後の開発動向

多機能化へ進化するプラズマナノコーティング技術, 知能, と環境の持続可能性. グラフェン強化コーティングや自己修復コーティングシステムなどの新素材が登場, PCB および PCBA 保護の可能性を拡大します。.

自己修復コーティング技術は新たなフロンティアを表現します. 研究によると、グラフェン強化ビトリマーコーティングは、160°C で 1 分間加熱した後、傷の修復と腐食保護の回復を達成できることが示されています。 3 時間, 製品の有効な保護寿命を大幅に延長します。.

電子機器の小型化と統合化が進むにつれて, 信頼性の要求がますます高まっているため, プラズマナノコーティング技術は、ハイエンドエレクトロニクスに推奨される保護ソリューションになる予定です, エレクトロニクス製造における浸透度は着実に高まっており、.

IoTデバイスは小型化傾向にある, プラズマナノコーティング技術は材料科学およびスマート製造と深く統合されています. 将来, より革新的なソリューションが期待できます, 自己修復コーティングや光応答性コーティングなど, 電子保護における新しいパラダイムを導入する.

製品の信頼性と市場競争力の向上を目指すエレクトロニクスメーカー向け, 今が特定するのに最適な時期です 高品質プラズマナノコーティングのサプライヤー 生産ラインへの統合を評価します.

UGPCBのロゴ

UGPCBのロゴ

このサイトには本当に素敵で役立つ情報がいくつかあります, デザインとスタイルにも素晴らしい特徴があると思います.