導入: SMT 製造におけるステンシル張力の重要な役割

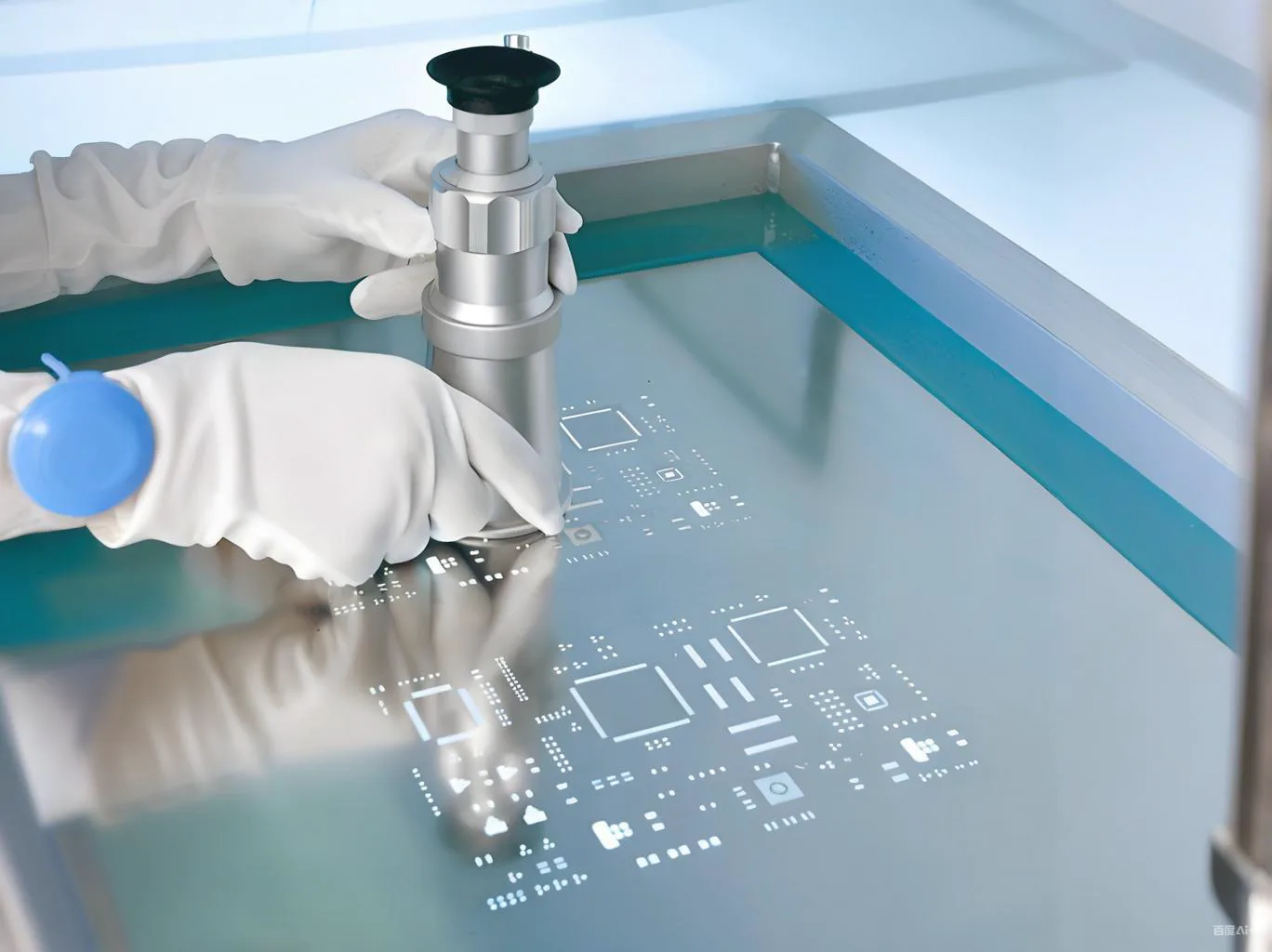

精度重視の世界では PCBアセンブリ, ステンシル張力は、はんだペーストの印刷品質と最終製品の信頼性に直接影響する基本的なパラメータを表します。. その重要性にもかかわらず, 張力測定の適切な場所(前面または背面)に関して、エレクトロニクス製造業界全体で混乱が続いています。.

業界のデータはそれを明らかにしています 87% 電子製造企業の 裏面テストを標準的な方法論として一貫して利用しています, 新品の場合は 35N/cm 以上の張力仕様を維持しながら ステンシル 現役のステンシルでは最低 25N/cm.

ステンシル張力の基礎を理解する

ステンシルテンションとは?

ステンシル張力とは、ステンシル表面が耐えることができる単位長さあたりの力を指します。, 通常は次のように測定されます ニュートン/センチメートル (n/cm). このパラメータは、ステンシル メッシュの緊張度を定量化します。, ペーストの剥離特性と印刷の一貫性に直接影響します。 SMTアセンブリ プロセス.

SMT 印刷品質への重大な影響

適切なステンシル張力により、ステンシルとステンシル間の最適な接触が保証されます。 プリント基板 パッド表面, 正確なはんだペーストの塗布を容易にする. IPC-7525Aガイドラインに準拠, 不適切な張力測定は、高密度印刷の欠陥の主な原因となります PCBデザイン.

業界データが示しているのは、 張力値が 25N/cm 未満に低下したステンシルでは、 300% 印刷欠陥の増加, はんだブリッジを含む, ペースト不足, 妥協するミスアライメントの問題 プリント基板 信頼性.

ザ・フロント vs. バックサイドテストの議論

フロントサイドのテスト方法

前面テストでは、はんだペースト塗布プロセス中に PCB に接触する印刷面の張力を測定します。. 支持者は、このアプローチがペースト転写効率に影響を与える動作条件を最も正確に反映していると主張しています。.

しかし, 重大な制限が存在する:

-

精密にエッチングされた開口部を損傷する危険性

-

重要な印刷面が汚染される可能性

-

表面処理による寸法のばらつき

バックサイドテストの利点

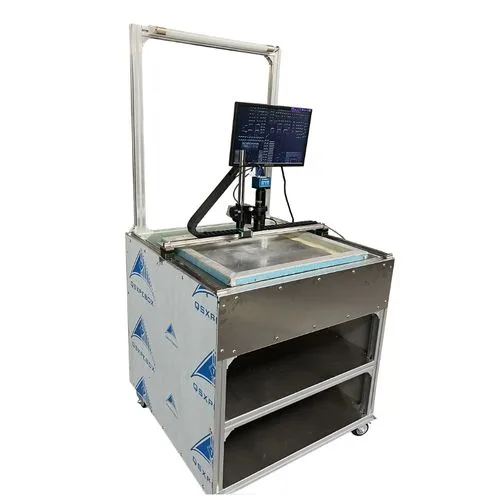

裏面テスト, 非印刷面に実行される (スキージ側), として登場しました 業界で好まれる方法論 実際的な考慮事項とリスク軽減に基づいて.

物理原理のサポート このアプローチ: 張力は、ステンシル メッシュ全体に分布する固有の材料特性を表します。. どちらの表面から取得した測定でも、理論的には標準測定公差内で同一の結果が得られるはずです.

実際的な利点としては、次のものが挙げられます。:

-

印刷面の損傷リスクを排除

-

一貫した測定条件

-

生産の中断を最小限に抑える

-

自動試験装置との互換性

IPC標準分析

IPC-7525B: ステンシル設計ガイドライン

IPC-7525B 規格は、ステンシルの製造と品質保証に関する基本的な要件を確立していますが、特定のテスト場所のプロトコルに関しては意図的な曖昧さが維持されています。. この規格は、規範的なテスト場所の義務を回避しながら、ステンシルの耐用年数全体にわたって張力の維持を重視しています。.

業界の解釈と実装

その間 IPC標準 手順の仕様ではなくパフォーマンス要件を提供する, 業界のベストプラクティスにより、明確な実装フレームワークが確立されています. 大手電子機器メーカーとステンシルサプライヤーは、実際の製造上の制約に対処しながら、IPC の品質目標に沿った標準化されたテストプロトコルを開発しました。.

標準試験手順: 5 段階の方法論

準備と校正

-

環境設定: ステンシルを安定した面に水平に配置します

-

表面処理: 測定エリアを清潔にして汚染を除去する

-

機器の校正: 参照標準を使用して張力計の校正を検証する

測定プロトコル

を実装します。 5点測定法:

-

四隅の場所 (15-20フレーム端からcm)

-

中央位置 1 つ

-

一貫した塗布圧力

-

メッシュ方向による平行位置合わせ

テーブル: 標準的なステンシル引張試験手順

| ステップ | アクション | 仕様 | 品質チェック |

|---|---|---|---|

| 1 | 表面処理 | ISO 14644-1 クラス 7 環境 | 目視検査 |

| 2 | 張力計のセットアップ | 校正証明書が有効です | ゼロ点検証 |

| 3 | 点測定 | 5 ステンシルごとの位置 | 安定した接触圧力 |

| 4 | データ記録 | 0.1N/cm 分解能 | リアルタイムのドキュメント |

| 5 | 結果分析 | 合格基準と比較する | 傾向監視 |

合格基準と意思決定

新しいステンシル 測定点間の変動が 5N/cm 未満で、35N/cm を超える張力値を実証する必要があります。. アクティブなプロダクションステンシル 25N/cm 以上の張力を維持し、継続使用に適した状態を維持, 一方、このしきい値を下回るものは、PCB の品質基準を確保するために直ちに交換する必要があります。.

高度なテスト技術と方法論

自動張力監視システム

業界 4.0 こうした取り組みにより、統合型ステンシル管理システムの開発が推進されてきました。:

-

自動張力マッピング

-

リアルタイムのデータ取得

-

予測置換アルゴリズム

-

デジタルツインの統合

特殊なステンシルアプリケーション

以下を含む高度なステンシル技術 電鋳ステンシル, ナノコーティングされた表面, そして ステップデザイン構成 修正されたテストアプローチが必要. メーカーはステンシルサプライヤーと相談して、固有の構造特性に対応しながら測定の完全性を維持するアプリケーション固有のテストプロトコルを確立する必要があります。.

実装フレームワークとベストプラクティス

品質管理の統合

ステンシル張力管理を成功させるには、品質管理システムへの包括的な統合が必要です:

必要書類:

-

ステンシル寿命追跡記録

-

定期的な校正スケジュール

-

オペレータートレーニング認定

-

統計的プロセス管理データ

予防保守:

-

予定張力検証

-

段階的な交換計画

-

故障モード分析

-

継続的な改善への取り組み

人材トレーニングと認定資格

オペレーターの能力は測定の信頼性とプロセスの一貫性に直接影響します. 体系化されたトレーニング プログラムを実施します。:

-

張力理論の基礎

-

機器の適切な取り扱い

-

測定技術の標準化

-

データ解釈スキル

-

トラブルシューティングの方法論

ケーススタディ: 優れた製造業の実績

大手自動車エレクトロニクスメーカーは、世界の生産施設全体で標準化された裏面ステンシル張力試験を実施しました, 大幅な品質向上を実現:

主要業績評価指標:

-

ステンシル張力に関連する欠陥は次のように減少します。 68%

-

ステンシルの耐用年数が延長されました 80,000 サイクル

-

印刷品質の一貫性が向上しました 98% 能力指数

-

年間のステンシル調達コストを削減 32%

成功要因:

-

統合されたテスト方法の実装

-

高度な張力監視装置

-

総合オペレーター認定

-

データに基づいた交換の決定

結論と推奨事項

ステンシル張力試験は、SMT 製造における重要な品質保証活動を表します, はんだペーストの印刷性能と最終製品の信頼性に直接影響します。. IPC 規格では、テスト場所を指定せずにパフォーマンス要件を確立していますが、, 業界のコンセンサスは、実際的な考慮事項とリスク管理原則に基づいた裏面テスト方法を強く支持しています。.

実装に関する推奨事項:

-

標準化された裏面テストプロトコルを確立する

-

張力測定装置の定期的な校正スケジュールの実施

-

包括的なステンシル ライフサイクル追跡システムを開発する

-

張力監視を統計的プロセス制御に統合

-

継続的なオペレーターのトレーニングと認定を提供する

として 電子コンポーネント 小型化と複雑さの増大に向けて継続, 製造を成功させるには、正確なステンシル張力管理がますます重要になっています. 堅牢なテストプロトコルを実装することで、一貫した印刷品質を保証します, 不良率を減らす, ステンシルの使用率を最適化します。 PCBA製造 プロセス.

UGPCBのロゴ

UGPCBのロゴ

ステンシル張力をいつチェックするか キャリブレーションは 1 日に 1 回または 1 日に 2 回 ?

こんにちは, ご質問がございましたら, 私たちのウェブサイトのメッセージセクションにメッセージを残してください, または直接メールを送信してください sales@ugpcb.com. WhatsApp を介してリアルタイムでコミュニケーションすることもできます。 +86 13544128719 専門的な技術サポートを受けるには. いつもご清聴ありがとうございます, 最新のニュースや情報を入手するために、当社の Web サイトに頻繁にアクセスしてください。!