現代の電子機器の製造, プロセス欠陥 プリント基板 (印刷回路基板アセンブリ) 製品の信頼性が低下する可能性があります, 生産コストの増加, また、プロジェクトの失敗さえ. 統計によると、PCBAプロセスの欠陥がオーバーを占めることが示されています 30% 電子製品の早期障害の, はんだジョイントの問題とメッキの欠陥が主要な障害タイプである. この包括的なガイドは、10の典型的なプロセスの欠陥を体系的に分析します PCBA製造 - メッキの粗さと銅粒子からBGAはんだの関節亀裂から IPC標準-準拠, エンジニアが製品の品質と信頼性を向上させるのに役立つバトルテストされたソリューション.

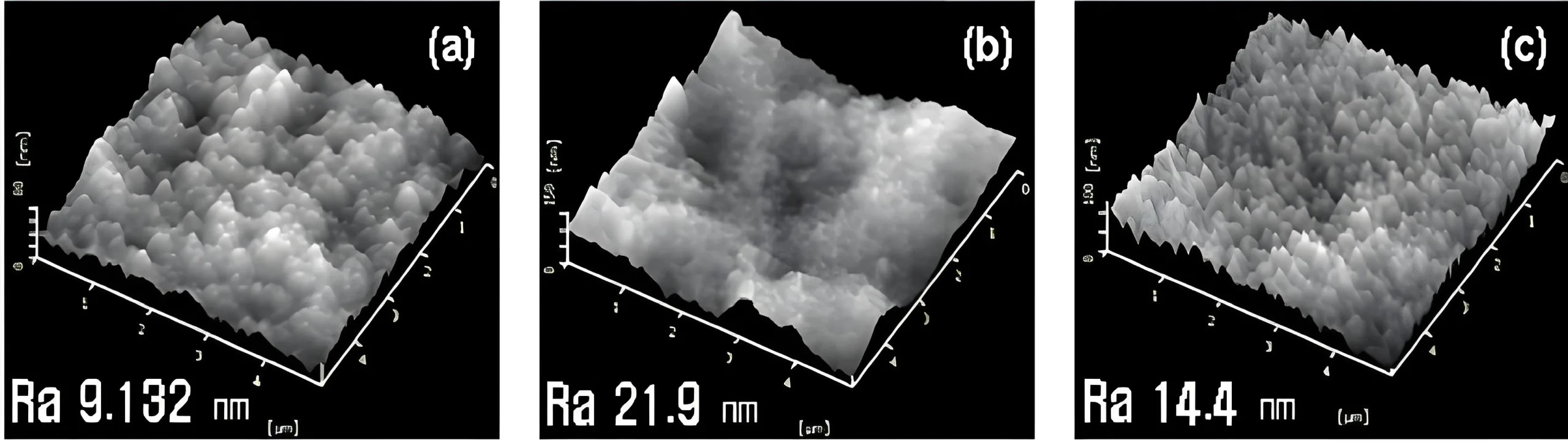

1. メッキの粗さ: 表面の均一性の目に見えない殺人者

メッキの粗さは一般的な欠陥です プリント基板の製造, 粗いエッジまたは粒状の表面テクスチャが特徴です. エッジの粗さはしばしば過剰な電流に由来し、不均一なメッキを引き起こします, フルボードの粗さは、低温環境でのブライトナーコンテンツの不十分なコンテンツまたは不十分なリワークボードの準備に頻繁に生じますが.

ソリューション:

- メッキパラメーターを調整します: 安定した出力のために電流密度を減らし、ammeterを校正します.

- 添加剤の使用を最適化します: 均一性を向上させるために、低温で明るい剤を補充します.

- 前処理を強化します: 汚染物質と酸化物を除去するために、徹底的にきれいなリワークボードを使用します.

IPC標準ごと, 高品質のPCB 銅の厚さ耐性を維持する必要があります≤5%. めっきの粗さはしばしば超えます 10% 偏差, 現在の容量に重大な影響を与えます.

2. PCB表面上の銅粒子: プロセスチェーンでの微小汚染

銅粒子は、ボード表面に付着した銅粒子として現れます, アルカリ脱脂水の硬度が高いような源泉から生まれた, フィルターシステムの障害, 銅メッキの汚染活性化因子, または画像転送中の不完全クリーニング.

緩和戦略:

- フィルターメンテナンスを強化します: バスの清潔さを維持するために、フィルター要素を定期的に交換します.

- 洗浄シーケンスを最適化します: 徹底的なすすぎ後のイメージ後転送を確保し、パネルストレージ時間を最小限に抑える.

- バスパラメーターを監視します: 銅の含有量と酸性度を制御します, 均一な分布でリン酸銅アノードを使用します.

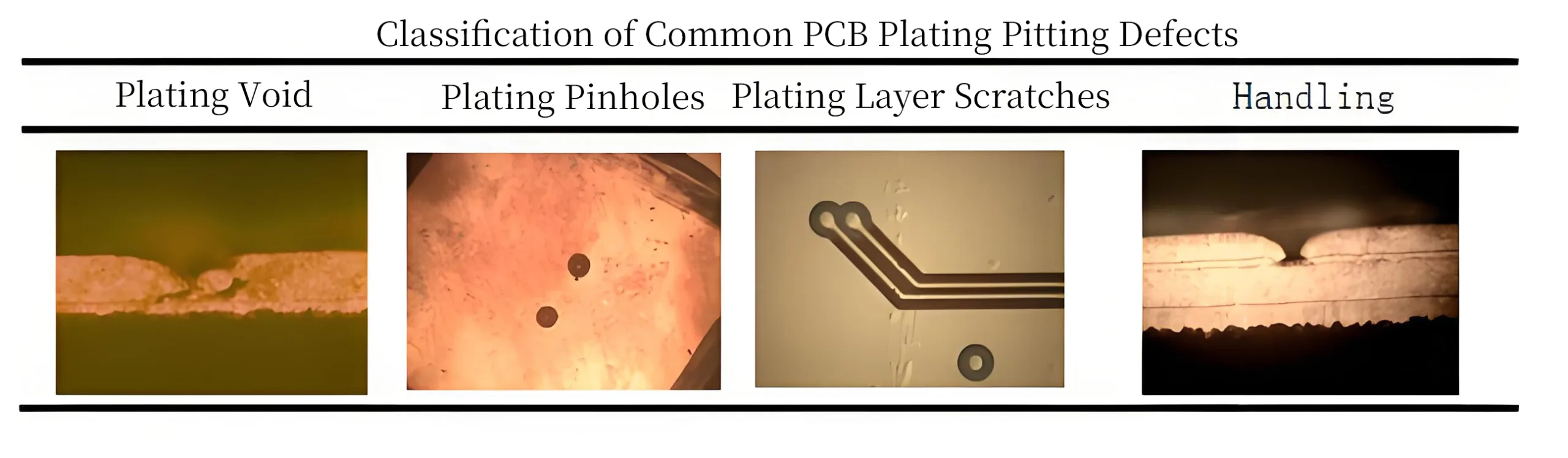

3. メッキの孔味: むらのあるメッキの静かな殺人者

メッキピットは、PCB表面にむらのある空白として表示されます, 不十分なクリーニングからの汚染ハンガーによって引き起こされます, 維持されていないイメージ装置, または事前沈着プロセスにおける硬水.

ソリューション:

- 銅メッキハンガーにディープクリーニングプロトコルを実装します.

- 清潔な開発を確実にするために、イメージング機器の定期的なメンテナンスをスケジュールする.

- プレのプレートで脱イオン水を使用し、摩耗したハンガーコーティングを迅速に交換します.

4. 表面の白と色の矛盾: 複数の原因を伴う視覚的欠陥

表面の白と色のバリエーションは、不均一な空気の攪拌から生じます。, 漏れやすいフィルターポンプ, 汚染された綿フィルター, 不均衡なミクロメッカン濃度, 水質が低い, またはアノード接続の故障.

改善対策:

- 均一な攪拌のために、空気の散布位置を調整します.

- 有機汚染物質を制御するために、適格なフィルター媒体を交換します.

- マイクロエッチングプロセスを最適化します, 水質を改善します, アノード接続を確認します.

形: 高倍率顕微鏡下でのPCBAボードの品質検査により、メッキの粗さと銅粒子が明らかになりました。.

5. スルーホールデバイスはんだ付け欠陥: 信頼性の課題

はんだごての欠陥, のような 8.7% 産業管理委員会での誤ったはんだ付け, 3つのコア問題に由来します:

- 物質的要因: グラスファイバー織り密度の変動は、不均一な熱分布を引き起こします.

- プロセス係数: 手動のリワーク中の温度プロファイリングが不十分です.

- 設計要因: アスペクト比 (穴の直径/ピンの直径) IPCの下 1.5 おすすめ.

最適化プロトコル:

- 動的温度制御: PCBガラス遷移温度に基づいて、はんだ鉄温度を調整する (TG).

- 湿潤補助剤: ROL1定格のノークリーンフラックスを使用します “二次湿潤” テクニック.

- プロセス制御: 3ゾーンの温度監視と材料のトレーサビリティを実装します.

実装後, はんだ充填速度が飛びました 68% に 93%, サーマルサイクリング (-40°C〜125°C) パスレートに達しました 100%, そして、やり直しの時間が減少しました 4.2 に 1.8 ユニットあたりの分.

6. HDIブラインド経由およびパッド障害: 高密度の信頼性リスク

HDIボード ブラインドバイアスとコンパクトデザインのファインラインスタッキングを活用します, しかし、ようなリスクを紹介します:

- 信頼性による盲目: レーザー掘削耐性は±0.02mm以内にとどまる必要があります。.

- 穴の壁に声をかけます: PHの不均衡または不十分な活性化因子は、電気銅メッキ中の不十分です.

- 銅の厚さが不十分です: IPCは、PTH壁で20μm以上の義務があります, しかし、薄い領域は持続します.

ソリューション:

- インラインレーザーマイクロメーターを介したリアルタイムの厚さモニタリング (±1μm許容範囲).

- はんだフラックス層状システム用の互換性データベースを構築します.

- 環境センサーを展開します (温度/湿度/VOC) 自動アラートのしきい値付き.

7. プロセスエッジの欠陥: 鎖反応の過小評価された原因

エッジ欠陥 (バリ, 悪質なツールホール, 剥離) 全体的な欠陥率を上げます 10-15%. 業界平均ショー 2.2% エッジ関連の問題の欠陥率, を含む結果があります:

- ツーリングホールの不整列 >0.1MM削減 SMT 0.2mmの配置精度 (標準: 0.1mm).

- エッジ剥離により、構造の完全性が弱まります 30% 信号減衰の増加 15-20%.

- はんだブリッジのリスクを引き起こし、ピックアンドプレイスノズルを損傷するバリ.

UGPCBのホリスティックコントロールシステム:

- ストレス緩和: 25±1°C/50±5%RHの順応基板 12 時間.

- 精密掘削: 0.003厚さ速度データベースを備えたMM accurateマシン.

- 完全なトレーサビリティ: リアルタイムの欠陥追跡のためのMES統合.

これらの測定値は、エッジ欠陥率を減らしました <0.1%, はるか下 2.2% 業界平均.

形: エッジ欠陥の顕微鏡検査は、ツールの不整合とSMTの精度に影響を与えるバリを明らかにします.

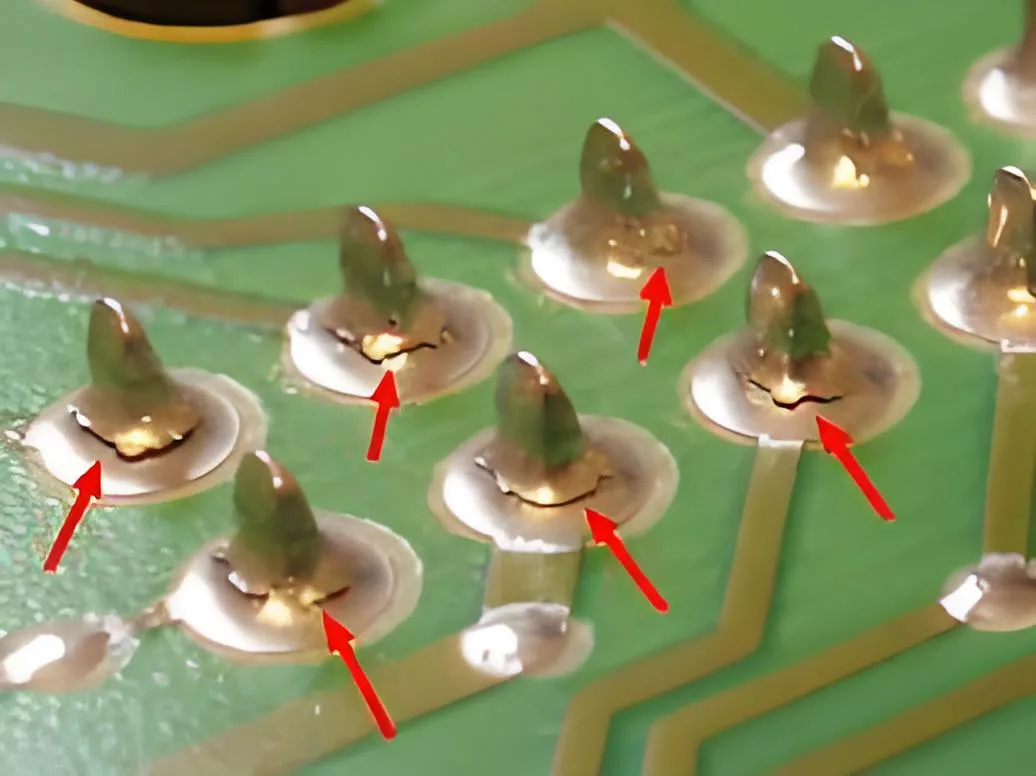

8. はんだジョイントの亀裂とコンポーネントのドロップアウト: マテリアルプロセスの二重障害

はんだジョイント亀裂, 重要なPCBA欠陥, 多くの場合、エニグメッキ中にニッケル層腐食にまでさかのぼります. 酸化ニッケルは、はんだを含む不均一なIMCを形成します, IMC-Nickelインターフェイスでの亀裂につながります.

プロセス強化:

- リン制御: エレクトロレスニッケルバスの寿命を短くしてリンを増加させます (高範囲).

- ニッケルの厚さ: 孔食を最小限に抑えるために、≥4μmを維持します.

- 金の厚さ: 浸漬時間が短縮された場合、≤0.1μmに制限.

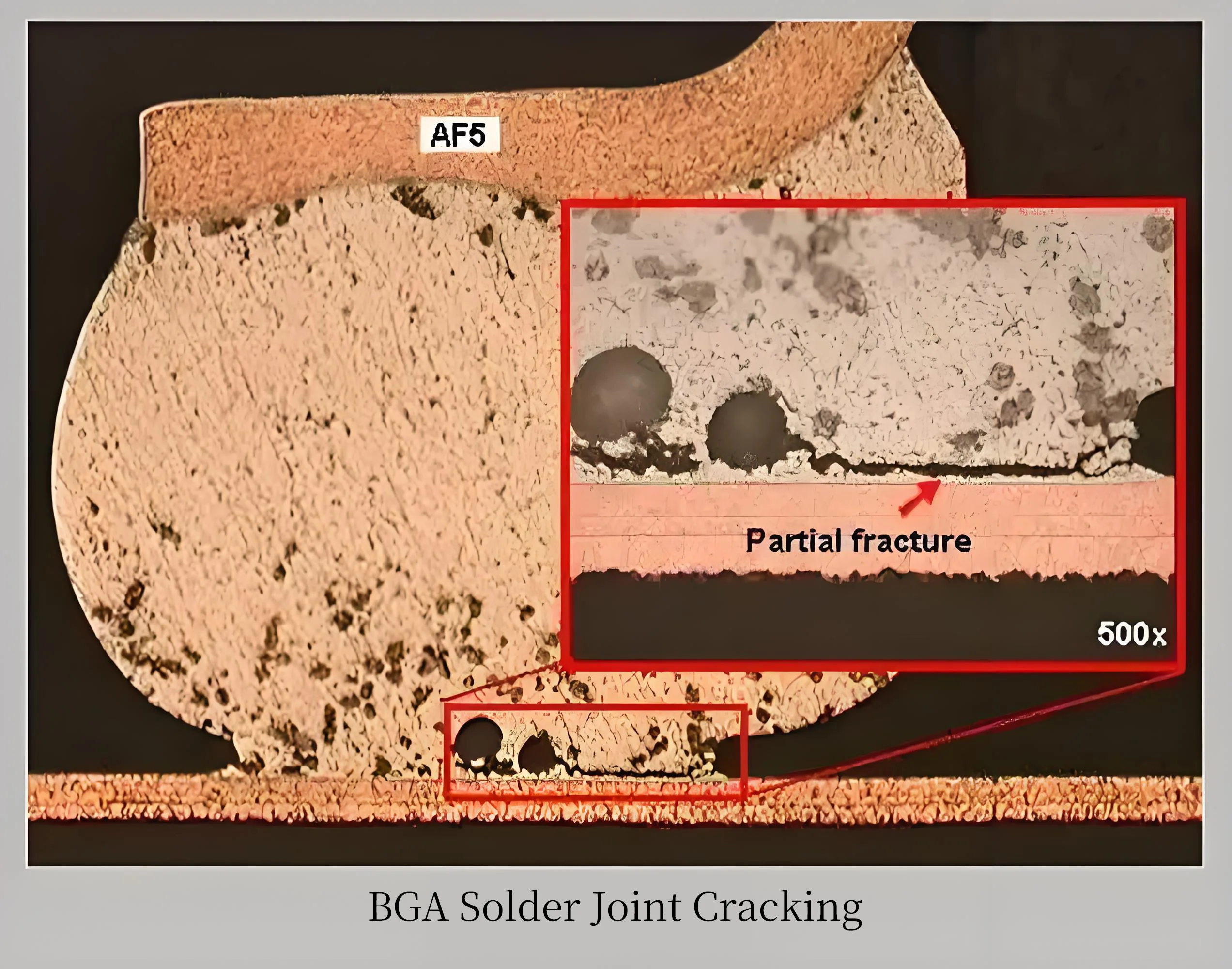

9. BGAはんだジョイント障害: マイクロクラックとストレス集中

BGAジョイント (0.4MMピッチ, 0.2MMの高さ) 振動または熱ショックの下でマイクロクラックが発生しやすい. サーバー HDI ケースが示した 300% 抵抗は、振動後のテストを増加させます.

ソリューション:

- レイアウト最適化: 不適切なヒートシンクのネジの配置を避けて、BGASを強調してください.

- 曲げコントロール: 繰り返しの屈曲を最小限に抑えて、パッドリフティングを防ぎます.

- マテリアルマッチング: 一致したCTEで基板/はんだを選択します (例えば。, 8ppm/°C対8ppm/°Cのhigh-tg fr-4. 標準15ppm/°C).

10. 不十分な熱設計: 高熱下のコンポーネント危機

熱誘発コンポーネントの故障が一般的です. 特許 “統合されたヒートシンクを備えたブラインドVIA PCB” 内部空洞と高効率のヒートシンクを介して熱性能を向上させる, 急速に熱を放散し、熱損傷のリスクを減らします.

革新的なデザイン機能:

- 熱キャビティは、シンクからボードへの熱伝達と全体的な冷却を増強します.

- ヒートシンクは吸収し、拡散しますPCB熱, エアフローが熱を効率的に転送します.

参照用の概要表:

| 欠陥タイプ | 業界平均. | レートの改善 | 主要な制御パラメーター |

|---|---|---|---|

| エッジ欠陥 | 2.2% | 0.1% | 精度0.003mmをドリルします, 12H順応 |

| 誤ったはんだ付け | 8.7% | 0.9% | アスペクト比≥1.5, 3ゾーンの温度制御 |

| 穴の壁の銅 | – | IPC≥20μm | 厚さ耐性±1μm |

| はんだ充填率 | 68% | 93% | 動的プロファイル: 280°C/3秒 + 380°C/2秒 |

体系的なプロセス制御と予防は、ほとんどのPCBA欠陥を軽減できます. 経験豊富なサプライヤーとの提携と堅牢な品質システムの実装は、PCBAの信頼性を高めるための鍵です. 高信頼性のPCBAソリューションと技術的相談, 接触 今日私たち.

UGPCBのロゴ

UGPCBのロゴ

some truly interesting info , well written and broadly user genial.