導入: PCB/PCBA における環境管理の重要な役割

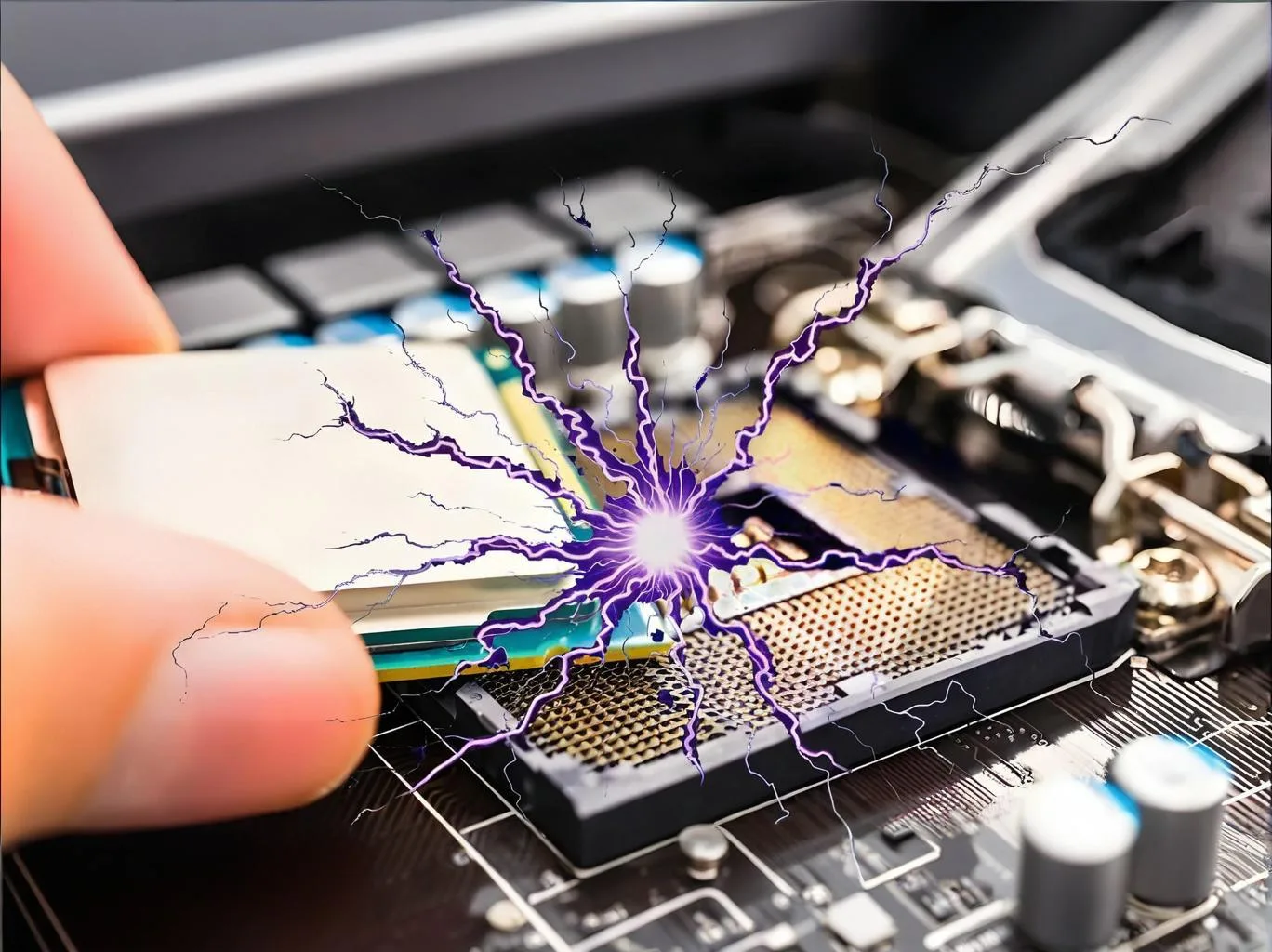

かすかな静電気放電のパチパチ音が、貴重なマイクロプロセッサを瞬時に破壊する可能性があります。. BGA忘れてた コンポーネント, 湿った空気にさらされる, 静かに酸化する可能性がある, はんだ欠損につながります. これらの隠れた脅威は、環境管理において無視できない重大な課題を表しています。 プリント基板の製造.

PCB および プリント基板 製造業, 静電放電 (ESD) および湿気に敏感なデバイス (MSD) 管理は製品の信頼性と初回出荷歩留まりに影響を与える重要な要素です. 電子機器の小型化・高密度化が進む中、, ESD および湿気に敏感なコンポーネントによってもたらされる潜在的なリスクはさらに顕著になります.

統計データは、 60% 低電圧システムにおける電気火災や感電事故の原因は地絡事故です, 特にアーク断層. さらに, 約 30% 感電事故の原因は RCD の不在に関係している (残留電流デバイス) または RCD の選択が間違っています. ESD と MSD を効果的に管理することは、このようなリスクを軽減するための基本です。 プリント基板 生産.

ESD保護: 基本原理から実践まで

静電放電 (ESD) は電磁両立性における重要なトピックです (EMC), 特に、ESD 現象が機器の誤動作を引き起こす可能性がある現代の電子機器の場合, データ損失, または永久的なハードウェアの損傷. 堅牢な ESD 制御対策を実装することは、本格的な PCB メーカーにとって不可欠です.

ESD のメカニズムと損傷モデル

ESD は主に 3 つのメカニズムを通じて電子機器に影響を与えます。: I/O または電源ポートを介した直接伝導効果; 近接場放射結合によるフィールド結合効果; 急速な過渡現象による電磁パルスの影響, 広帯域電磁干渉.

PCB製造環境内, ESD は主に 3 つの放電モードで発生します。:

-

人体モデル (HBM): 人は動きや摩擦によって静電気を蓄積します。. 集積回路に触れたとき (IC), 蓄積された静電荷は、IC のピンを介してグランドに放電されます。. この放電により、数百ナノ秒以内に数アンペアのサージが発生する可能性があります。.

-

機械モデル (MM): 機械自体が静電気を蓄積する. 機械がICに接触したとき, 静電気放電はICのピンを通じて発生します. 機械は通常金属であるため、, 等価放電抵抗は非常に低い, その結果、放電プロセスがさらに高速化され、ナノ秒から数十ナノ秒以内に数アンペアになります。.

-

充電済みデバイスのモデル (CDM): IC は摩擦やその他の手段によって内部静電荷を蓄積しますが、直ちに損傷を受けることはありません. その後, 充電されたICのピンが接地面に接触したとき, 内部の静電気がピンから急速に流出します。, 放電イベントを引き起こす.

ESD保護材料と接地規格

効果的な ESD 保護は、適切な材料と科学的な接地方法に依存します。. 金属は導体であり、高い漏れ電流によりコンポーネントに損傷を与える可能性があります。. 絶縁体は摩擦帯電しやすい. したがって, 純粋な金属も絶縁体も理想的な ESD 保護材料ではありません. その代わり, 使用される材料には静電導体が含まれます (表面抵抗率 < 1×10⁵Ω・cm) および静電気散逸材料 (表面抵抗率 1×10⁵ Ω・cm ~ 1×10⁸ Ω・cm).

接地は ESD 保護の基礎です. 共通の基準によると, ESD 接地電極の抵抗は通常 4Ω 未満である必要があります。 (いくつかの基準を持って, 特定の米国規格のように, 必要とする <1おお). 堅牢な接地システムでは、多くの場合、多点アプローチが採用されます。: 少なくとも 3 つの接地点が間隔をあけて配置されている 3-5 メートル離れて, 垂直に打ち込まれた銅被覆鋼棒を使用 2 0.5メートルより深い穴にメートル. これらの点は 70mm² のより線導体で結合されています。, 16mm² の絶縁銅線がこのグリッドから施設内部にメイン アース バスとして接続されます。.

作業面とエリアの接地要件はさらに厳しくなります: ESD アース線には 6mm² の多芯絶縁銅線を使用する必要があります。, また、ESD テスト ポイントとメイン ESD 接地バスの間の抵抗は 5 ~ 15Ω 以内に維持する必要があります。.

ESD 試験の基準と方法

国際電気標準会議 (IEC) 標準IEC 61000-4-2 電子機器の ESD に対する耐性を管理します。. The 2025 この版では、新しい電子デバイスのニーズに対応するために、より厳格なイミュニティ要件と更新されたテスト方法/パラメータが導入されています。.

ESD テストは主に 2 つのモードで実施されます: 接触放電と気中放電. 接触放電は、ユーザー/物体と機器の間の直接接触をシミュレートします。, 典型的な試験電圧8kVで. 空中放電は、機器に近づく帯電したユーザー/物体からの非接触火花をシミュレートします。, 典型的な試験電圧15kVの場合.

(H3) IEC に基づく ESD テスト レベル 61000-4-2 標準

| テストレベル | 接触放電 (kV) | エアディスチャージ (kV) |

|---|---|---|

| 1 | 2 | 2 |

| 2 | 4 | 4 |

| 3 | 6 | 8 |

| 4 | 8 | 15 |

湿気に敏感なデバイス (MSD) 管理: 識別からベーキングまで完全に制御

MSD 管理は、次の重要な制御要素です。 SMT 環境. Improper humidity control can lead to the “popcorn effect” during reflow soldering, 内部の水分が急速に蒸発する場所, コンポーネント内の層間剥離や亀裂の原因となる.

MSDの識別と分類

湿気に敏感なデバイスは、湿気による損傷を受けやすいコンポーネントです, 主にPCBとICを含む (例えば。, BGA, MF). 8つのレベルに分類されています (1, 2, 2a, 3, 4, 5, 5a, 6), それぞれに特定の床寿命要件があります.

フロアライフとは、密封された袋が開封された後、MSD が工場の床条件にさらされることができる許容時間を指します。. これは以下の範囲に及びます 1 年 (レベル 2) 使用直前にベーキングが必要になる (レベル 6). 正しい識別と分類は効果的な管理の前提条件です.

MSD の保管および取り扱いの仕様

MSDの保管環境には厳密な管理が必要. 倉庫の温度は 30°C 以下である必要があります, MSD レベルに応じて、湿度は ≤85%RH から ≤70%RH の間で制御されます.

梱包要件はレベルによって異なります: レベル 1 ~ 2a には特別な要件はありません; レベル 3 ~ 5a には防湿袋が必要です, 乾燥剤, および警告ラベル; レベル 6 警告ラベルは必要ですが、防湿袋は必要ありません.

開封したら, MSD は、指定された床寿命内で厳密に使用する必要があります。. 生産担当者は、生産スケジュールに基づいて開封する数量を決定する必要があります。. 開けてすぐに, an “MSD Component Control Card” must be attached. すぐに使用しないコンポーネントは、乾燥したキャビネットに一時的に保管する必要があります。 (25±5℃, ≤30%RH).

MSDのベーキング手順

MSD が許容暴露時間を超えた場合、または湿度インジケーター カードが破損した場合は、ベーキングが必要です。 (HIC) 基準を超える湿度レベルを示します (例えば。, >30%rh). このような状況ではベーキングが必要です:

-

届いた真空包装が破損または漏れている.

-

HIC は 30%RH を超える湿度を示します.

-

コンポーネントがメーカー指定の密封保管期間を超えている.

-

開いたコンポーネントが指定された床寿命を超えている.

-

顧客固有の要件によりベーキングが義務付けられる.

ベーキングパラメータはコンポーネントのプロパティによって決まります:

-

高温耐性パッケージを備えた MSD: 115-125℃.

-

高温に耐えられないパッケージの MSD: 35-45℃.

PCB ベーキング要件は固有です: OSP 仕上げを施した PCB を長期間保管 6 月, そしてENIG (イマージョンゴールド) 長期間保管された PCB を仕上げる 9 月, ベーキングが必要です. OSP PCB は通常、70 ~ 80°C でベークされます。 3-6 時間, 一方、ENIG PCB は 115 ~ 125°C でベークされます。 3-6 時間.

PCB設計におけるESD保護対策

優れた プリント基板設計 ESD保護の基礎を形成します. 合理的なレイアウトと配線により、製品の ESD 耐性が大幅に向上します.

スタックアップ戦略と配線ガイドライン

4 層 PCB スタックアップの場合, 推奨構成は、信号-GND-電源-信号です。, 重要な信号トレースが確実に固体グランドプレーンを参照するようにする. ルーティング中, 敏感な信号トレースは基板端から 5mm 以上離す必要があります. 差動ペアの長さの不一致は ≤5mm 以内に制御する必要があります. 重要な信号はスプリットプレーンを越えないようにする必要があります.

RF PCB 用, 広い面積の接地が必要. マイクロストリップ回路では, 最下層は滑らかでなければなりません, 連続したグランドプレーン. 良好な導電性と低インピーダンスを確保するために、接地接触面は金または銀でメッキする必要があります。.

シールドの設計と実装

敏感な回路と強力なラジエーターにはシールドが必要です. 受信機フロントエンドなどの回路領域, RF/IFユニット, 発振器, パワーアンプ, アンテナフィード, デジタル信号プロセッサには適切なシールドが必要なことがよくあります.

一般的なシールド材は導電性が高い, 銅板・銅箔など, アルミ板/アルミ箔, 鋼板, 金属メッキ, および導電性コーティング. PCB 自体について, a “Via Fence” can be implemented: シールド缶が PCB に接触する領域に沿って接地ビアの列を配置します。. 少なくとも 2 列のビアを交互に配置する必要があります, 同じ行内のビア間の間隔が λ/20 未満である.

システムの接地と安全要件

システムの接地は、電子製造環境全体の安全性を確保するための基盤です. 関連する国家規格は、その範囲を低電圧 AC システムから DC および AC/DC ハイブリッド システムを含むように拡大するために改訂されています。, 低電圧 DC システムの接地および安全要件を追加.

接地システムの設計と実装

接地システムの設計は安全性と信頼性のバランスをとる必要があります. 一般的な規格に従って、システムの接地抵抗は 4Ω 未満である必要があります。. 少なくとも接地電極を設置する必要があります。 10 meters away from building foundations and equipment pads to avoid the influence of “step voltage” during lightning strikes.

設置は厳格な手順に従う必要があります: ESD接地電極 (例えば。, 3m×φ20mm銅張棒) 表面レベルから少なくとも 3 メートルの深さまで垂直に駆動される. 少なくとも 3 つの電極が一列に配置されます。 3-5 メートル間隔, 地盤強化材で囲まれている.

接地抵抗の試験と検証

接地システムの有効性は定期的なテストを通じて検証する必要があります. 接地抵抗計を使う, テストプローブは少なくとも土壌に挿入されます 10 メートル離れて, そして抵抗値が測定される.

システムの信頼性を確保するために、少なくとも年に一度テストを実行する必要があります。. 潜在的な問題を事前に特定するには、すべてのテスト結果を記録し、傾向を分析する必要があります。.

統合された ESD および MSD 管理実践

環境管理要件

ESD 管理と MSD 管理はどちらも厳格な環境管理を必要とします. ESD保護領域内の温度 (EPA) 23±3℃に維持する必要があります, 相対湿度 45 ~ 70%RH. ESDの影響を受けやすいデバイスの動作 (SSD) 30%RH以下の環境での使用は禁止されています.

生産現場は清潔に保たれなければなりません. 食べ物などの身の回り品, 飲み物, バッグ, ウール, 新聞, EPAの作業台ではゴム手袋の着用が禁止されています.

人材トレーニングと運用手順

MSD を扱うすべての担当者は、ESD 手袋とリスト ストラップを着用する必要があります, 完全なESD保護対策を実施する. オペレータは ESD 安全トレーニングを必要とし、製造の許可を受ける前に関連する検査に合格する必要があります.

オペレータは機能的な ESD リスト ストラップを着用する必要があります, 毎日検証される. MSD向け, オペレーターは生産スケジュールに厳密に従い、開封する数量を決定する必要があります。, 不必要な露出を避ける.

監査と継続的改善

効果的な ESD および MSD 管理を維持するには、堅牢な監査メカニズムを確立することが重要です. IPQC (インプロセスの品質管理) 生産ラインで MSD コントロール カードを監査する必要がある, それらが正しく完了し、実際の操作と一致していることを確認する, 不適合を速やかに修正する.

床の表面抵抗を定期的に測定する, 作業台, すべての ESD 制御が機能していることを確認するコンテナー. 特定された問題については, 是正措置を実施し、その有効性を追跡する.

結論: 信頼性の高い PCB 製造の基盤を構築する

PCB 製造における ESD 保護と MSD 管理は、体系的なエンジニアリングの課題を構成します, 設計全体にわたる包括的な制御が必要, 材料, プロセス, 環境, と人事. 新エネルギーの進歩によって電子技術が進化するにつれて, スマートビルディング, DCマイクログリッド, など—システムの接地と安全性の要件は高まり続けています.

科学的な管理システムを確立し、関連する規格と仕様を厳密に遵守することが、PCB/PCBA の信頼性を効果的に高める唯一の方法です, ファーストパス歩留まりを向上させる, 品質リスクを軽減する, 競争力を維持する. のために PCBメーカー, 製品の信頼性を大幅に高めるために堅牢な ESD および MSD 管理システムを導入することは、単に顧客の要求を満たすために必要であるだけでなく、中核となる競争力を強化し、持続可能なビジネス成長のための強固な基盤を築くための重要な道筋です.