導入

SMTで働いていない人のために (表面実装技術) 工場, SMT製造に関与する基本的なプロセスと重要なステップは謎のままかもしれません. 今日, この技術のより明確な理解を提供するために、SMT製造の3つの主要なプロセスを紹介します.

SMT製造の概要

SMT 製造は現在、電子アセンブリ業界で最も人気のある技術とプロセスです。. SMT製造のプロセスフローは複雑です, 商品によりバリエーションあり. しかし, 基本的なフローには一般的に次のものが含まれます: 着信材料検査, プログラミング, 印刷, 検査, 取り付け, 事前の検査, リフローはんだ, あおい (自動光学検査) 検出, 修理, テスト, とアセンブリ.

SMT製造のさまざまなプロセスの中で, 3つは最も重要なものとして際立っています: 貼り付け印刷, SMTマウント, そしてリフローはんだ.

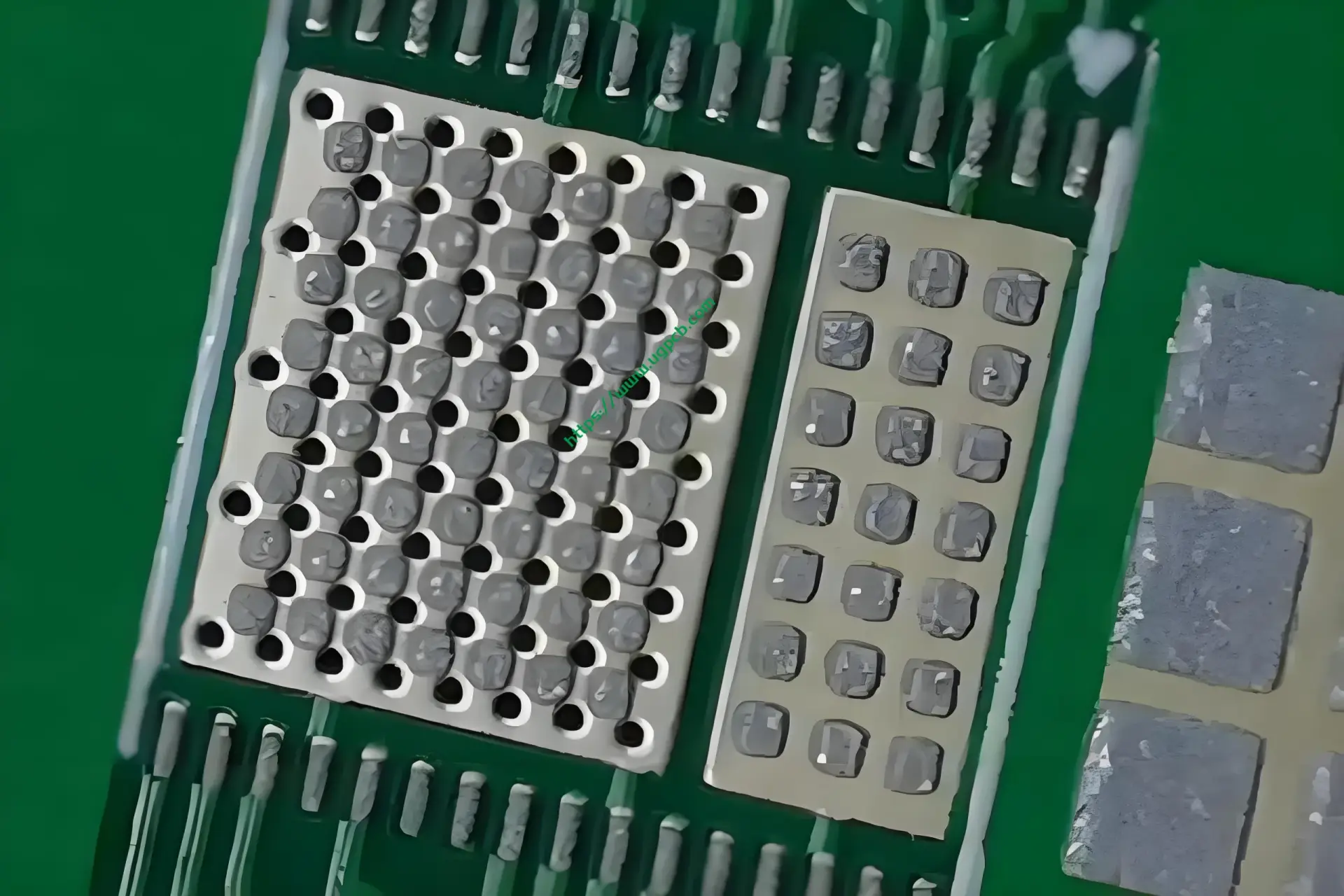

貼り付け印刷

貼り付け印刷には、はんだペーストをPCBに適用することが含まれます (プリント基板). このプロセスで使用される機器とツールには含まれます:

- 印刷機: 完全自動および半自動印刷機.

- はんだ貼り付け: コンポーネントをPCBに固定するために使用される特別な資料.

- ステンシル: 本質的には、PCB上のはんだパッドに対応するくぼみのある位置を持つ金型, はんだペーストがパッドを浸透させてコーティングできるようにします. フレームで固定された薄い鋼板です, 一般的に0.10mmの厚さで使用されます, さまざまな製品のコンポーネントと製造プロセスに基づいてさまざまです. ステンシルは、Rが提供するGerberファイルのペーストマスクファイルに従って作られています&Dチームまたは顧客. ステンシルの品質がマウントされた製品の品質を決定するため、この準備は生産前に重要です. ステンシルの重要性は、精密コンポーネントで特に顕著です, また、さまざまな印刷機がステンシルアパーチャの要件にわずかなばらつきがあります. 個人的な経験に基づいています, 0.4ピッチBGAなどの精密成分を持つ製品の場合, 生産工場の専門家によってステンシルを作ることをお勧めします, プロセスには厳格な基準がないため. 詳細は、SMTファクトリーのプロセスエンジニアが最もよく理解しています.

基本操作には、印刷機にステンシルを設置することが含まれます, はんだペーストをステンシルに追加します, PCBをマシンのトラックに配置します, マシンのカメラでPCBとステンシルのマークポイントをスキャンする, それらを調整します, ステンシルに合うように印刷プラットフォームを上げます, そして、45°傾斜したスキージを使用して、ステンシル全体にはんだペーストをこすります, PCBのはんだパッドに転送します. これにより、印刷プロセスが完了します. 欠陥がない場合, 完璧です; ある場合, 機器エンジニアはマイナーな調整を行う必要があります. 長年のフィールドプロセス分析に基づいています, 貼り付け印刷は、SMT製造の3つの主要なプロセスの中で最も重要です, として 70% SMTの欠陥はこのステップに関連しています.

SMTマウント

SMTマウントには、配置機を使用して、コンポーネントを印刷されたPCBにマウントすることが含まれます. The term “mounting” is used because the solder paste contains flux, 特定の粘着性があります, 溶ける前にコンポーネントを保持することを許可します.

SMTマウントの原理は単純で複雑です. 手動のはんだ付けから進化したため、簡単です, ピンセットを使用してコンポーネントが回路基板に配置された場所, 配置マシンが真空吸引ヘッドを使用してPCBにコンポーネントを取り付ける. 実際の取り付けプロセスが複雑であるため、それは複雑です, 正確な機器を含む. 技術の進歩により、従来のスルーホールコンポーネントをサーフェスマウントコンポーネントに変換しました, 生産効率を大幅に向上させ、業界のサプライチェーン全体を変化させます.

SMTの実用的な原則には、Gerberファイルを使用して配置プログラムを作成することが含まれます, ファイルを調整します, ボム (材料の手形), 顧客が提供する位置図. 配置ヘッド (吸引ノズル), フィーダー, 配置機のトラックは協力して取り付けプロセス全体を完了します.

- 吸引ノズル: プレースメントヘッドがあります 12 吸引ノズル, 真空吸引を使用してコンポーネントを拾う中空の中心を持つそれぞれ.

- フィーダー: これらは供給デバイスです, プレースメントマシンプログラマによって作成された配置プログラムに基づいて, ステーションリストに印刷されています. オペレーターは、ステーションリストの注文に従ってフィーダーにコンポーネントをインストールします. フィーダーは配置機に配置されています, 電源を入れて, コンポーネントテープを進めるためのギアによって駆動されます. プログラムは、指定された吸引ノズルに指定された位置に移動してコンポーネントをピックアップし、指定された座標に配置するよう指示します.

予防:

- さまざまなサイズのコンポーネントには、異なるサイズの吸引ノズルとフィーダーが必要です.

- 吸引ノズルは真空ピックアップを使用しているためです, コンポーネントの表面が平らで、設計やサンプルの生産中に真空が漏れないようにすることが不可欠です. コンタクトアンテナやくぼんでいるデバイスなどの特別なコンポーネントの場合, suppliers may need to add “caps” or apply high-temperature adhesive tape to the surface.

- バルク材料の使用は避けてください.

リフローはんだ

貼り付けの印刷と取り付け後, 次のステップは、リフローはんだ付けです. すべてのコンポーネントが取り付けられたら, PCBは、手動検査または事前に重ねられたAOI検査のために配置機によってコンベアに輸送され、マウント欠陥を確認するために. 問題がない場合, PCBはリフローオーブンに入ることができます.

Many may not know what “reflow” means in reflow soldering. ある場所から別の場所に流れるはんだペーストを参照していません. Reflow soldering comes from “Reflow Soldering,” where “reflow” means transforming granular solder paste into a liquid state and then solidifying it into an alloy. The reflow oven is like a “baking oven” with a conveyor belt resembling a bicycle chain. PCBを輸送する長方形のオーブンです, はんだペーストを加熱して溶かします, コンポーネントをPCBのはんだパッドに固めます. リフローオーブンには、複数の温度ゾーンに分割されたホットエアデバイスがあります, 徐々に加熱します. プロセスは、4つのキーゾーンを持つ曲線を使用して説明できます.

- 予熱ゾーン: PCBとコンポーネントを予熱します, 主にリフローオーブンの最初の1〜3つの加熱ゾーンの加熱効果を参照してください. より高い予熱は、材料をはんだ付けするための熱平衡を達成します, はんだペーストがアクティブになるようにします, フラックスなどのコンポーネントは適切に蒸発します, 後で良いはんだ付けするための道を開く.

- ゾーンを浸します: 表面酸化物を除去し、はんだペーストをアクティブにします, はんだが半モルテン状態に貼り付けされています, 5番目に対応しています, 6番目, リフローオーブンの7番目の加熱ゾーン.

- リフローゾーン: はんだゾーンとも呼ばれます, リフローオーブンで最もホットな領域です, はんだペーストの融点に到達します, 通常、鉛フリーのはんだペーストの場合は約220°Cです, 続く 40 秒.

- 冷却ゾーン: 融点から約50°Cにゆっくりと冷却します, 合金はんだ接合部の形成.

これにより、リフロープロセスが完了します, 通常、約6分かかります.

結論

この記事は、SMT製造の3つの主要なプロセスの説明と説明を提供します: 印刷, 取り付け, そしてリフローはんだ. この情報で, 関連する担当者は、SMT製造におけるこれらの重要なステップをより深く理解する必要があります.