導入

現代の電子機器の製造, 表面実装技術 (SMT) PCBアセンブリのコアプロセスとなっています. しかし, コンポーネントサイズが縮小し続け、はんだ付けプロセスがより複雑になるにつれて, はんだの関節強度の信頼性がますます重要になっています. はんだの関節強度は、製品の機械的性能に直接影響するだけでなく、過酷な環境での長期的な信頼性を決定します. この記事では、詳細な実験データと専門分析を通じて、SMT成分はんだの関節強度のプルとせん断試験の仕様と評価基準を調査します, 業界に科学的洞察と実践的なガイダンスを提供します.

実験的な方法と設計

実験デザイン

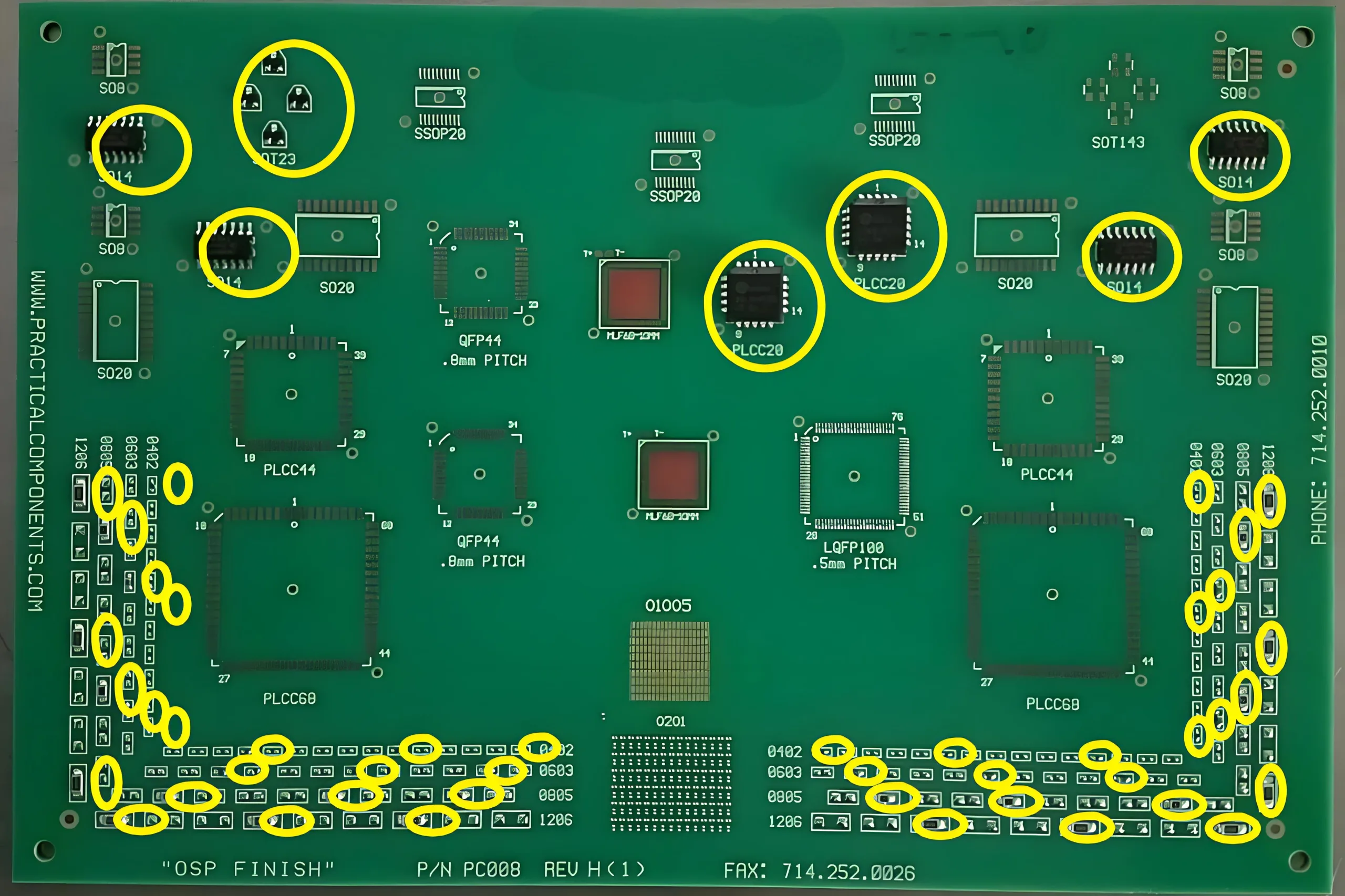

この実験では、さまざまな一般的なSMTコンポーネントを選択しました, などのパッシブコンポーネントを含みます 0402, 0603, 0805, そして 1206, SOT23などのリードコンポーネントも同様です, SO14, およびPLCC20. はんだペーストボリュームを調整します, ステンシルの厚さ, および印刷パラメーター, はんだの関節強度に影響する要因を評価するために、さまざまなはんだ付け条件がシミュレートされました.

はんだペーストボリュームとステンシルのデザイン

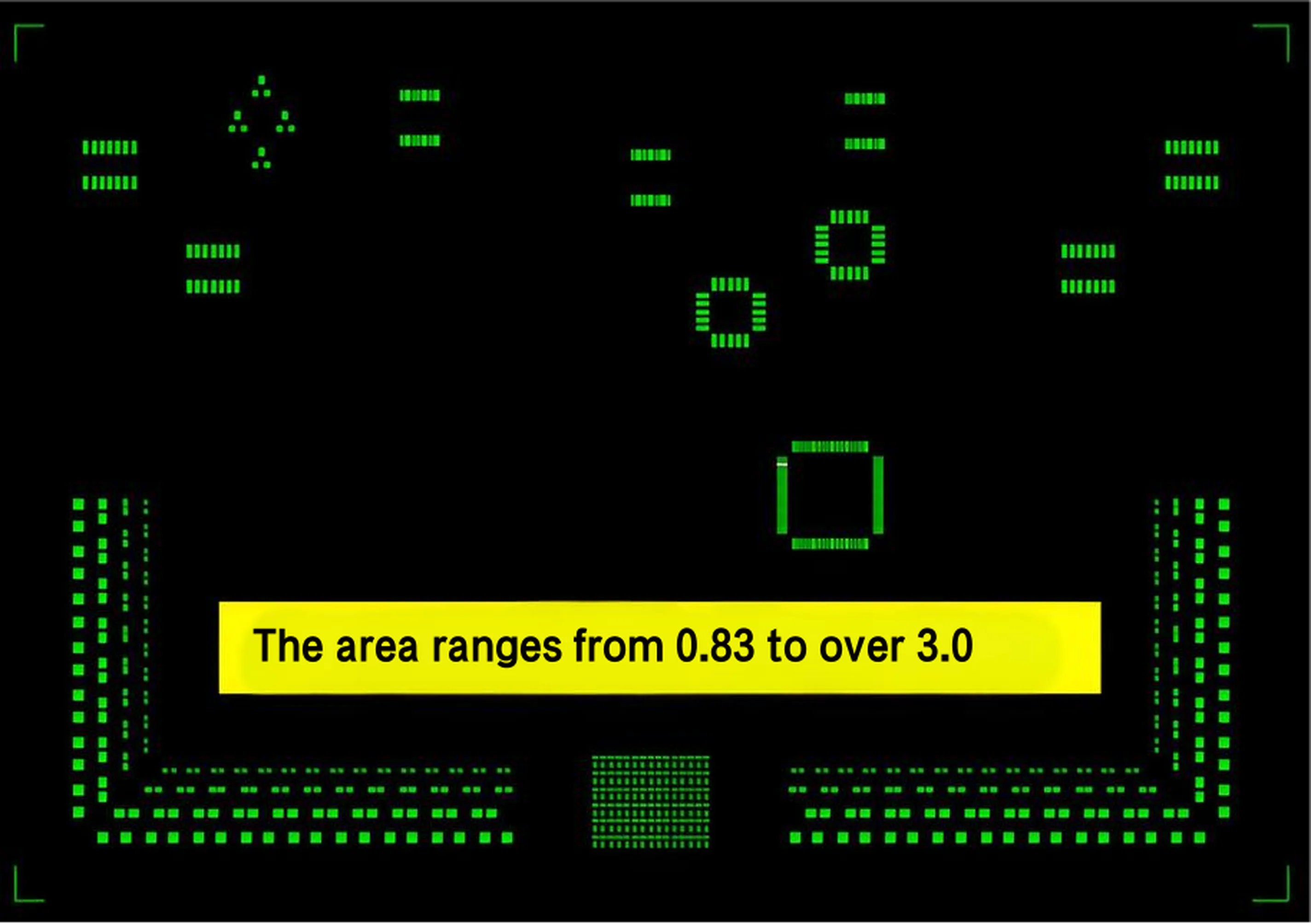

はんだペーストボリュームは、はんだの関節強度に影響を与える重要な要因の1つです. 実験は、からの範囲のはんだペーストボリュームの勾配を設計しました 25% に 125%, 異なるステンシルの厚さと組み合わせて (51µm〜102µm), はんだペースト移動効率とはんだの関節強度の関係を研究する. 実験データは、はんだ貼り付け容積を減らすとはんだの関節強度が大幅に減少することを示しました, 特にパッシブコンポーネントの場合, ここでa 50% はんだペーストボリュームは、より低い許容限度に近づきます.

式: はんだ貼り付け転送効率= (実際のはんだペーストボリューム / ステンシルアパーチャボリューム) × 100%

例えば, aの転送効率 0402 でコンポーネント 25% はんだペーストボリュームはそうでした 31%, にいる間 125%, それは到達しました 138%. このデータは、はんだペースト印刷プロセスを最適化するための重要な洞察を提供します.

印刷パラメーターとリフロープロファイル

印刷速度などのパラメーター, スキージの圧力, 分離速度は、はんだペーストの均一性と伝達効率に大きく影響します. 実験では、の印刷速度が採用されました 30 mm/sec, の圧力 5.0 kg, プロセス制御を確保するための10ゾーンのリフローオーブン. 含まれるリフロープロファイルの重要なパラメーター:

- 時間を浸します (150-200℃): 70-75 秒

- 上記の時間 (>221℃): 63-70 秒

- ピーク温度: 243-249℃

これらのパラメーターは、過熱によって引き起こされる欠陥を避けながら、適切なはんだ接合の形成を保証しました.

結果と考察

はんだジョイント強度テスト

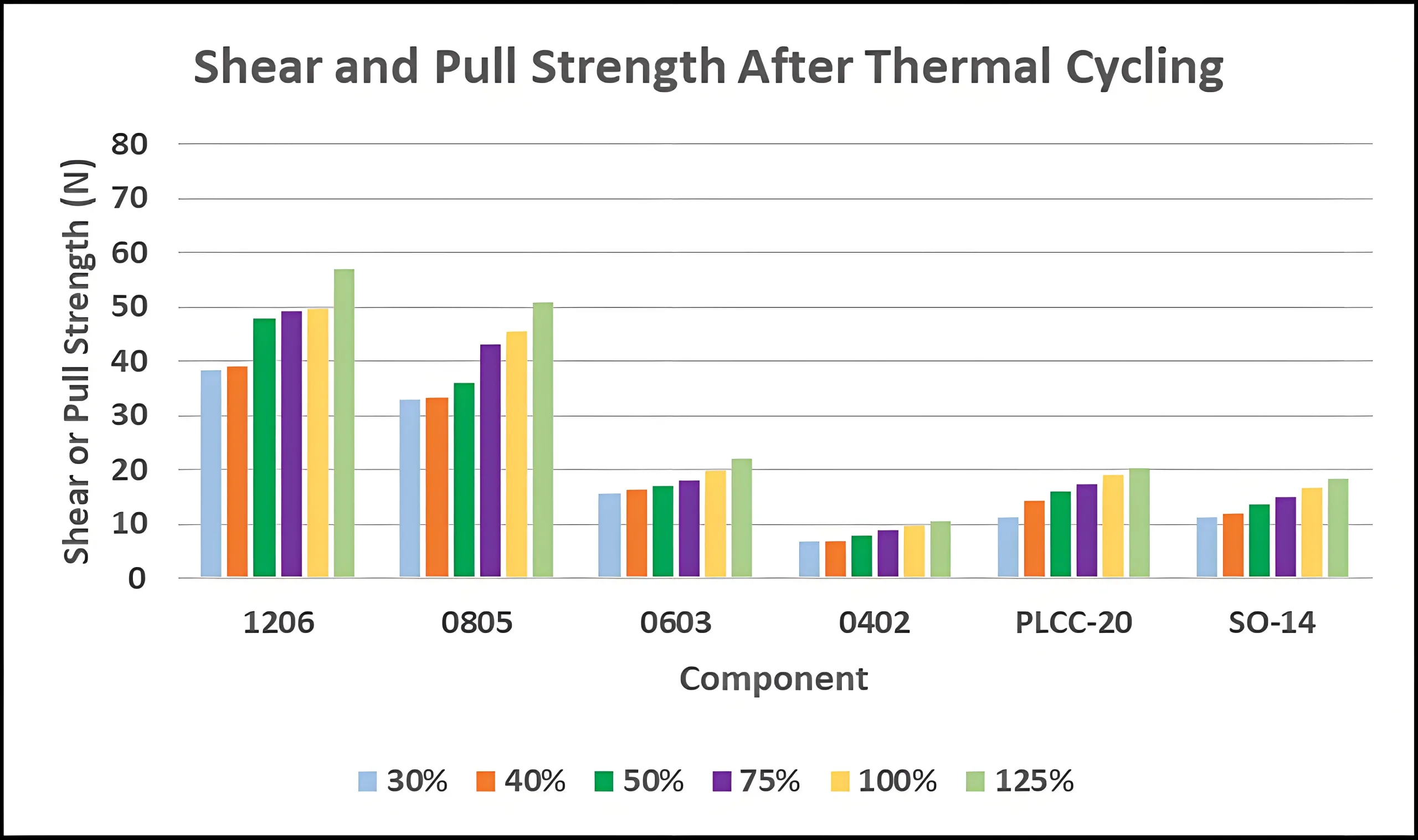

異なるコンポーネントのはんだ接合強度を評価するために、プルとせん断テストを実施しました. 例えば:

- 0402 成分: 必要なせん断力標準は0.65kg以上でした. 実験データは、0.68kgfのせん断力を示しました 50% はんだペーストボリューム, 許容可能なしきい値に近い.

- 1206 成分: 必要なせん断力標準は3.00kgf以上でした. 実験データは、3.15kgfのせん断力を示しました 100% はんだペーストボリューム, 良いパフォーマンスを示す.

はんだの関節強度に対するサーマルサイクリングの影響

この実験では、熱サイクリング条件もシミュレートしました (-40°C〜125°C, 1000 サイクル) はんだの関節強度の長期的な信頼性を研究する. 結果は、サーマルサイクリングがはんだの関節強度を大幅に減らすことを示しました, 特に、はんだ貼り付けのボリューム条件が少ない. 例えば, aのせん断力 0402 でコンポーネント 25% サーマルサイクリング後、はんだペーストの体積は0.68kgfから0.55kgfに減少しました, 許容される基準を下回る.

はんだ関節欠陥の分析

IPC-A-610およびJ-STDに基づいています-001 標準, 実験は、はんだ関節欠陥の詳細な分析を実施しました. 結果は、はんだ貼り付けのボリュームが不十分であることを示しました (例えば。, 25%) はんだボールやパッドを歪むなどの欠陥の増加につながりました. 例えば, はんだボールの欠陥率 0402 コンポーネントはそうでした 17% で 25% はんだ貼り付けボリュームですが、減少しました 3% で 125%.

結論と推奨事項

はんだペーストボリュームの最適化

この実験では、はんだ貼り付け容積がはんだの関節強度に大きな影響を与えることを実証しました. 実際の生産ではお勧めします:

- パッシブコンポーネント用, はんだペーストボリュームを上に維持する必要があります 50% はんだの関節強度を確保します.

- リードコンポーネント用 (例えば。, PLCC20およびSO14), はんだ貼り付けのボリュームを減らすことができます 40%, しかし、SOT23などのコンポーネントについては、さらなる研究が必要です.

プロセスパラメーターの標準化

印刷パラメーターとリフロープロファイルの標準化は、はんだ接合強度を確保するために重要です. 当社のUGPCBアセンブリファクトリーは、機器とコンポーネントの種類に基づいて、詳細なプロセスパラメーター仕様をカスタマイズします, その後、検証と調整が続きます.

長期的な信頼性の向上

熱サイクリング実験により、はんだの関節強度が時間とともに徐々に低下することが明らかになりました. 高い信頼性を必要とするアプリケーション用, 長期的な信頼性を高めるために、より高いはんだペーストボリュームと最適化されたPCBAのんだプロセスを使用することをお勧めします.

結論

SMTはんだの関節強度のプルとせん断試験は、重要な品質管理尺度であるだけでなく、PCBA製品の信頼性を改善する重要な要因でもあります. 将来, コンポーネントサイズが縮小し続けているため, UGPCBは、新しいプロセスと方法を革新および調査します. お客様にサービスを提供している間, 私たちは、業界の仲間と協力して、電子機器の製造の進歩を推進し、PCBAアセンブリ業界の進歩を推進することを目指しています.

UGPCBのロゴ

UGPCBのロゴ

手伝ってくれてありがとう, 素晴らしい情報 .