TBS-LAD-860 アルミレーザーボール盤: UGPCB における PCB 製造に革命を起こす

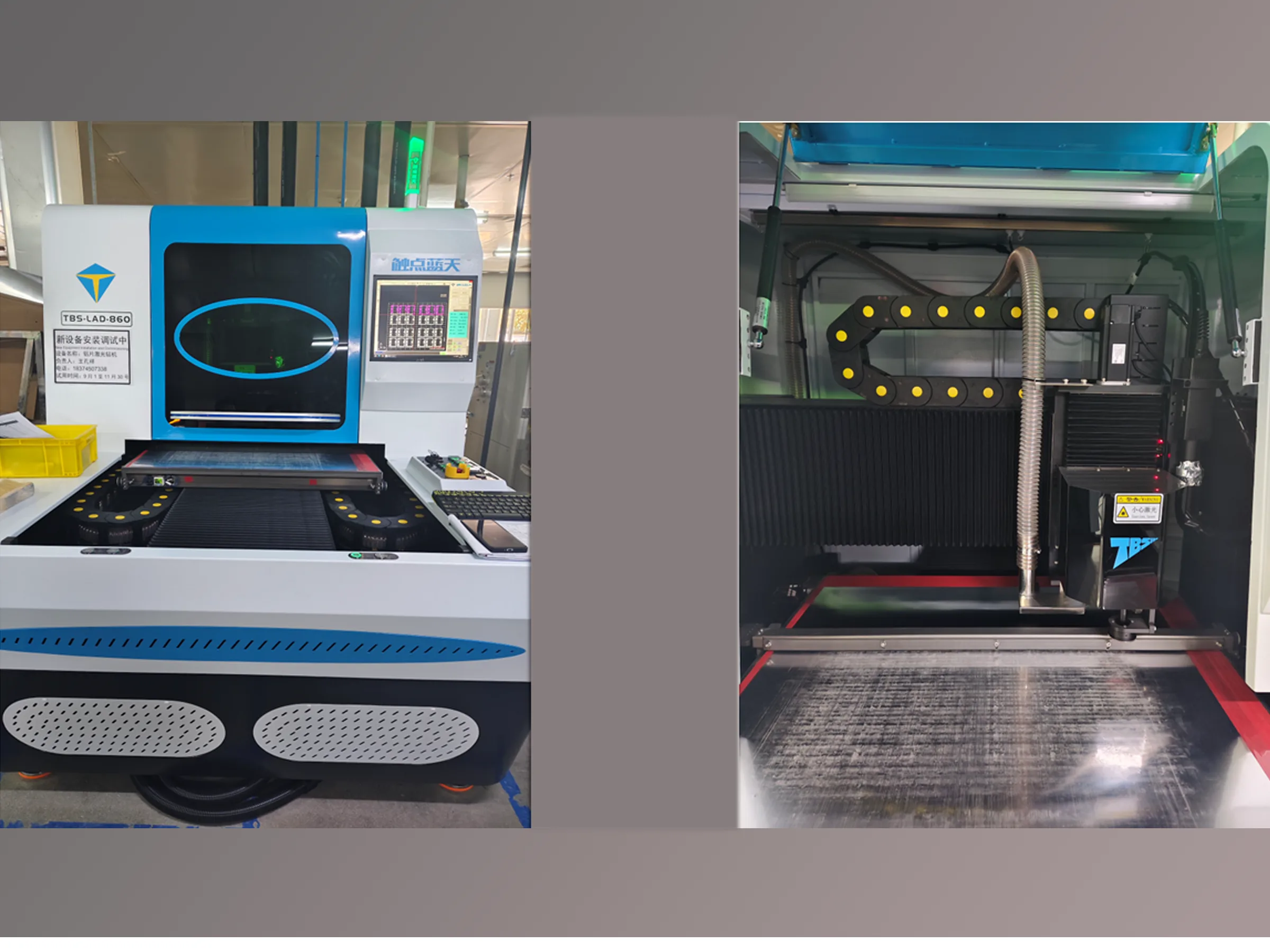

急速に進化するエレクトロニクスの世界で, の需要 高密度相互接続 (HDI) プリント基板 そして高性能 プリント基板 製造業者に、より高度な製造技術の導入を促している. UGPCBへ, 当社は、クライアントの革新を可能にする最先端の設備に投資することで、こうしたトレンドを先取りしていきます。. 当社の最新の買収, の TBS-LAD-860 アルミレーザーボール盤, これは、当社の能力における大幅な進歩を意味します。 アルミニウムベースの PCB 製造 そして複雑な PCBAアセンブリ サポート.

この機械は私たちの作業場にある単なる道具ではありません; を提供することが当社の戦略の基礎です。 最も信頼性が高く正確な PCB および PCBA サービス 業界で. 最も困難なマイクロビア穴あけ作業に取り組むように設計されています, TBS-LAD-860 により、最先端のアプリケーションを提供できるようになります。 LED照明, 自動車エレクトロニクス, および5Gインフラストラクチャ 比類のない品質と効率.

1. レーザードリリングシステム TBS-LAD-860 の技術的優位性

TBS-LAD-860 は、アルミニウムなどの難しい基板材料の処理用に特別に設計されています。, 優れた熱伝導率で高く評価されていますが、従来の方法では穴あけが難しいことで知られています。.

1.1. 主要な技術仕様

当社の TBS-LAD-860 システムには、従来の掘削装置とは一線を画すいくつかの画期的な機能が組み込まれています。:

-

レーザー光源: 専門的な 860nm, 1w, ファイバー結合レーザーダイオード アルミニウム材料の加工に最適な波長を提供するシステム, 優れた吸収特性を実現し、クリーンな環境を実現します。, 正確な結果.

-

ビーム品質: と ビームの広がり 0.22 それ 高度なビーム整形光学系, このシステムは、非常に集中したスポット サイズを実現し、最小のマイクロビアを作成できます。 50直径μm – 今日の生活に欠かせない HDI PCB 設計.

-

処理速度: システムの高速検流計と高精度ステージングにより、 最大掘削速度 500 1秒あたりのホール数 アルミニウム基板上, 機械的穴あけと比較してスループットが大幅に向上 .

-

位置決め精度: を組み込む 高精度画像認識・測位システム 自動ターゲット認識付き, TBS-LAD-860 は驚くべき成果を達成します 位置決め精度±3μm , あなたのものとの完璧な調整を保証します プリント基板 パネルレイアウト.

-

冷却システム: 統合された閉ループ冷却システムにより、最適なレーザー温度が維持されます。 ±0.1℃の安定性 , 一貫した加工品質を確保し、レーザーの寿命を延ばす - 大量生産環境にとって重要な考慮事項.

2. アルミニウム PCB 製造の課題を解決する

アルミニウムベースの PCB には、従来の穴あけ方法では克服するのが難しい独特の製造上のハードルがあります。. TBS-LAD-860 は、これらの課題に真正面から取り組むように特別に設計されています。.

2.1. 従来のアルミニウム穴あけ加工の限界を克服

アルミニウム PCB の従来の機械的穴あけは、品質とコストの両方に影響を与える固有の制限に直面しています:

-

機械的ストレスの除去: 機械的穴あけは基板に物理的な圧力を加えます, 原因となることが多い 変形, 剥離, またはバーリング 繊細なアルミニウム素材の . TBS-LAD-860 の非接触レーザー穴あけプロセスは、これらの問題を完全に排除します.

-

工具の摩耗の問題を解決する: アルミニウムの特性により、機械式ドリルビットの急速な摩耗が発生します, 頻繁な交換が必要となり、 穴の品質が一貫していない 時間とともに . 当社のレーザー ソリューションは、劣化することなく一貫したパフォーマンスを維持します。, 生産工程全体を通して均一な品質を保証する.

-

熱損傷の防止: 過度の熱を発生する可能性のある一部のレーザー システムとは異なります, TBS-LAD-860 は 最適化されたパルスパラメータ that create a “cold processing” effect, を最小限に抑える 熱影響地域 (危険有害性) 各ビア周囲~10μm未満 . これにより、アルミニウム基板と隣接する回路の完全性が維持されます。.

アルミニウム PCB 穴あけ用のレーザー技術への移行は、単なる漸進的な改善を意味するものではなく、新しい設計の可能性を可能にする製造能力の根本的な変革です。.

3. PCB および PCBA 製造における UGPCB の技術的優位性

UGPCBへ, TBS-LAD-860 レーザー穴あけシステムへの当社の投資は、当社の包括的な技術的専門知識と品質重視のプロセスによって補完されます。 PCB製造 およびPCBAアセンブリ.

3.1. 高度なプロセス機能

当社の製造エコシステムは、設計から完成した組み立てまでシームレスに統合できるように設計されています。:

-

HSP および組み込み銅線テクノロジー: 私たちは、次のような専門知識を開発してきました。 HSP (高速めっき) および埋め込み/埋め込み銅技術 , 当社のレーザー穴あけ加工の精度を補完し、複雑な多層基板に優れた相互接続を作成します。.

-

完全なプロセス制御: UGPCBは維持します PCB製造プロセス全体を完全に制御 , 材料の選択からレーザー穴あけ、メッキまで, パターン化, そして最終テスト. この垂直統合により一貫性が確保されます, リードタイムを短縮する, より良い品質管理が可能になります.

-

高度な検査とテスト: 当社では、次のような業界をリードする検査技術を採用しています。 SEM/EDX および HAST (高度加速ストレス試験) レーザー穴あけビアの品質と基板全体の信頼性を検証するための装置, お客様に製品に対する自信を提供する.

3.2. PCBA アセンブリのサポート

当社の能力は製造を超えて完全なものを網羅します。 PCBA組立サービス:

-

DFM 分析: 当社のエンジニアリングチームは、包括的なサービスを提供します。 製造分析のための設計 特に、組み立てプロセスにおけるレーザー穴開けアルミニウム PCB の影響に対処します。.

-

熱管理の専門知識: 高出力アプリケーションでよく使用されるアルミニウム PCB を使用, 専門的なサポートを提供します サーマルインターフェース材料の選択 最終製品の熱性能を最大化するための組立プロセス.

-

付加価値サービス: 当社は、以下を含む完全な組み立てサービスを提供します。 コンポーネント調達, 自動アセンブリ, 機能テスト, そして充実感 – アルミニウム PCB および PCBA のニーズに対応する単一ソース ソリューションの作成.

4. 業界全体にわたるアプリケーション固有の利点

TBS-LAD-860 レーザー穴あけシステムは、複数の分野にわたって要求の厳しいアプリケーションに対応する能力を強化します。:

4.1. LED照明システム

LED用途向け, アルミニウム PCB は重要な熱管理を提供します, マイクロビアの品質は放熱効率に直接影響します。:

-

TBS-LAD-860 を使用すると、 高密度マイクロビアアレイ LED コンポーネントからヒートシンクへの熱伝達を大幅に改善します。 .

-

当社のレーザー穴あけ加工プロセスは次のことを実現します。 一貫した壁経由の品質 下に粗さがある Ra0.6μm , 熱伝導経路の最適化.

-

結果は LEDの寿命と性能の向上 – を超える長寿命が実証されています 50,000 時間 顧客のアプリケーションで .

4.2. カーエレクトロニクス

自動車業界は、信頼性が交渉の余地のない、特に厳しい環境に直面しています。:

-

UGPCB で製造されたレーザー穴開けされたアルミニウム PCB のデモンストレーション 極端な温度範囲にわたる優れた安定性 (-40℃~85℃) , それらを理想的なものにする バッテリー管理システム (BMS), パワーコントローラー, および照明アプリケーション.

-

穴あけ中に機械的ストレスが存在しないため、潜在的な故障の開始点が排除されます。, 強化する 耐振動性と長期信頼性 要求の厳しい自動車環境で .

4.3. 5G インフラストラクチャと RF アプリケーション

5G インフラストラクチャの高周波需要には、レーザー穴あけ加工のみが提供できる精度が必要です:

-

当社の TBS-LAD-860 システムにより、 間隔が狭い (わずか100μm) 機械的穴あけと比較して, 信号の完全性が向上し、よりコンパクトな RF 回路設計が可能になります。.

-

レーザーで穴開けされたビアの精度が低下する 信号損失とインピーダンスの不連続性 より高い周波数で, 5G パフォーマンスにとって重要 .

5. 定量化可能な製造上の利点

TBS-LAD-860 アルミニウム レーザー穴あけシステムの導入により、主要な製造基準全体にわたって目に見えるメリットがもたらされます:

5.1. 品質と精度の指標

-

位置決め精度: 達成 位置決め精度±3μm 機械的穴あけによる±15μmとの比較

-

壁経由の品質: 表面粗さのビア壁を生成します。 Ra0.6μm以下 機械的ドリル加工によるRa 1.2-2.0μmとの比較

-

収量の向上: ファーストパス歩留まりを向上させます 99% または高 およそから 85% 機械的な方法で

5.2. 効率とスループットの向上

-

処理速度: の穴あけ速度を可能にします 400-600 1時間あたりのパネル数 (600mm×600mmサイズ) に比べ 150-200 機械的穴あけ加工を施したパネル

-

二次的な業務の排除: 機械的穴あけ後に必要なバリ取りや洗浄の手順が不要になります。

-

工具コストの削減: ドリルビットの磨耗と交換コストを排除 – アルミニウム用の超硬ドリルビットは数百枚のパネル後に交換が必要であることを考慮すると、大幅な節約になります

さまざまな掘削アプローチの能力を定量化するため, アスペクト比 (AR) 公式は不可欠です:

AR = 穴の深さ / ドリル径

機械的穴あけでは通常、次のアスペクト比が達成されますが、 16:1 メッキスルーホール用, 当社のレーザー穴あけプロセスは、アスペクト比が 90 のマイクロビア用途に優れています。 0.9:1 , に完璧に適しています HDIデザイン アルミニウム基板上.

6. 技術的リーダーシップに対するUGPCBの取り組み

TBS-LAD-860 アルミニウム レーザー穴あけシステムへの当社の投資は、PCB および PCBA 製造における技術的リーダーシップを維持するための UGPCB の広範な取り組みを反映しています。. We recognize that our customers’ success depends on access to manufacturing capabilities that can transform their most innovative design concepts into reliable, 高性能製品.

先進的な設備を超えて, 私たちは提供します:

-

共同エンジニアリングのサポート: 当社の技術チームはお客様と緊密に連携して、製造性とパフォーマンスを考慮して設計を最適化します。, レーザー穴あけ技術の可能性を最大限に活用.

-

ラピッドプロトタイピングサービス: レーザーで穴開けされたビアを備えたアルミニウム基板上での迅速なプロトタイピングを提供します, 設計の反復と市場投入までの時間を短縮できる.

-

大量生産のスケーラビリティ: 当社の TBS-LAD-860 システムの高スループットを利用して, 一貫した品質を維持しながら、プロトタイプから量産までシームレスに移行します.

結論: アルミニウム PCB および PCBA のニーズに対応する UGPCB との提携

TBS-LAD-860 アルミニウム レーザー ドリリング マシンは、PCB 製造技術の最先端を代表します。, 特にアルミニウム基板処理の課題に対処する. この投資により、最も要求の厳しいアプリケーションをサポートできるメーカーとしての UGPCB の地位が強化されます。 LED照明, 自動車エレクトロニクス, 5Gインフラ, および電力システム.

アルミニウム基板の熱性能を必要とする新製品を開発している場合でも、既存の設計の信頼性と性能の向上を目指している場合でも, UGPCBには技術があります, 専門知識, お客様の要件を満たす優れた製造技術.

アルミニウム PCB 製造と PCBA アセンブリにおける UGPCB の違いを体験する準備ができています?

プロジェクトの要件について話し合ったり、見積もりを依頼したりするには、今すぐ当社のエンジニアリング チームにお問い合わせください。. 訪問 私たちのウェブサイト または、TBS-LAD-860 レーザー穴あけ機能がお客様の製品をどのように強化できるかについての会話を開始するには、こちらまでメールでお問い合わせください。.