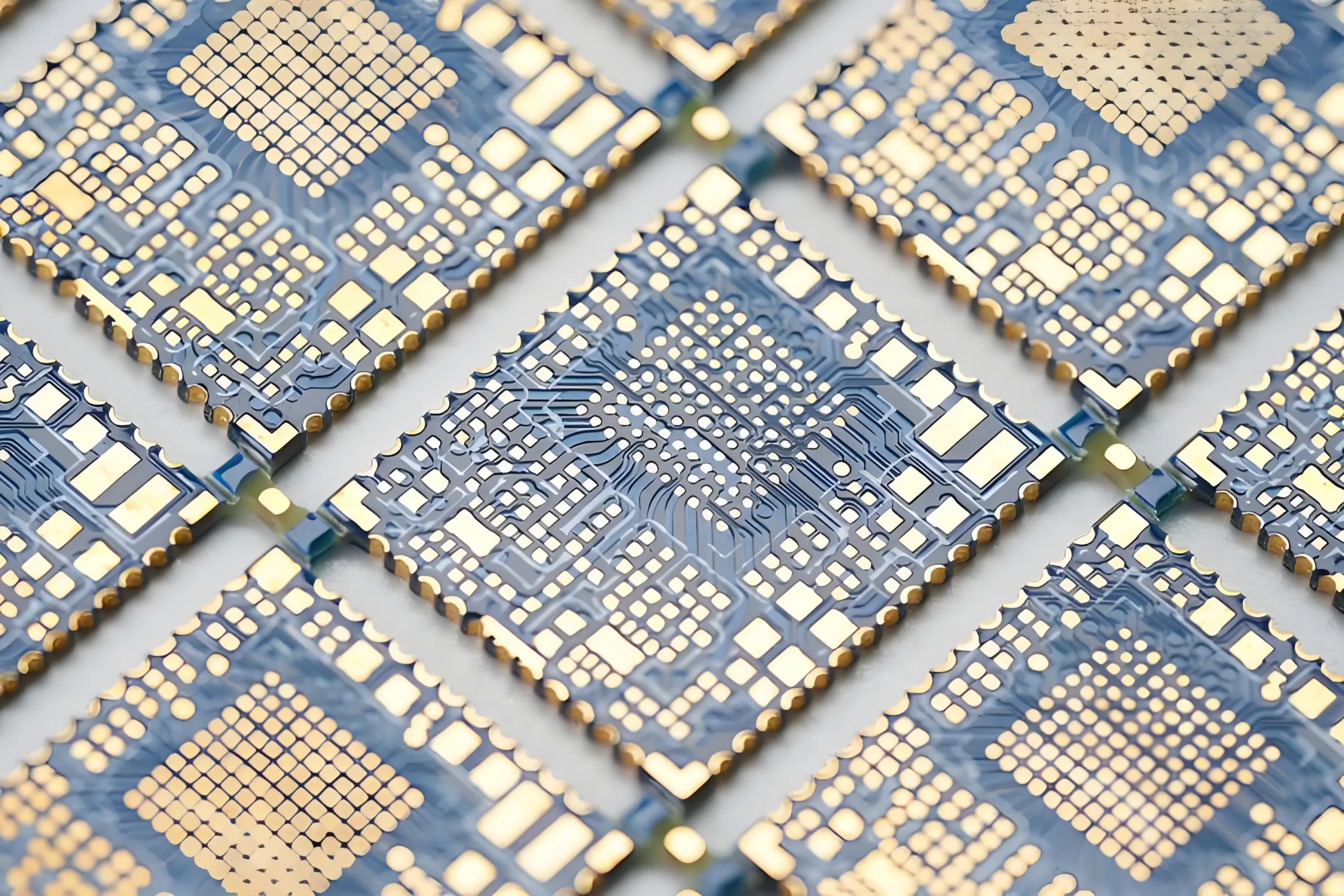

민첩한 전자제품 개발 시대, 모듈식 설계는 R 단축의 핵심입니다.&D 사이클. 핵심 시스템 분리 (마이크로 컨트롤러 또는 복잡한 다층 FPGA 모듈과 같은) 주변 캐리어 보드에서 설계 위험을 완화합니다.. 하지만, the physical connection between the core module and its carrier board often becomes the system’s Achilles’ heel. 엔지니어는 고성능과 밀도를 추구하면서 안전한 연결을 어떻게 보장할 수 있습니까?? 전문화된 PCB 로 알려진 프로세스 도금된 반 구멍 (성 모양의 구멍) 산업계의 비밀병기로 떠오르고 있다., 자동차, 및 고신뢰성 애플리케이션.

모듈식 딜레마: 커넥터 신뢰성 역설

기존 모듈 연결은 저가형 핀 헤더 또는 정밀 보드-보드 커넥터를 사용합니다.. 핀 헤더는 비용 효율적이지만 진동이나 열 순환이 있는 환경에서는 문제가 있습니다.. 미세한 상대운동 (초조해하는) 접촉 인터페이스에서 금도금을 통해 마모될 수 있음, 기본 니켈 또는 구리 노출. 에 따르면 IPC 연구, 수 미크론만큼 작은 프레팅 진폭으로 인해 이러한 현상이 발생할 수 있습니다.. 노출된 금속은 산화됩니다., 그리고 이 산화물은 연마제로 작용합니다., 고저항 절연층으로 이어지는. 에 설명된 대로 IPC-9701A (표면 실장 솔더 부착물에 대한 성능 테스트 방법 및 자격 요구 사항), this “fretting corrosion” can cause contact resistance to skyrocket from milliohms to hundreds or thousands of ohms, 간헐적인 신호 발생 또는 열적 고장 발생.

정밀 커넥터는 뛰어난 성능을 제공하지만 높은 비용으로 인해 종종 감당하기 어려운 것으로 판명됩니다., PCB 및 인클로저 가공 공차에 대한 엄격한 요구 사항, 상당한 수직 스택 높이. 도금된 하프홀 기술 이 격차를 해소, SMT와 유사한 조립 편의성을 갖춘 영구 솔더 조인트의 신뢰성 제공.

성 모양 구멍이란 무엇입니까?? 외관을 뛰어넘는 정밀 PCB 제조

언뜻보기에, 보드 가장자리 반 구멍은 라우팅 비트에 의해 반으로 절단된 표준 비아처럼 보입니다.. 실제로, 그 제조에는 정밀한 공정 관리가 필요하며 미국에서는 특수 공정으로 분류됩니다. IPC 표준.

표준 PCB 프로파일 라우팅이 완전히 도금된 구멍을 통과하는 경우, 고속 비트의 기계적 응력으로 인해 유전체에서 구리 배럴이 찢어질 수 있습니다., causing “copper pull-back” or burrs. 당 IPC-6012E (경질 인쇄 기판의 자격 및 성능 사양), 이러한 결함은 전기적 연속성을 깨뜨리므로 조건부로 또는 완전히 거부할 수 있습니다., 버는 단락을 일으킬 수 있습니다.

그러므로, 검증된 하프홀 프로세스에는 표준 흐름에 포함된 특수 단계가 필요합니다.. Primary methods include the “secondary drill method” or “precision depth-controlled routing.” These steps increase manufacturing time and cost but ensure the integrity and smoothness of the copper wall post-cutting, 납땜을 위한 견고한 기반 제공. This explains why specifying “half-hole process” typically incurs additional engineering and fabrication costs during PCB prototyping or production.

PCB 디자인의 예술: IPC 표준을 기반으로 한 솔더 패드 형상

성 모양 모듈의 성공적인 납땜은 다음과 동일하게 의존합니다. PCB 제작 캐리어 보드의 품질과 정밀한 패드 디자인. 원리는 무연 칩 캐리어 납땜과 유사합니다. (LCC), 견고하고 검사 가능한 필렛을 형성하기 위해 반 구멍 벽 위로 납땜 모세관 현상을 촉진하는 것을 목표로 합니다..

IPC-7351C (표면 실장 설계 및 랜드 패턴 표준에 대한 일반 요구 사항) 이론적 틀을 제공한다. 캐리어 보드의 해당 패드는 하프홀의 단순한 2D 투영이 아니어야 합니다.. 최적화된 설계로 전기 연결의 균형 유지, 기계적 강도, 및 프로세스 창.

캐리어 보드 패드 크기에 대한 주요 권장 사항은 다음과 같습니다.:

-

패드 너비 (엑스): 일반적으로 모듈의 절반 구멍 직경/패드 너비와 일치하거나 약간 더 큽니다.. 참조 공식:

X = Half-hole Diameter + 0.1mm. 너비가 너무 크면 브리징 위험이 증가할 수 있습니다.. -

패드 길이 (와이) – Toe Extension: 발가락 필렛을 형성하는 데 중요합니다.. 솔더 상승을 위한 공간을 제공하려면 패드가 모듈 아래에서 바깥쪽으로 확장되어야 합니다.. IPC 원리는 눈에 보이는 반월상 연골에 대한 충분한 확장을 제안합니다.. 경험적 가치 0.3mm ~ 0.5mm 추천합니다, 0.5mm는 수작업 재작업에 이상적입니다., 수리하다, 그리고 AOI 점검.

-

패드 길이 (와이) – Heel Extension: 패드는 발뒤꿈치 필렛과 기계적 고정을 강화하기 위해 모듈 아래 안쪽으로 확장되어야 합니다.. 값 0.2mm ~ 0.3mm 추천합니다.

표면 마감 선택도 중요합니다. 에네픽 또는 동의하다, 그들의 아파트와 함께, 산화 방지 표면, 솔더 습윤을 크게 촉진하며 고품질 하프홀 솔더링에 선호됩니다..

신뢰성의 정점: From “Separable” to “Unified” Connection Philosophy

The fundamental advantage of castellated holes is transforming the module-to-board interface from a “separable mechanical contact” to a “permanent metallurgical bond.” During reflow, 솔더는 견고한 금속간 화합물을 형성합니다. (IMC) 반 구멍 구리 및 캐리어 패드가 있는 층, 밀폐 연결 생성.

이 통합 조인트는 접촉 인터페이스를 제거합니다., 이를 통해 프레팅 부식을 근절합니다.. 고주파 진동에 직면하는지 여부, 넓은 온도 주기, 충격, 또는 높은 습도와 염수 분무와 같은 혹독한 환경, 성 모양 솔더 조인트의 안정성은 스프링 기반 커넥터를 능가합니다.. 뿐만 아니라, 모든 솔더 조인트는 육안으로 검사 가능합니다., 수동 검사 또는 AOI를 통해 빠른 평가가 가능합니다. 이는 보다 비용 효율적이고 효율적인 방법입니다. X- 선 검사 BGA와 같은 숨겨진 조인트용.

향후 고려사항: 하프홀 기술의 경계와 진화

장점에도 불구하고, 성곽형 구멍 기술은 보편적인 솔루션이 아닙니다.. 귀중한 보드 에지 공간을 소비합니다., 최대 I/O 밀도 제한. 영구 연결로 인해 모듈 재작업이 복잡해집니다., 일반적으로 전문적인 열풍 재작업 스테이션이 필요함. 또한 더 높은 제조 정밀도를 요구합니다. PCB 제조업체.

디자인이 더 높은 밀도로 발전함에 따라, 엔지니어는 새로운 선택에 직면: LGA 채택 (랜드 그리드 어레이) 동일 평면성에 대한 엄격한 요구가 있는 패키지, 아니면 더 발전된 마이크로 커넥터 기술을 기다리세요. 결정은 특정 제품 요구 사항을 기반으로 이루어져야 합니다.: 핀 수, 수리 가능성 요구, 예산, 및 공급망. 산업 제어 분야의 다양한 애플리케이션용, 에너지, 힘, 최고의 신뢰성과 장기적 안정성이 가장 중요한 운송 장비, 도금된 하프홀 기술은 코어 모듈을 캐리어 보드에 연결하는 표준으로 남아 있습니다..

성 모양 구멍과 관련된 다음 고신뢰성 프로젝트를 위한 자격을 갖춘 PCB 제조업체를 찾고 있습니다.? 검증된 프로세스 제어 및 IPC 표준 인증을 보유하고 있는지 확인하세요.. 디자인을 마무리하기 전에, 특정 하프홀 기능에 대해 PCB 제조업체에 문의하고 제조 설계를 요청하세요. (DFM) 지침.