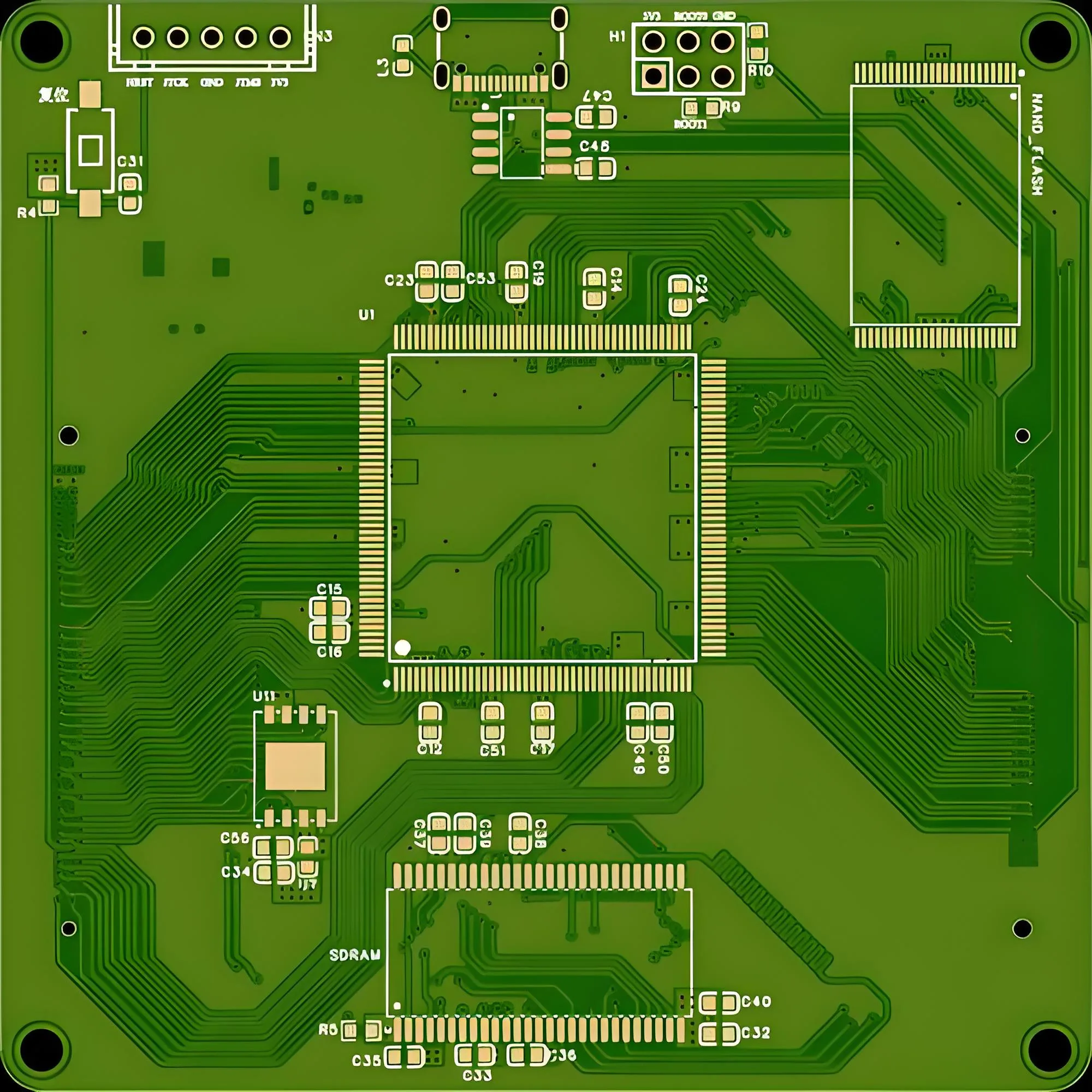

비판 중 PCB 설계 검토, 젊은 엔지니어는 BGA 칩의 실크 스크린 개요 감소를 방어했습니다.: “The datasheet specifies 35MIL; 우리는 25mil을 사용했습니다. 단지 10mil입니다 (0.254mm) difference—it should be fine.” The room fell silent. 이 사소한 10mm 편차는 궁극적으로 BGA 브리징으로 인해 수백만 명이 손실을 일으켰습니다., 전체 배치를 긁어냅니다 PCB. 이 기사는 실크 스크린 디자인 공차의 정확한 물리학을 탐구합니다..

실크 스크린은 평평하지 않습니다: 간과 된 3 차원

PCB 실크 스크린은 간단한 잉크 표시 이상입니다. IPC-4781 표준에 따라, 경화 실크 스크린 잉크는 정의 된 물리적 높이를 가진 구조를 형성합니다:

-

전형적인 두께: 2-10 밀 (50.8-254 미크론)

-

일반적인 프로세스 두께: 4-6 밀 (101.6-152.4 미크론)

BGA 실크 스크린 개요를 10mil로 줄이는 것은 평면 감소만이 아닙니다.. 실크 스크린 가장자리는 물리적으로 패드 영역에 침입합니다, forming a miniature “fence” around each pad. 0.8mm 피치 BGA, 인접한 패드 센터는 31.5mm 떨어져 있습니다, 패드 직경의 경우 일반적으로 12-16mil. 10mil 실크 스크린 침입은 솔더 페이스트 흐름에 대한 물리적 공간을 직접 위협합니다..

치명적인 연쇄 반응: 실크 스크린 오류에서 BGA 단락까지

실크 스크린 침식은 어떻게 납땜 장애를 유발합니까?? 물리적 과정을 해부합시다:

1. 통제되지 않은 솔더 페이스트 볼륨

원판 조리개는 PCB 패드 치수를 기반으로 설계되었습니다. 실크 스크린 침입은 사용 가능한 패드 에지 영역을 줄입니다, Squeegee 압력 하의 효과적인 조리개 내에 과도한 솔더 페이스트가 축적되도록합니다.. 볼륨이 증가합니다 (ΔV) 대략적으로 근사 할 수 있습니다:

ΔV ≈ H_SILK × L_ENCROACH × S.

(어디: h_silk = 실크 스크린 두께, l_encroach = 침해 길이, s = 영향을받는 패드의 둘레)

2. 리플 로우 동안 치명적인 압박

BGA 볼 높이는 일반적으로 0.3-0.45mm입니다. 성분이 리플 로우 동안 정착함에 따라, 밀착 된 솔더 페이스트는 제한된 공간에서 격렬하게 압박됩니다.:

-

인접한 패드의 솔더가 합쳐집니다.

-

표면 장력은 과도한 재료를 수축시키지 못합니다.

-

현미경 브리징 형태, 육안으로는 종종 보이지 않습니다.

3. 비용이 많이 드는 숨겨진 결함

엑스레이 검사에 따르면 수동 육안 검사가 그리워지는 것으로 나타났습니다 95% 0.8mm 피치 미만의 BGA의 브리징 결함. 이러한 숨겨진 실패는 발생합니다:

-

회로 테스트에서 허위 통과 속도를 치 웁니다 (ICT).

-

비용이 많이 드는 현장 실패 및 리콜.

-

단락으로 인한 돌이킬 수없는 BGA 칩 손상.

어려운 교훈: 실패로 위조 된 설계 규칙

항공 우주에서 의료 전자 제품까지, 고밀도 PCB의 실크 스크린 제어는 이제 업계의 중요합니다:

>> 절대 안전 구역 규칙 <<<

*최소 실크 스크린-패드 간격 = max(0.5mm, 3 × 실크 스크린 두께)*

예: 125.4μm용 (6밀) 실크 스크린, 간격 ≥ 0.5mm (20밀).

>>> 군사 등급의 예방 전략 <<<

-

제로 공차 CAD 라이브러리: 실크 스크린 윤곽선이 잠긴 표준 풋 프린트 라이브러리를 구현하십시오.

-

필수 DFM 점검: 자동화 된 거버 체크에 실크 스크린 간격을 포함시킵니다 (용기 사용, CAM350 규칙).

-

3D 솔더 페이스트 시뮬레이션: Cadence Allegro 3D 또는 Zuken CR-8000의 페이스트 변형 시뮬레이션.

-

1- 아트릴 레이저 스캔: Cyberoptics SE300과 같은 도구를 사용하여 실제 실크 스크린 높이를 측정하십시오.

전문 PCBA 제조업체가 마지막 방어선 인 이유?

설계가 고유 한 위험을 겪을 때, 경험이 풍부한 PCBA 파트너와 같은 UGPCB 프로세스 조정을 통해 문제를 완화 할 수 있습니다:

-

스텐실 레이저 컷 보상: 조리개 영역을 줄입니다 5-8% 침해 된 구역에서.

-

스텝 스텐실 기술: 더 얇은 사람을 사용하십시오 (예를 들어, 15μM 감소) BGA 지역의 스텐실 호일.

-

정밀 납땜 페이스트 선택: 사용 유형 #5 가루 (20-38μm) 강화 된 반 슬럼프 특성 용.

-

질소 반사: 브리징을 억제하기 위해 표면 장력을 ~ 15% 줄입니다.

*”68% of the 217 silkscreen-related risks intercepted last year involved BGA defects.”*

- UGPCB SMT 공장 DFM 보고서

행동 계획: 지금 디자인 시스템을 업그레이드하십시오

이러한 단계를 즉시 구현하여 백만 달러짜리 손실을 방지하십시오:

-

구성 요소 라이브러리를 업데이트하려면 IPC-7351B 랜드 패턴 표준을 다운로드하십시오.

-

EDA 도구에서 실크 대 패드 DRC 규칙을 활성화하십시오 (0.2mm 이상을 설정합니다).

-

PCB 공급 업체에게 프로세스에 대한 정확한 실크 스크린 두께 매개 변수를 요청하십시오..

-

새로운 프로젝트의 첫 번째 기사에 대한 3D 솔더 페이스트 시뮬레이션 의무.

>>> 중요한 디자인 체크리스트 <<<

-

BGA 실크 스크린 개요 ≥ 데이터 시트 지정된 크기.

-

실크 스크린-패드 간격 ≥ 0.5mm.

-

위험 영역에 대해 주석이 달린 스텐실 파일.

-

DFM 보고서에는 실크 스크린 두께 측정이 포함됩니다.

더 높은 수율의 비밀은 모든 미크론을 존중하는 데 있습니다.

을 위한:

-

군용 BGA 디자인 사양을 얻습니다

-

기존 실크 스크린 설계의 심층 위험 평가

-

a PCBA 제조업체 미크론 수준 프로세스 제어를 제공합니다

무료 DFM 감사 보고서 및 고 신뢰성 PCBA 솔루션에 대한 견적을 보려면 즉시 기술 팀에 문의하십시오.. PCB 디자인에서 볼륨 생산에 이르기까지 엔드 투 엔드 지원을 제공합니다., 모든 BGA 관절이 가장 어려운 요구를 견딜 수 있도록합니다.

*메모: IPC-6012E를 기반으로 한 데이터, IPC-7095C, J-성병-001H 표준, UGPCB 및 여러 EMS 제공 업체의 프로세스 측정.*