빠르게 진화하는 전자 제품 제조 산업에서, SMT 묘비 결함 (일반적으로 맨해튼 효과 또는 묘비 결함이라고합니다.) PCB 및에서 중요한 병목 현상 제한 개선으로 남아 있습니다 PCB 첫 번째 통과 수익률. AI 중심의 발전으로 PCB 기술의 포괄적 인 업그레이드가 시작됩니다, 재료의 혁신, 프로세스, 그리고 새로운 산업주기에서 아키텍처가 안내하고 있습니다. 미니어처 칩 구성 요소의 광범위한 채택, ~와 같은 0402 (01005) 패키지, 맨해튼 현상의 부활이 더 높은 발생률로 이어졌습니다., 고급 제조에서 피할 수없는 도전으로 떠오르고 있습니다. 이 기사는 국제를 기반으로 한 묘비 원인에 대한 심층적 인 분석을 제공합니다. IPC 표준 그리고 기계적 모델, 디자인을 포괄하는 전 범위 예방 전략을 제공하는 동안, 재료, 프로세스 최적화.

맨해튼 현상: SMT 납땜의 보이지 않는 살인자

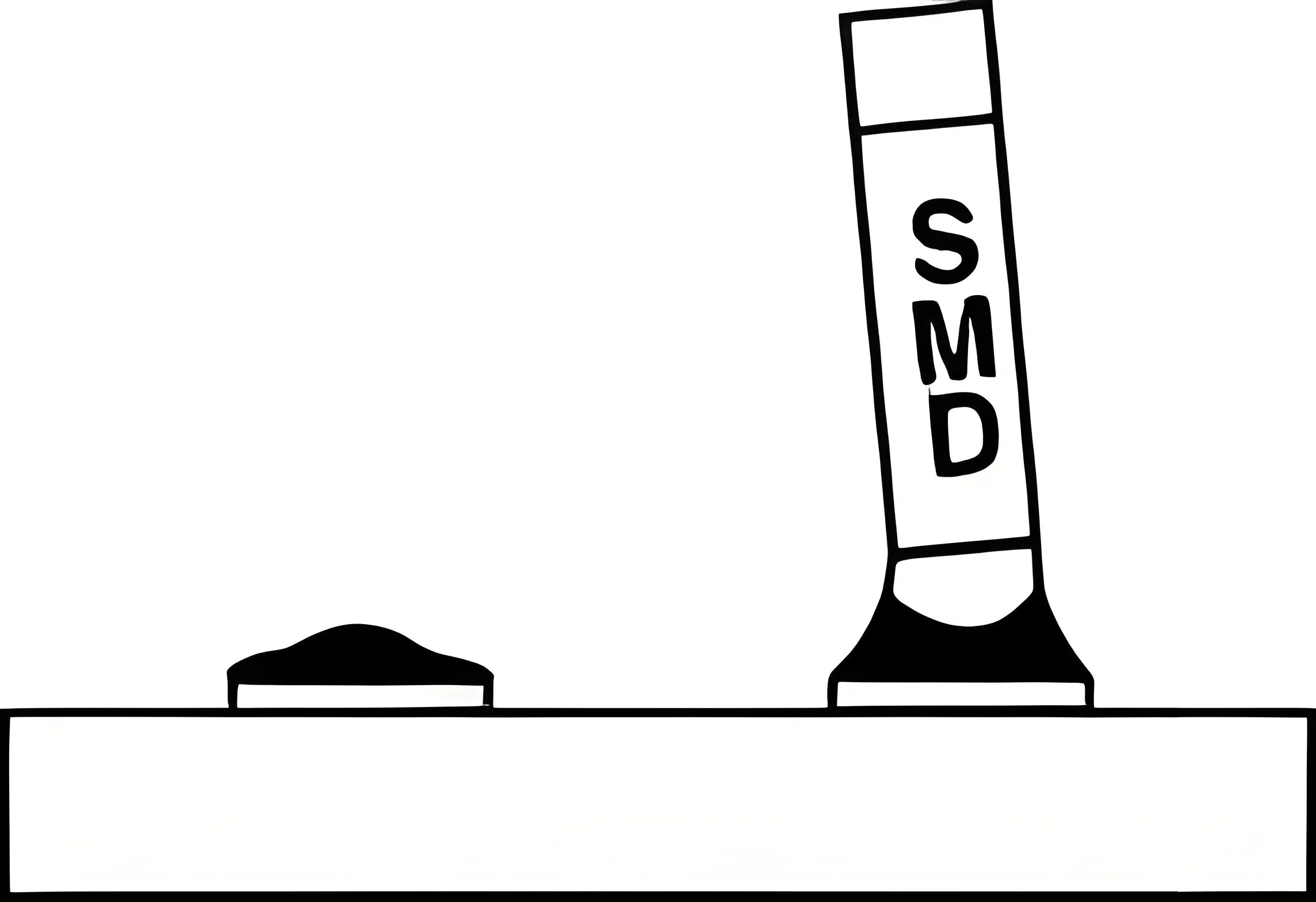

맨해튼 현상은 SMT 리플 로우 솔더의 일반적인 결함입니다., 칩 구성 요소의 한쪽 끝이 패드에서 들어 올리는 곳, 각도로 수직으로 회전합니다 (일반적으로 30 ° –90 °), 마천루 나 묘비와 비슷합니다. 이 결함은 전기 연결성을 손상시킬뿐만 아니라 단락으로 이어질 수 있습니다., 차가운 관절, 그리고 다른 문제, 제품 신뢰성이 심각하게 감소합니다.

핵심 문제는 구성 요소 끝의 불평등 한 힘으로 인한 토크 불균형에서 비롯됩니다.. 한쪽 끝에서 땜납 페이스트가 먼저 녹고 습윤력을 생성 할 때, 반대쪽 끝은 여전히 멜텐이 남아 있습니다, 표면 장력 차동은 성분을 똑바로 끌어냅니다, 묘비 형성. 기계 모델에 따르면, 밸런스 톤은 균형 계수 EB가 초과 할 때 발생합니다 1.

맨해튼 현상의 기계적 메커니즘 및 주요 매개 변수

힘 모델 분석

리플 로우 납땜 중에 구성 요소에 작용하는 힘은 복잡하며 주로 다음 순간을 포함합니다.:

-

저항하는 순간:

-

T1 = MGDCOS(a+b) (성분 중력)

-

T2 = γωcos(A/2) (성분 바닥에서 용융 솔더의 표면 장력)

-

T5 = ADCOS(a+b) (솔더 페이스트의 접착력)

-

-

운전 순간:

-

T3 = γhsin(a+d) (성분 끝 필렛에서의 표면 장력)

-

T6 = MVDCOS(a+b) (컨베이어 진동에 의해 유도 된 힘)

-

t7 = lhρgdcos(a+b) (솔더 페이스트에서 가스 생성의 최대 부력)

-

밸런스 계수 EB = (T3 + T6 + T7) / (T1 + T2 + T5)

EB > 1, 운전 순간은 저항하는 순간을 능가합니다, 필연적으로 맨해튼 효과를 유발합니다.

표면 장력의 중요한 역할

용융 솔더 페이스트는 에너지 최소화 원리에 따라 표면적을 최소화합니다.. 표면 장력은 σ =로 정의됩니다 (FS - FV) · N1, 여기서 FS는 표면 자유 에너지입니다, FV는 볼륨이없는 에너지입니다, N1은 단위 면적당 분자 수입니다..

라플라스 방정식에서, 액체 표면의 추가 압력은 다음과 같습니다: padd = 2σh, 여기서 h = ½(1/R1 + 1/R2). 구성 요소 끝에서 용융 솔더의 곡률 차이는 불평등 한 추가 압력을 만듭니다., 불균일 한 표면 장력으로 이어지고 묘비를 시작합니다.

분석 16 맨해튼 현상에 영향을 미치는 주요 요인

PCB 설계 및 재료 요인

-

비대칭 패드 디자인: IPC-7351/IPC-SM-782 표준을 준수하지 않으면 열량이 고르지 않게됩니다. 권장 패드 치수는 표준을 엄격히 준수해야합니다; 예를 들어, ~을 위한 0402 구성 요소, 패드 길이 a = 1.50mm, 너비 B = 0.50mm.

-

구성 요소와 PCB 패드 간격 간의 불일치: 불균형 습윤력을 유발합니다.

-

패드의 열 용량 변화: 더 큰 패드의 열 용량이 더 높습니다, 열 느린 열, 지연 솔더 용융.

-

PCB 기판 열전도율: 발생률은 종이 에폭시 기질에서 가장 높습니다 (8% 이상), 그 다음에 유리 에폭시 (≈5%), Alumina Ceramic으로 가장 낮습니다 (≤2%).

-

비대칭 솔더 페이스트 볼륨: 오해 또는 일관성이없는 두께는 열 용량 차이로 이어집니다.

-

Enig Nickel 층 오염 또는 산화: 습윤성이 좋지 않고 습윤 시간이 연장됩니다.

-

얇은 hasl 코팅: 열등한 IMC 층을 형성합니다, 불충분 한 습윤 힘.

-

솔더 페이스트 활동 변화: 불쌍한 플럭스 균일 성 또는 과도한 전임 전염병.

SMT 프로세스 및 장비 요인

-

구성 요소가 끝나는 가열이 고르지 않습니다: 반사 오븐 측면 온도 변화 ΔT > ± 2 ° C는 한쪽 끝이 먼저 녹습니다.

-

잘못 정렬 된 구성 요소 배치: >25% Component-to-PCB 패드 오버랩의 불일치로 인해 열 전달이 고르지 않게됩니다.

-

비접촉식 배치로 인한 묘비: 솔더 페이스트를 완전히 접촉하지 않은 구성 요소는 열 전도를 방해합니다.

-

인접한 vias의 납땜 도난 또는 블로우 홀: 솔더 페이스트 볼륨을 줄입니다, 열 용량 변경.

-

리플 로우 오븐의 바람 벽 효과: 잘못된 팬 주파수는 현지화 된 온도 차이를 만듭니다.

-

불충분 한 예열: 부적절한 예열 온도 또는 지속 시간은 ΔT를 증가시킵니다.

-

부적절한 구성 요소 방향: 리플 로우 존으로 양쪽 끝의 동시 입력을 보장하지 못함.

-

N2 대기의 잘못된 사용: 산화의 과도한 예방은 초기 습윤을 가속화시킨다, ΔT 조정 창 감소.

맨해튼 현상을위한 포괄적 인 예방 및 솔루션 전략

Optimizing Pad Design – Adhering to IPC Standards

IPC-7351B PAD 디자인 표준에 대한 엄격한 준수는 기초입니다.. 권장 패드 치수 (mm) ~이다:

| 구성 요소 유형 | 패드 길이 (에이) | 패드 너비 (비) | 패드 간격 (기음) | 성분 언더 패드 길이 (디) |

|---|---|---|---|---|

| 0201 | 0.75 | 0.23 | 0.23 | 0.31 |

| 0402 | 1.50 | 0.50 | 0.50 | 0.60 |

| 0603 | 2.10 | 0.90 | 0.60 | 0.90 |

| 0805 | 2.60 | 1.20 | 0.70 | 1.30 |

패드 대칭을 확인하십시오; 안티 톰 스톤 모멘트 T2를 향상시키기 위해 미지 성분 패드 길이는 금속 끝 너비를 초과해야합니다..

정제 인쇄 및 배치 프로세스

-

솔더 페이스트 인쇄 제어: 3D SPI를 사용하여 페이스트 두께 및 면적을 검사하십시오, 끝 사이의 부피 차이 보장 <10%. 100–130μm에서 두께를 유지하십시오, 정기적 인 스텐실 청소 및 긴장 테스트.

-

배치 정확도 향상: ± 25μm 배치 정확도에 대한 3D 레이저 캘리브레이션으로 Siemens SX 시리즈 고속 플레이어를 사용하십시오., 구성 요소 끝과 솔더 페이스트 사이의 접촉도 확인하십시오.

-

구성 요소 방향 최적화: 구성 요소로 디자인 Long Axis REFLOW LIMIT LINE에 수직, 동기화 용융을 위해 양쪽 끝의 동시 입력 가능.

정확한 리플 로우 납땜 프로파일 제어

-

적절한 예열: 150–180 ° C에서 60-120 초 동안 예열하십시오, 끝 사이의 ΔT를 ± 2 ℃ 내로 감소시킨다.

-

통제 된 램프 업: 열 충격을 피하기 위해 1.0–2.0 ° C/초로 경사를 유지하십시오.

-

피크 온도: 235무연 솔더의 경우 –245 ° C, 45-75 초의 액체가있는 시간이 있습니다.

-

오븐 온도 균일 성: 오븐 온도를 정기적으로 모니터링하고 보정하십시오, 측면 보드 변이 보장 <± 2 ° C.

대체: 최적화와 비교. 예열 및 피크 온도 차이를 강조하는 표준 리플 로우 납땜 프로파일.

재료 및 장비 업그레이드

-

솔더 페이스트 선택: 듀얼 멜팅 지점을 사용하여 전체 습윤 시간을 연장하고 ΔT를 줄입니다.. 고격도의 페이스트는 표면 장력에 대한 기계적 저항성을 제공합니다.

-

장비 업그레이드: 16- 존 N2 보호 기능을 갖춘 ERSA 리플 로우 시스템을 구현하십시오, ± 1.5 ° C 내에서 피크 온도 변동을 제어합니다.

-

AOI 시스템 향상: 실시간 묘비 감지를 위해 0.02mm² 정밀도로 자동 광학 검사를 배포하십시오..

데이터 중심 예방 및 추적 성 시스템

MES를 사용하여 풀 프로세스 디지털 추적 성 시스템을 설정하여 모니터링하십시오. 120+ 주요 프로세스 매개 변수, 배치 위치 및 납땜 온도에 대한 보드 당 데이터 기록. 묘비 속도가 임계 값을 초과하는 경우 (예를 들어, >1.5% ~을 위한 0402 구성 요소), 목표 교정을 위해 특정 장비 및 운영자를 신속하게 식별하십시오.

SPC 통계 프로세스 제어 구현 밸런스 팩터 EB와 같은 주요 매개 변수를 모니터링합니다., ΔT, 및 배치 오프셋 실시간, 사전 예방을위한 조기 경고 메커니즘 생성.

결론: 통합 전략 99.9% 첫 번째 통과 수익률

맨해튼 현상은 체계적인 예방을 요구하는 SMT 제조에서 다인간 문제입니다.:

-

먼저 디자인: IPC-7351 표준을 엄격히 따릅니다, 패드 디자인을 최적화하십시오, 열 균형을 유지하십시오.

-

프로세스 정밀도: 제어 인쇄, 놓기, ΔT 및 습윤 시간 차이를 최소화하기위한 리플 로우 단계.

-

고품질 재료: 적절한 활동 및 균일 한 플럭스 분포로 솔더 페이스트를 선택하십시오..

-

안정적인 장비: 오븐 온도 균일 성과 배치 정확도가 표준을 충족하도록하십시오.

-

데이터 중심 접근: 전진하는 예방을 위해 풀 프로세스 추적 성과 SPC를 구현하십시오.

이러한 조치를 통해, PCBA 제조업체 아래 맨해튼 결함 속도를 줄일 수 있습니다 0.1%, 성취하다 99.9% 첫 번째 통과 수익률, AI 서버 및 자동차 전자 장치에 대한 고급 PCB의 극도의 신뢰성 요구를 충족시킵니다.. 이 새로운 단계에서 PCB 산업 가치 전환, 맨해튼 현상을 정복하는 것은 기술적 인 도전 일뿐 만 아니라 경쟁력 향상을위한 필수 단계입니다..

오늘 조치를 취하십시오: IPC 호환 구성 요소 패드 설계 지원 또는 PCBA 처리 견적 용, PCB 디자인에서 생산에 이르기까지 엔드 투 엔드 솔루션은 기술 팀에 문의하십시오., PCBA 조립, 그리고 PECVD 보호.