Embalagem TSV e TGV 3D

Tecnologia de embalagem, como um dos principais processos da indústria de semicondutores, testemunhou a tendência da miniaturização, alta densidade, e multifuncionalidade em produtos eletrônicos. Desde embalagens passantes até embalagens para montagem em superfície, e depois para BGA, Csp, SCM, MCM, WLP, 3Embalagem D, e SIP, cada avanço na tecnologia de embalagens gerou saltos significativos em produtos eletrônicos. Entre essas tecnologias de embalagem, Através do Silício Via (TVI) e através do vidro via (TGV) as tecnologias são, sem dúvida, as duas chaves principais para desbloquear a nova era das embalagens 3D.

O processo de desenvolvimento da tecnologia de embalagem 3D

3Pacote D.: Formulários e Métodos de Interconexão

3A embalagem D é classificada principalmente em três tipos: tipo enterrado, tipo de substrato ativo, e tipo empilhado. O tipo enterrado enterra dispositivos dentro da fiação multicamadas ou dentro do substrato. O tipo de substrato ativo primeiro integra componentes com um substrato de wafer para formar um substrato ativo, e então organiza interconexões multicamadas. O tipo empilhado envolve o empilhamento de wafers ou chips de silício. 3Os métodos de interconexão D incluem ligação de fios, flip-chip, TVI, e condutores de filme fino. Entre eles, TSV permite interconexão vertical entre chips, servindo como uma tecnologia crítica para alcançar a miniaturização, alta densidade, alto desempenho, e multifuncionalidade em embalagens de estrutura heterogênea.

Diagrama esquemático da tecnologia de embalagem 3D

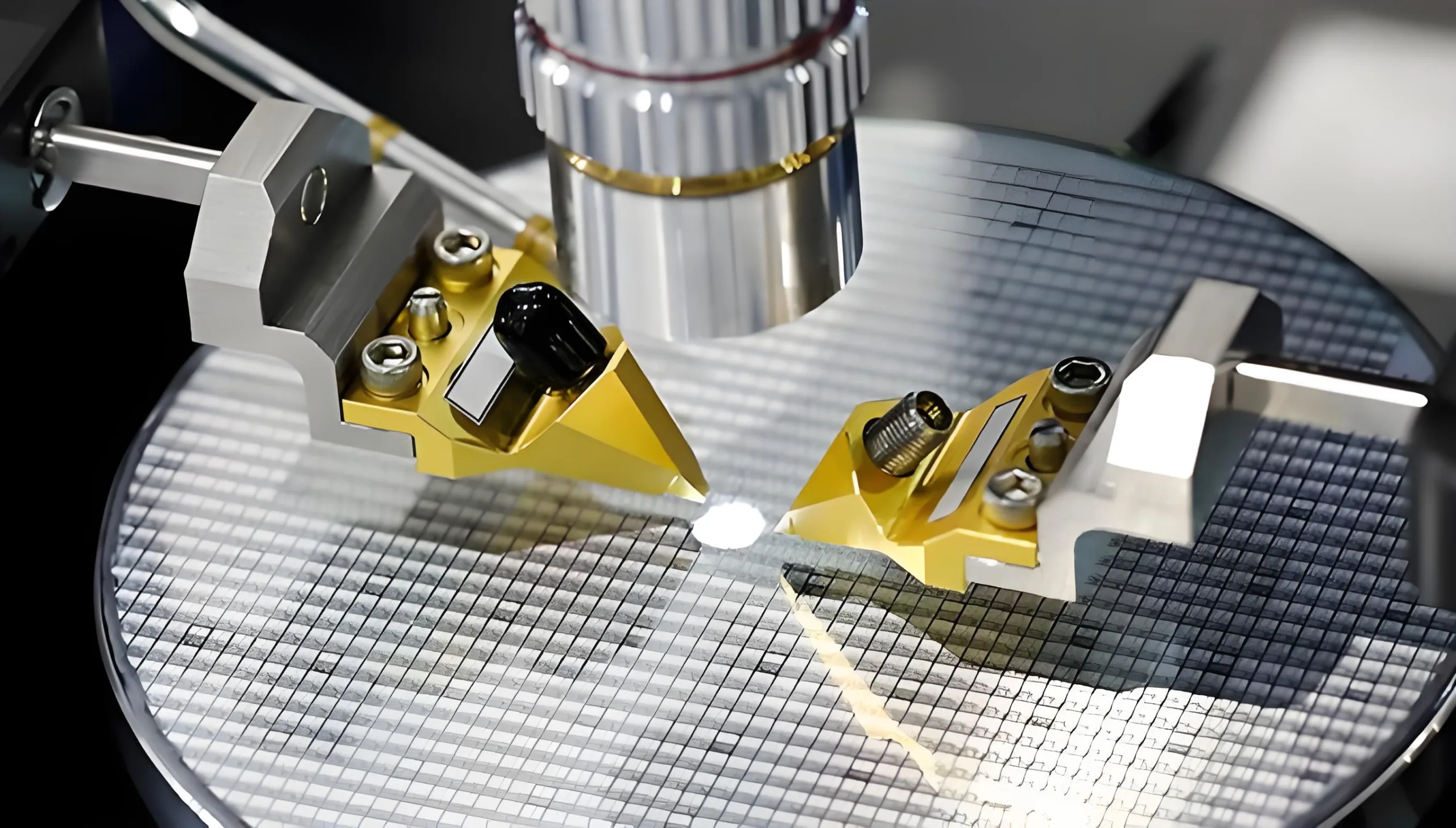

Tecnologia TSV: Processos e Fluxo de Fabricação

A tecnologia TSV cria caminhos de sinal verticais através do substrato, conectando o RDL (Camada de Redistribuição) na parte superior e inferior do substrato, formando um caminho condutor 3D. Com base na sequência com front-end-of-line (CARNE) e final de linha (Escravidão) processos, Os processos TSV podem ser divididos em três fluxos de fabricação principais: ViaPrimeiro, ViaMiddle, e ViaLast.

Tecnologia TSV: Processo e Procedimento de Fabricação

Através do processo de gravação

O processo de gravação via é crucial para a fabricação de estruturas TSV. Atualmente, existem quatro processos de gravação convencionais: Gravura Iônica Reativa Profunda (TRÊS), gravação úmida, Gravura Eletroquímica Fotoassistida (PAZ), e perfuração a laser.

TRÊS

O furo passante de alta proporção formado pelo processo de gravação DRIE

O processo de gravação TSV mais comumente usado para obter alta proporção de aspecto por meio de estruturas. O processo Bosch, uma versão melhorada do DRIE, usa gases SF6 e C4F8 para proteção de passivação de paredes laterais, adequado para gravar vias de alta proporção. No entanto, Os processos DRIE resultam em baixa suavidade da parede lateral, formando defeitos em forma de vieira.

Gravura úmida

Wet etching

Combines a mask with chemical etching, making the process simple and suitable for low-cost mass production. No entanto, due to the influence of silicon wafer crystallographic orientation, the etched vias are not vertical, limiting its application.

PAZ

Utilizes ultraviolet light to accelerate the generation of electron-hole pairs, accelerating the electrochemical etching process, suitable for etching ultra-high aspect ratio via structures, but with weaker etch depth controllability.

Perfuração a laser

Perfuração a laser

Uses high-energy laser beams to melt and evaporate materials in the specified area, forming high aspect ratio, vertically sidewall vias, but the hole walls are susceptible to thermal damage affecting reliability.

Through-Silicon Via Technology

Liner Deposition Process

The liner deposition process is performed after via etching. The deposited liner layer, normalmente um óxido como SiO2, serve para isolar vazamento de corrente contínua. O processo de deposição deve atender aos requisitos de tensão de ruptura da camada isolante e garantir forte consistência e boa adesão entre as camadas.

PECVD

Usado para depositar SiO2 ou SiNx como camada isolante, adequado para processos ViaMiddle e ViaLast, garantindo compatibilidade com materiais BEOL.

ALD

Deposita Al2O3 para obter uma camada isolante mais densa.

Processo de preenchimento de metal

O processo de preenchimento do TSV determina a qualidade do TSV, com cobre galvanizado sendo o material principal. Com base nas diferenças na distribuição da taxa de galvanoplastia, pode ser dividido em subconforme, conforme, superconforme, e métodos de galvanoplastia de baixo para cima.

Galvanoplastia conformada

Garante reposição uniforme de íons Cu, tornando a taxa de galvanoplastia basicamente consistente em todas as posições dentro da via, deixando apenas uma costura dentro.

Galvanoplastia Super-Conforme

Controlando o fornecimento de íons Cu, a taxa de enchimento inferior é ligeiramente maior do que outras posições, eliminando costuras e conseguindo preenchimento sem vazios.

Galvanoplastia de baixo para cima

A taxa de galvanoplastia é suprimida para zero, exceto na parte inferior, galvanoplastia gradualmente de baixo para cima, reduzindo o tempo de galvanoplastia.

Tecnologia de Processo RDL

A tecnologia RDL é uma tecnologia básica essencial em embalagens 3D, usado para criar interconexões metálicas para reatribuição de portas ou interconexão entre pacotes. Existem dois processos RDL convencionais: baseado em polímeros fotossensíveis e Cu damasceno.

Diagrama de fluxo do processo RDL

Processo RDL baseado em polímeros fotossensíveis

Envolve resina PI ou BCB com revestimento giratório, fotolitografia, gravura, Sputtering PVD de camadas de barreira/semente de Ti/Cu, e combinando fotolitografia com galvanoplastia de Cu para fabricar RDL.

Com Processo Damasceno

Primeiro deposita SiO2 ou Si3N4 como camada isolante, forma janelas através de fotolitografia e gravura, Explosões de Ti/Cu, e usa CMP para reduzir até a espessura desejada.

Processo IPD e Tecnologia TGV: Um novo caminho para dispositivos passivos 3D

O dispositivo passivo integrado (IPD) O processo forma uma biblioteca de dispositivos passivos que podem ser usados conforme necessário, integrando dispositivos passivos em um substrato separado.. IPD oferece as vantagens de baixo custo e alta flexibilidade, especialmente adequado para fabricação de dispositivos passivos TSV 3D. IPD pode usar vários materiais de substrato, incluindo Si, GaN, Cerâmica Al2O3, substratos de vidro, etc., expandindo a flexibilidade do design.

Processo Integrado de Dispositivo Passivo

3Os indutores D fabricados com base nos processos IPD e TGV apresentam características de isolamento superiores devido à resistividade muito maior dos substratos de vidro em comparação com materiais semicondutores convencionais, resultando em baixa perda de inserção. Adicionalmente, Capacitores MIM podem ser fabricados em IPDs de substrato de vidro, interconectados com indutores TGV 3D para formar estruturas de filtro passivo 3D.

Conclusão

Como tecnologias-chave em embalagens 3D, As tecnologias TSV e TGV não só impulsionaram inovações na tecnologia de embalagens de semicondutores, mas também forneceram um forte apoio à miniaturização, alta densidade, e alto desempenho de produtos eletrônicos. Com contínuo desenvolvimento tecnológico, TSV e TGV desempenharão um papel cada vez mais importante nos futuros produtos eletrônicos, inaugurando uma nova era de embalagens 3D. Através da exploração e inovação contínuas, temos motivos para acreditar que as tecnologias TSV e TGV trarão aos humanos uma vida mais inteligente, mais conveniente, e estilo de vida eletrônico eficiente.