Na indústria de fabricação de eletrônicos, a taxa de rendimento do PCBA (Conjunto da placa de circuito impresso) o processamento impacta diretamente os custos de produção e a competitividade do mercado. Pesquisa baseada em IPC padrões internacionais indicam que até 80% de defeitos de produção podem ser identificados e otimizados durante a fase de projeto.

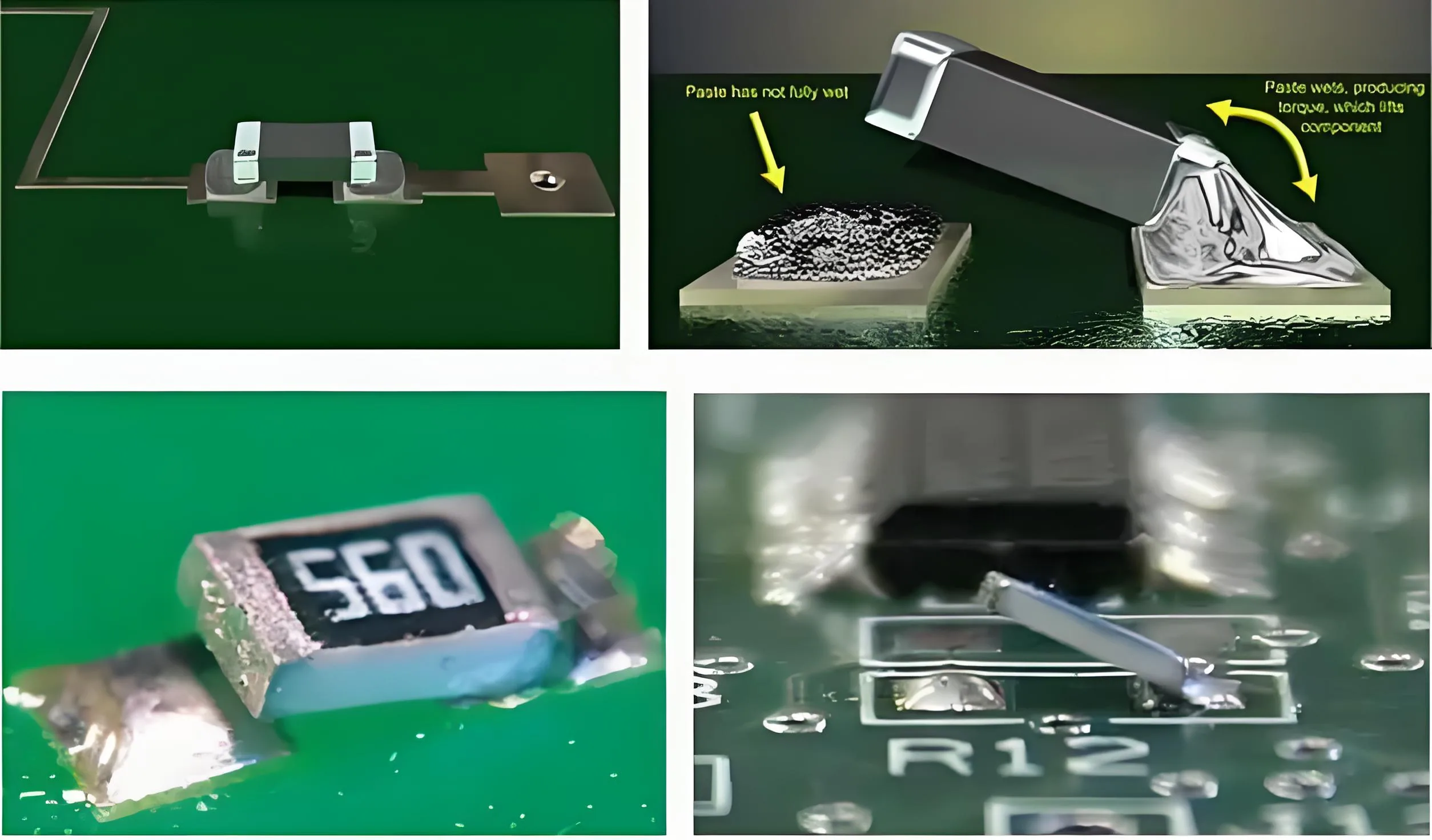

No SMT (Tecnologia de montagem em superfície) processo de montagem, o defeito de marcação para exclusão - onde uma extremidade de um componente do chip se afasta da almofada (como mostrado na Figura 1)—é um dos problemas mais comuns. Ocorre frequentemente em componentes passivos de pequeno porte, particularmente 0402 capacitores e resistores de chip. Este artigo fornece uma análise aprofundada, com base no Design de Experimentos (CORÇA) metodologia, da relação entre registro incorreto do estêncil e defeitos de marcação para exclusão, e propõe soluções práticas e eficazes.

-

Mecanismo e impacto dos defeitos de marcação para exclusão

A causa fundamental da marcação para exclusão é um desequilíbrio na tensão de soldagem nos dois terminais de um componente. Quando a pasta de solda derrete, diferenças na tensão superficial ou tempos de fusão assíncronos podem fazer com que o componente seja puxado para cima na extremidade onde a pasta de solda derrete mais tarde.

1.1 Mecanismo de formação de defeitos de lápide

Durante a soldagem por refluxo, ambas as superfícies superior e inferior do componente do chip são aquecidas. Geralmente, a almofada com a maior área exposta aquece primeiro, atingir uma temperatura acima do ponto de fusão da pasta de solda. Como resultado, a extremidade do componente que é molhada posteriormente é frequentemente puxada para cima pela tensão superficial da solda já derretida na extremidade oposta.

Fórmula de equilíbrio de tensão de soldagem:

F_net = F1 – F2 = γ_lv (cosθ₂ – cosθ₁) · eu

Onde:

F_net é a força de tensão resultante,

γ_lv é a tensão superficial do vapor líquido,

θ é o ângulo de contato,

L é o comprimento da almofada.

1.2 Fatores que contribuem para defeitos de exclusão

Com base na análise de dados de campo, defeitos de marcação para exclusão são influenciados principalmente pelos seguintes fatores:

-

Projeto de PCB Fatores (30%): Design de tamanho de almofada irregular e layout abaixo do ideal

-

Material Fatores (25%): Fraca soldabilidade dos componentes, terminações oxidadas

-

Fatores de Processo (45%): Registro incorreto da pasta de solda, precisão de posicionamento insuficiente, perfil de temperatura de soldagem por refluxo inadequado

-

Projeto Experimental e Metodologia do DOE

Para resolver o problema de exclusão causado por registro incorreto em uma impressora de estêncil DEK, a equipe técnica da UGPCB projetou um DOE rigoroso para identificar a combinação ideal de parâmetros de processo.

2.1 Objetivos Experimentais e Definição de Valor Característico

Valor característico: Registro incorreto da pasta de solda (unidade: milímetros)

Tipo de característica: Quanto menor, melhor

-

Equipamento de medição: AOI (Inspeção óptica automatizada)

-

Método de medição: Para cada combinação, medir 10 Placas. Em cada tabuleiro, medir o registro incorreto da pasta de solda em cinco 0402 almofadas de componentes, e tome o valor máximo como o registro incorreto daquele quadro.

-

Método de cálculo: O valor médio de erros de registro em todo o 10 placas é considerado o valor de registro incorreto para aquela combinação de parâmetros.

2.2 Seleção de Fatores Fixos e Experimentais

Fatores Fixos:

-

Tipo de placa: Lago Rochoso (Informações)

-

Linha de produção: Linha 14

-

Estêncil: O mesmo estêncil usado em todo

-

Rodo: O mesmo conjunto de rodo usado em todo

-

Condição Mecânica: Equipamento passou por manutenção

Fatores Experimentais:

-

Fator A: Tempo de retenção de vácuo (Controla o nível de força de vácuo ajustando a duração do tempo de espera)

-

Fator B: Largura do trilho transportador (Ajusta a largura para proteger PCB e impedir o movimento)

-

Fator C: Pressão do rodo

-

Fator D: Velocidade de impressão

-

Fator E: Distância entre marcas fiduciais

-

Resultados Experimentais e Análise

O experimento foi conduzido em duas etapas: a primeira fase avaliada em busca de fatores significativos, e o segundo estágio otimizou a combinação de parâmetros.

3.1 Conclusões da primeira fase

Efeitos Fatoriais Significativos: UM, ANÚNCIO (interação), CD (interação), E

Fatores selecionados para a Segunda Etapa: UM, C, D, E

Fatores Altamente Significativos: UM, ANÚNCIO, CD

Descoberta inesperada: Fator B (Largura do trilho transportador), inicialmente considerado altamente influente, não mostrou efeito significativo. Os efeitos mais significativos foram efeitos de interação.

3.2 Experimento da segunda etapa e análise ANOVA

Os resultados da ANOVA indicaram que os Fatores A, C, e D não foram significativos na segunda etapa. Isso sugere que as principais variações observadas foram devidas a erros aleatórios, indicando que a otimização do parâmetro atingiu um nível quase ideal.

-

Parâmetros e Padronização de Processo Ideal

Com base nos resultados experimentais, os parâmetros ideais do processo de produção foram determinados:

Mesa 1: Comparação dos parâmetros do processo antes e depois da melhoria

| Parâmetro | Pré-Melhoria | Pós-Melhoria | Mudar |

|---|---|---|---|

| Pressão do rodo | 6.0 KG | 5.4 KG | Diminuir 10% |

| Velocidade de impressão | 40 MM/SEG | 50 MM/SEG | Aumentar 25% |

| Tempo de retenção de vácuo | 0.4 SEC | 0.4 SEC | Sem alteração |

| Distância da Marca Fiducial | 361.9 | 361.9 | Sem alteração |

| Largura do trilho transportador | 244.3 | 244.3 | Sem alteração |

Justificativa para a combinação de parâmetros selecionados:

-

Fator A (Tempo de retenção de vácuo): Selecionado 0.4 SEC dentro da faixa de 0,4~0,8 SEC para minimizar a perda de tempo da impressora.

-

Fator C (Pressão do rodo): Selecionou o nível inferior de 5.4 KG, pois a pressão excessiva pode causar deformação do estêncil e deposição de pasta de solda mais espessa.

-

Fator D (Velocidade de impressão): Selecionado 50 MM/SEG, pois velocidades mais altas podem levar a uma liberação deficiente da pasta de solda.

-

Avaliação de benefícios e análise de custos

Após a otimização dos parâmetros do processo, benefícios econômicos significativos e melhorias de qualidade foram alcançados:

5.1 Resultados de melhoria de qualidade

A taxa de defeitos de marcação para exclusão diminuiu de 29% para 18%, um 11 redução de pontos percentuais. Calculado de acordo com os padrões IPC-7912, o índice de capacidade do processo Cp melhorou de 0.89 para 1.32, e Cpk melhorou de 0.72 para 1.08.

5.2 Cálculo do benefício econômico

-

Economia de custos de retrabalho: 66 menos placas defeituosas por linha SMT por semana. No 2 minutos de retrabalho por placa:

Economia de mão de obra = 66 placas × 2 min/placa × 8 linhas × 4 semanas = 4224 min/mês

Economia de custos = 90 RMB/hora × (4224 / 60) = 6,336 RMB/mês -

Lucro de aumento de produção: Pré-melhoria, os ajustes da impressora para registro incorreto levaram aproximadamente. 5 min/linha/dia:

Economia de mão de obra = 5 min/dia × 30 dias × 8 linhas = 1200 min/mês

Lucro de aumento de produção = (1200 / 60 / 24) × 1500 pranchas/dia × 90 RMB/placa = 112,500 RMB -

Economia total de custos mensais = 6,336 + 112,500 = 118,836 RMB

-

Construindo um Sistema de Controle de Qualidade de Processo Completo

Para resolver completamente os problemas de exclusão, é essencial estabelecer um sistema abrangente de garantia de qualidade que cubra todas as etapas: materiais recebidos → produção em processo → inspeção do produto acabado → análise de falhas pós-venda.

6.1 Controle de qualidade de entrada (IQC)

IQC é o primeiro ponto de verificação. Principais matérias-primas, como folha de cobre PCB e substratos exigem inspeção de amostragem de aparência e dimensional: A superfície da folha de cobre deve estar livre de oxidação, furos, e arranhões; a tolerância da espessura do substrato deve atender ao padrão de ± 0,05 mm.

6.2 Controle de qualidade em processo (IPQC)

IPQC abrange todo o processo de fabricação de PCB, with “quality checkpoints” after each key operation. Após a imagem da camada interna, inspecionar largura/espaçamento do traço e uniformidade de gravação; após laminação, use a inspeção por raios X para verificar se há vazios entre camadas e registros incorretos; após o chapeamento, use testadores de espessura de cobre para medir a espessura do furo e da superfície do cobre.

6.3 Controle de Qualidade Final (CQF)

FQC é o teste final antes do envio, cobrindo três dimensões principais: aparência, desempenho elétrico, e confiabilidade. Para aparência, use uma combinação de inspeção manual e AOI; eletricamente, executar 100% sonda voadora ou teste de pregos para garantir que não haja aberturas ou curtos; para confiabilidade, realizar testes ambientais com base nos requisitos do cliente.

-

Recomendações de otimização de design de PCB

Além da otimização de processos, A otimização do projeto de PCB é crucial para evitar defeitos de exclusão.

7.1 Padrões de design de almofada

Otimize o projeto do padrão de terreno — Garanta dimensões adequadas de extensão da plataforma. Evite cenários onde a borda da almofada (linha reta) forma um ângulo de molhamento superior a 45°. De acordo com os padrões IPC-7351, para 0402 componentes, o espaçamento das almofadas deve ser controlado dentro de 0,35±0,05mm, e a largura da almofada deve ser 0,5±0,05mm.

7.2 Estratégia de otimização de layout

O mau layout dos componentes pode levar a variações significativas de tamanho entre componentes no PCB. Durante a soldagem por refluxo, isso causa diferenças excessivas de temperatura, aquecimento desigual em ambos os lados de um componente, e lápide. Evite colocar pequenos componentes próximos a dispositivos de alta potência durante o projeto para garantir uma distribuição uniforme de calor.

-

Ações de Acompanhamento e Melhoria Contínua

As seguintes medidas foram implementadas para garantir a sustentabilidade das melhorias:

8.1 Monitoramento Contínuo e Análise Estatística

Coletar continuamente dados de rendimento de marcação para exclusão para 30 dias, utilizar cartas de controle para monitoramento, e confirmar a eficácia da melhoria sustentada. Os dados de outubro mostraram uma melhoria sustentada significativa, com efeitos positivos contínuos no registro incorreto.

8.2 Análise de causalidade e padrões de controle

Com base em resultados de melhoria, estudar a relação causal entre registro incorreto e exclusão, estabelecer padrões de controle, e integrá-los na gestão diária. Implement a “quality traceability code” for each PCB, registrando informações como lote de matéria-prima, equipamento de produção, dados de inspeção, e operador.

8.3 Expansão e Transferência de Tecnologia

Estender as conclusões desta DOE para outras linhas de produção e modelos de produtos. Estabeleça um banco de dados de parâmetros de processo, padronizar parâmetros para soluções comprovadas, e reduzir o tempo de depuração do novo programa de 24 horas para 3 horas.

-

Conclusão e perspectivas

Usando a metodologia DOE, identificamos com sucesso os principais parâmetros do processo que afetam o registro incorreto da pasta de solda e reduzimos a taxa de defeitos de marcação para exclusão de 29% para 18% através da otimização de parâmetros. Isso alcança uma economia de custos mensal de aproximadamente ¥ 118.836, traduzindo-se em economias anualizadas de cerca de ¥ 1,426 milhão.

Olhando para frente, aprofundaremos ainda mais a pesquisa de processos, explore a aplicação da tecnologia de IA na otimização de parâmetros de processo, construir sistemas inteligentes de otimização de processos, e alcançar a melhoria contínua na qualidade do produto e na eficiência da produção.

Para fabricantes de eletrônicos com necessidades de introdução de novos produtos, é aconselhável escolher um provedor de soluções completo como UGPCB, que integra design de PCB, fabricação, PCBA, e PECVD serviços. Consideramos possíveis problemas durante os processos de PCB e PCBA desde a fase de design, realizar vários testes de simulação, e implementar um sistema de controle de qualidade de processo completo, desde a entrada de materiais até testes e embalagem, garantindo estabilidade e consistência da qualidade do produto.