В эпоху промышленности 4.0, Глобальная производственная отрасль по -прежнему сталкивается 15%-20% дохода (Асф 2023 данные), с печатная плата Сектор является важной жертвой. Как реализовать научные и разумные качественные инструменты для достижения полного качества раннего предупреждения и контроля в Производство печатных плат стал ключом к созданию основной конкурентоспособности в отрасли окружной платы. Эта статья углубится в практическое применение UGPCB, Предоставление углубленного анализа правил применения APQP, PPAP, MSA, FMEA, Спк, и инструменты CP, раскрытие основной логики их совместной работы.

я. Четырехмерная модель стоимости системы качественных инструментов

Современная система управления качеством может быть абстрагирована в четырехмерную структуру: Профилактика измерения (FMEA), Управление измерением (SPC/CP), Улучшение измерение (MSA), Измерение стандартизации (APQP/PPAP). Среди них, APQP служит основой, Построение всеобъемлющего Защита качества печатной платы сеть через пять этапов:

1. Стадия планирования и определения:

Использование QFD (Развертывание функции качества) Чтобы перевести требования клиентов в CTQ (Критические характеристики качества). Например, an automotive component company transformed the customer’s vague demand for “driving comfort” into 12 измеримые показатели на этом этапе.

2. Стадия дизайна продукта PCB:

Принятие DFMEA для профилактики неудач. Например, наш дизайн печатной платы Департамент уменьшил значение RPN риска сигнала от RPN 210 к 45 При проектировании Высокочастотные круговые платы для клиента, снижение стоимости изменения дизайна за счет 67%.

3. Стадия проектирования процесса:

Применение методов Тагучи для оптимизации параметров процесса. Компания по полупроводнике повысила свою стоимость CPK из 0.9 к 1.6 во время процесса травления.

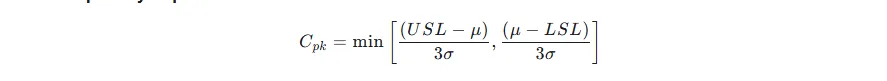

Модель улучшения возможностей процесса:

При оптимизации параметров процесса делает м приблизиться к центру спецификации и а уменьшается, CPK значительно улучшается.

II. Золотой треугольник применения инструмента совместного

1. Механизм передачи риска FMEA

В производстве автомобильных проволочных жгутов, Анализ PFMEA выявил три категории высокого риска в процессе обжима терминала:

- Опытное отклонение высоты (RPN = 128)

- Изоляция кожи поломки (RPN = 96)

- Недостаточная экспозиция проводника (RPN = 84)

Эти точки риска были преобразованы в 23 Критические характеристики управления через матрицу передачи риска, С соответствующими разработанными планами мониторинга SPC.

2. Роль защиты от измерений MSA

Анализ системы измерения формования точной инъекции предприятия показал:

Гр&Р=15.8%<30%(приемлемый)

Однако, Различия между частями учитывают только 38%, Указывая о недостаточном разрешении системы измерения. После обновления микрометра до лазерного измерительного прибора, Гр&R упал до 8.2%.

3. Практика управления процессом SPC

В процессе размещения SMT, наш PCBA Factory Использовал диаграмму управления X-BAR-R для мониторинга толщины пая:

Центральная линия кл=120мм

Ucl=125мм,LCL=115мм

Когда семь последовательных моментов показали тенденцию к восходящей тенденции, Своевременное предупреждение предотвратило партийные сварки дефектов.

III. Эволюция инструмента при цифровом преобразовании

Современные системы управления качеством достигли интеграции инструментов:

1. APQP Digital Platform:

Полный производитель транспортных средств сократил цикл разработки 40% через систему PLM.

2. AI-управляемый FMEA:

Использование исторических данных для обучения моделей прогнозирования рисков, повышение точности идентификации сбоев 35%.

3. IoT+SPC:

Наша компания развернулась над 2000 датчики в обработчиках ЧПУ, Достижение визуализации возможностей процесса в реальном времени во время фрезерования PCB.

IV. Типичные тематические исследования в отраслевых приложениях

Случай 1: Новый энергетический автомобильный аккумулятор

- Комбинация приложений: APQP+DFMEA+MSA

- Ключевой прорыв: Оптимизировал воспроизводимость измерения межсексуалов MSA 22% к 8%, и увеличение силы расширения модуля CPK из 1.0 к 1.5.

Случай 2: Медицинское оборудование производство печатной платы

- Комбинация инструментов: PFMEA+SPC+CP

- Эффект реализации: Наша компания печатная плата Стандартное отклонение контроля импеданса уменьшилось с 3 Ом до 0,8 Ом, достижение 100% Ставка первого прохождения в PPAP клиента.

В. Руководство по предотвращению дорожных камней и подводных камней

Трехфазный метод введения:

1. Фонд строительный период (6 месяцы):

Завершите проверку системы MSA и установите основные контрольные точки SPC.

2. Период интеграции системной интеграции (12 месяцы):

Интегрировать процессы APQP и FMEA.

3. Цифровой период расширения прав и возможностей (18 месяцы):

Создайте качественную платформу больших данных.

Общие ошибки предупреждение:

- Treating FMEA as a “paper document for audit compliance.”

- Использование теоретических значений вместо данных процесса для ограничений управления SPC.

- Игнорирование линейного анализа системы измерения в MSA.

Заключение

Когда эти шесть инструментов образуют органическую экосистему, наша компания достигает составного преимущества 20% Снижение качественных затрат, 35% уменьшение жалоб клиентов, и 30% сокращенный цикл от дизайна продукта PCB до доставки (в соответствии с УГКПБ Финансовый отчет компании). На фоне волны заводских интеллектуальных производственных возможностей повышение, Эти классические инструменты оживляют в цифровой форме, Непрерывно расширяет возможности быстрого развития нашей компании.