ในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์ที่พัฒนาอย่างรวดเร็ว, SMT ข้อบกพร่องของการฝังศพ (โดยทั่วไปเรียกว่าเอฟเฟกต์แมนฮัตตันหรือข้อบกพร่องของหลุมฝังศพ) ยังคงเป็นคอขวดที่สำคัญซึ่งจำกัดการปรับปรุงใน PCB และ พีซีบี ผลผลิตแรกผ่าน. เนื่องจากความก้าวหน้าที่ขับเคลื่อนด้วย AI ช่วยขับเคลื่อนการอัพเกรดเทคโนโลยี PCB อย่างครอบคลุม, นวัตกรรมด้านวัสดุ, กระบวนการ, และสถาปัตยกรรมกำลังนำไปสู่วงจรอุตสาหกรรมใหม่. การนำส่วนประกอบชิปขนาดเล็กมาใช้อย่างแพร่หลาย, เช่น 0402 (01005) แพคเกจ, ได้นำไปสู่การฟื้นตัวของปรากฏการณ์แมนฮัตตันด้วยอัตราการเกิดที่สูงขึ้น, กลายเป็นความท้าทายที่หลีกเลี่ยงไม่ได้ในการผลิตระดับไฮเอนด์. บทความนี้นำเสนอการวิเคราะห์เชิงลึกเกี่ยวกับสาเหตุการฝังศพตามข้อมูลระหว่างประเทศ มาตรฐาน IPC และโมเดลเครื่องกล, พร้อมนำเสนอกลยุทธ์การป้องกันแบบครบวงจรที่ครอบคลุมการออกแบบ, วัสดุ, และการเพิ่มประสิทธิภาพกระบวนการ.

ปรากฏการณ์แมนฮัตตัน: นักฆ่าที่มองไม่เห็นในการบัดกรี SMT

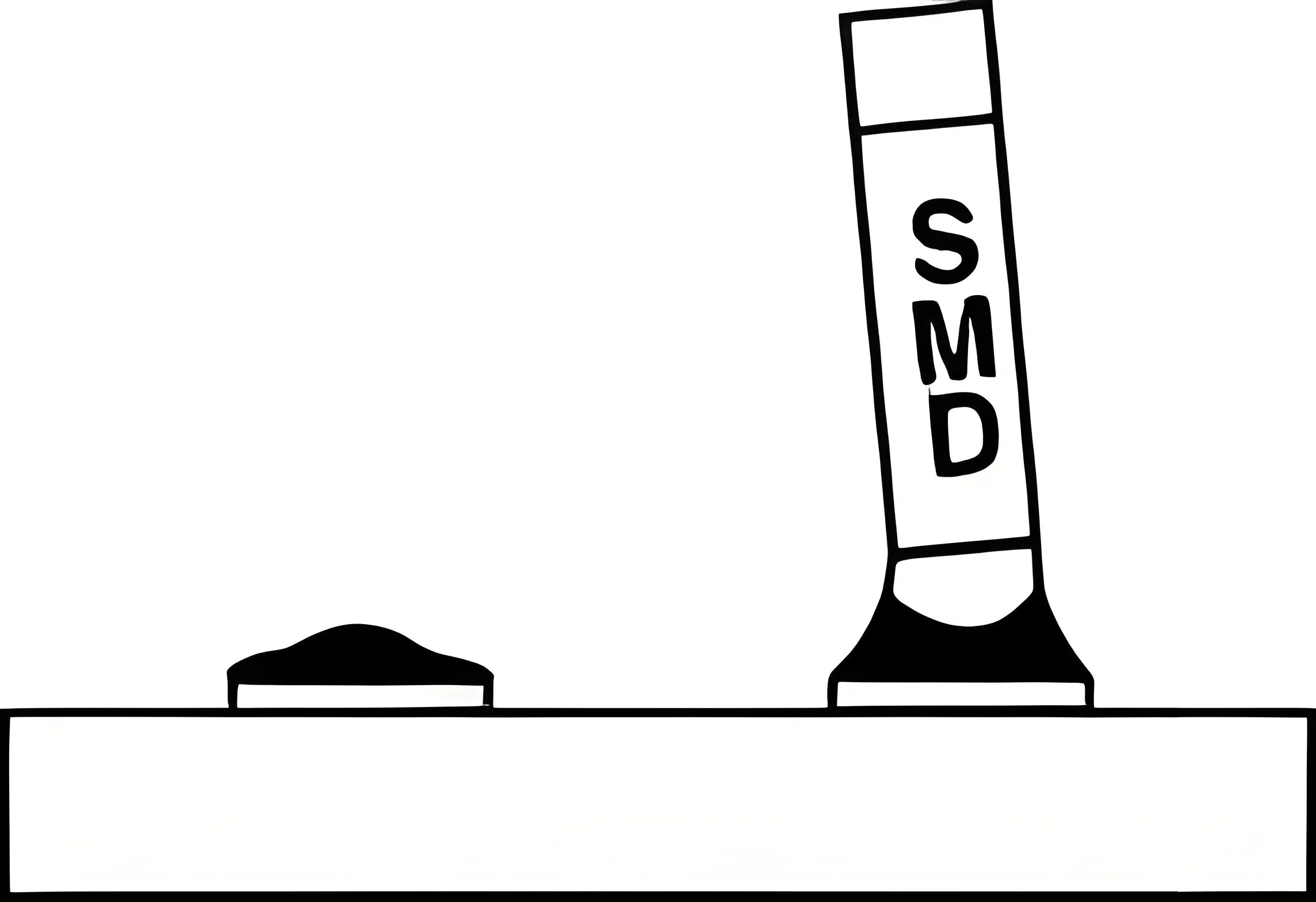

ปรากฏการณ์แมนฮัตตันเป็นข้อบกพร่องทั่วไปในการบัดกรีแบบรีโฟลว์ SMT, โดยที่ปลายด้านหนึ่งของส่วนประกอบชิปยกออกจากแผ่น, หมุนในแนวตั้งเป็นมุม (โดยทั่วไปคือ 30°–90°), มีลักษณะคล้ายตึกระฟ้าหรือป้ายหลุมศพ จึงเป็นที่มาของชื่อนี้. ข้อบกพร่องนี้ไม่เพียงแต่ส่งผลต่อการเชื่อมต่อทางไฟฟ้าเท่านั้น แต่ยังทำให้เกิดการลัดวงจรได้อีกด้วย, ข้อต่อเย็น, และประเด็นอื่นๆ, ความน่าเชื่อถือของผลิตภัณฑ์ลดลงอย่างมาก.

ปัญหาหลักเกิดจากการไม่สมดุลของแรงบิดที่เกิดจากแรงที่ไม่เท่ากันที่ปลายส่วนประกอบ. เมื่อสารบัดกรีที่ปลายด้านหนึ่งละลายก่อนและทำให้เกิดแรงเปียก, ในขณะที่ฝั่งตรงข้ามยังคงไม่ละลาย, ส่วนต่างของแรงตึงผิวจะดึงส่วนประกอบให้ตั้งตรง, ก่อตัวเป็นหลุมฝังศพ. ตามรุ่นเครื่องกล, การฝังศพเกิดขึ้นเมื่อค่าความสมดุล Eb เกิน 1.

กลไกทางกลและพารามิเตอร์สำคัญของปรากฏการณ์แมนฮัตตัน

การวิเคราะห์แบบจำลองกำลัง

แรงที่กระทำต่อส่วนประกอบระหว่างการบัดกรีแบบรีโฟลว์นั้นซับซ้อนและรวมถึงช่วงเวลาต่อไปนี้เป็นหลัก:

-

ต่อต้านช่วงเวลาที่:

-

T1 = มก.คอส(ก+ข) (แรงโน้มถ่วงขององค์ประกอบ)

-

T2 = γωคอส(ก/2) (แรงตึงผิวของโลหะบัดกรีหลอมเหลวที่ด้านล่างส่วนประกอบ)

-

T5 = แอดคอส(ก+ข) (แรงยึดเกาะของสารบัดกรี)

-

-

ช่วงเวลาแห่งการขับขี่:

-

T3 = γHซิน(ก+ดี) (แรงตึงผิวที่ส่วนปลายของส่วนประกอบ)

-

T6 = MVDCOS(ก+ข) (แรงที่เกิดจากการสั่นสะเทือนของสายพานลำเลียง)

-

T7 = Lhρgdcos(ก+ข) (การลอยตัวสูงสุดจากการสร้างก๊าซในครีมประสาน)

-

ปัจจัยความสมดุล Eb - (T3 + T6 + T7) / (T1 + ที2 + T5)

เมื่ออีบ > 1, ช่วงเวลาการขับขี่มีมากกว่าช่วงเวลาต้านทาน, ทำให้เกิดปรากฏการณ์แมนฮัตตันอย่างหลีกเลี่ยงไม่ได้.

บทบาทที่สำคัญของแรงตึงผิว

สารบัดกรีหลอมเหลวช่วยลดพื้นที่ผิวตามหลักการลดพลังงาน. แรงตึงผิวของมันถูกกำหนดเป็น σ = (Fs – Fv) · n1, โดยที่ Fs คือพลังงานที่ปราศจากพื้นผิว, Fv คือพลังงานที่ไม่มีปริมาตร, และ n1 คือจำนวนโมเลกุลต่อหน่วยพื้นที่.

จากสมการลาปลาซ, แรงดันเพิ่มเติมที่พื้นผิวของเหลวคือ: แพดด์ = 2σH, โดยที่ H = ½(1/R1 + 1/R2). ความแตกต่างในความโค้งของโลหะบัดกรีหลอมเหลวที่ปลายส่วนประกอบทำให้เกิดแรงดันเพิ่มเติมที่ไม่เท่ากัน, นำไปสู่แรงตึงผิวที่ไม่สม่ำเสมอและเริ่มการฝังศพ.

การวิเคราะห์ของ 16 ปัจจัยสำคัญที่มีอิทธิพลต่อปรากฏการณ์แมนฮัตตัน

การออกแบบ PCB และปัจจัยด้านวัสดุ

-

การออกแบบแผ่นรองแบบอสมมาตร: การไม่ปฏิบัติตามมาตรฐาน IPC-7351/IPC-SM-782 ส่งผลให้ความจุความร้อนไม่สม่ำเสมอ. ขนาดแผ่นที่แนะนำต้องเป็นไปตามมาตรฐานอย่างเคร่งครัด; เช่น, สำหรับ 0402 ส่วนประกอบ, ความยาวแป้น A = 1.50 มม, ความกว้าง ข = 0.50 มม.

-

ไม่ตรงกันระหว่างระยะห่างของส่วนประกอบและแผ่น PCB: ทำให้เกิดแรงเปียกที่ไม่สมดุล.

-

การเปลี่ยนแปลงความจุความร้อนในแผ่นอิเล็กโทรด: แผ่นขนาดใหญ่มีความจุความร้อนสูงกว่า, ให้ความร้อนช้าลง, และชะลอการหลอมโลหะบัดกรี.

-

พื้นผิว PCB การนำความร้อน: อุบัติการณ์สูงสุดเมื่อใช้ซับสเตรตอีพอกซีแบบกระดาษ (≥8%), ตามด้วยแก้วอีพ็อกซี่ (ทรงกลม 5%), และต่ำสุดด้วยอลูมินาเซรามิก (≤2%).

-

ปริมาณการวางประสานแบบอสมมาตร: การพิมพ์ผิดหรือความหนาไม่สอดคล้องกันทำให้เกิดความแตกต่างด้านความจุความร้อน.

-

ENIG การปนเปื้อนของชั้นนิกเกิลหรือการเกิดออกซิเดชัน: ส่งผลให้ความสามารถในการเปียกน้ำไม่ดีและมีเวลาเปียกนานขึ้น.

-

การเคลือบ HASL แบบบาง: สร้างชั้น IMC ที่ต่ำกว่า, แรงเปียกไม่เพียงพอ.

-

การเปลี่ยนแปลงกิจกรรมของ Solder Paste: ความสม่ำเสมอของฟลักซ์ต่ำหรือการระเหยล่วงหน้ามากเกินไป.

ปัจจัยกระบวนการและอุปกรณ์ SMT

-

การให้ความร้อนไม่สม่ำเสมอที่ปลายส่วนประกอบ: ความแปรผันของอุณหภูมิด้านข้างของเตาอบ Reflow ∆T > ±2°C จะทำให้ปลายด้านหนึ่งละลายก่อน.

-

การจัดวางส่วนประกอบที่ไม่ตรงแนว: >25% ความคลาดเคลื่อนในการทับซ้อนกันของแผ่นระหว่างส่วนประกอบกับ PCB ทำให้เกิดการถ่ายเทความร้อนที่ไม่สม่ำเสมอ.

-

การฝังศพเนื่องจากตำแหน่งแบบไม่สัมผัส: ส่วนประกอบที่ไม่ได้สัมผัสกับสารบัดกรีจนเกินไปจะขัดขวางการนำความร้อน.

-

การโจรกรรมบัดกรีหรือช่องลมจากจุดเชื่อมต่อที่อยู่ติดกัน: ลดปริมาณการบัดกรี, การเปลี่ยนแปลงความจุความร้อน.

-

เอฟเฟกต์ผนังลมในเตาอบแบบ Reflow: ความถี่พัดลมไม่ถูกต้องทำให้เกิดความแตกต่างของอุณหภูมิเฉพาะจุด.

-

การอุ่นเครื่องไม่เพียงพอ: อุณหภูมิหรือระยะเวลาอุ่นไม่เพียงพอจะเพิ่ม ΔT.

-

การวางแนวส่วนประกอบที่ไม่เหมาะสม: ไม่สามารถรับประกันได้ว่าปลายทั้งสองจะเข้าสู่โซน reflow พร้อม ๆ กัน.

-

การใช้บรรยากาศ N2 ไม่ถูกต้อง: การป้องกันการเกิดออกซิเดชันมากเกินไปจะช่วยเร่งการเปียกเริ่มแรก, ลดหน้าต่างการปรับ ΔT.

กลยุทธ์การป้องกันและแก้ไขที่ครอบคลุมสำหรับปรากฏการณ์แมนฮัตตัน

Optimizing Pad Design – Adhering to IPC Standards

การปฏิบัติตามมาตรฐาน IPC-7351B อย่างเคร่งครัดสำหรับการออกแบบแผ่นอิเล็กโทรดถือเป็นพื้นฐาน. ขนาดแผ่นที่แนะนำ (เป็น มม) เป็น:

| ประเภทส่วนประกอบ | ความยาวแผ่น (อัน) | ความกว้างของแพด (ข) | ระยะห่างของแพด (C) | ความยาวแผ่นรองใต้ส่วนประกอบ (d) |

|---|---|---|---|---|

| 0201 | 0.75 | 0.23 | 0.23 | 0.31 |

| 0402 | 1.50 | 0.50 | 0.50 | 0.60 |

| 0603 | 2.10 | 0.90 | 0.60 | 0.90 |

| 0805 | 2.60 | 1.20 | 0.70 | 1.30 |

ตรวจสอบให้แน่ใจว่าแผ่นมีความสมมาตร; ความยาวของแผ่นรองใต้ส่วนประกอบควรเกินความกว้างของปลายโลหะเพื่อเพิ่มโมเมนต์ป้องกันการเกิดหลุมศพ T2.

การปรับปรุงกระบวนการพิมพ์และการจัดตำแหน่ง

-

การควบคุมการพิมพ์แบบวางประสาน: ใช้ 3D SPI เพื่อตรวจสอบความหนาและพื้นที่ของการวาง, ทำให้มั่นใจได้ถึงความแตกต่างของปริมาตรระหว่างปลาย <10%. รักษาความหนาไว้ที่ 100–130μm, ด้วยการทำความสะอาดลายฉลุและการทดสอบแรงดึงเป็นประจำ.

-

การเพิ่มประสิทธิภาพความแม่นยำของตำแหน่ง: ใช้เครื่องจัดวางความเร็วสูงซีรีส์ Siemens SX พร้อมการปรับเทียบด้วยเลเซอร์ 3 มิติเพื่อความแม่นยำในการจัดวาง ±25μm, ทำให้มั่นใจได้ถึงการสัมผัสที่สม่ำเสมอระหว่างปลายส่วนประกอบและสารบัดกรี.

-

การเพิ่มประสิทธิภาพการวางแนวส่วนประกอบ: การออกแบบที่มีแกนยาวของส่วนประกอบตั้งฉากกับเส้นจำกัดการรีโฟลว์, ช่วยให้สามารถเข้าปลายทั้งสองข้างเข้าสู่โซนหลอมเหลวพร้อมกันเพื่อการหลอมแบบซิงโครไนซ์.

การควบคุมโปรไฟล์การบัดกรี Reflow ที่แม่นยำ

-

การอุ่นเครื่องอย่างเพียงพอ: อุ่นที่อุณหภูมิ 150–180°C เป็นเวลา 60–120 วินาที, ลด ΔT ระหว่างปลายให้อยู่ภายใน ±2°C.

-

ทางลาดที่ควบคุมได้: รักษาความลาดเอียงไว้ที่ 1.0–2.0°C/วินาทีเพื่อหลีกเลี่ยงการเปลี่ยนแปลงจากความร้อน.

-

อุณหภูมิสูงสุด: 235–245°C สำหรับการบัดกรีไร้สารตะกั่ว, ด้วยเวลาเหนือของเหลว 45–75 วินาที.

-

ความสม่ำเสมอของอุณหภูมิเตาอบ: ตรวจสอบและปรับเทียบอุณหภูมิเตาอบอย่างสม่ำเสมอ, สร้างความมั่นใจในการเปลี่ยนแปลงของกระดานด้านข้าง <±2°ซ.

Alt: การเปรียบเทียบระหว่างการปรับให้เหมาะสมกับ. โปรไฟล์การบัดกรีแบบรีโฟลว์มาตรฐานเน้นความแตกต่างของอุณหภูมิที่อุ่นและจุดสูงสุด.

การอัพเกรดวัสดุและอุปกรณ์

-

การเลือกวางประสาน: ใช้เพสต์ที่ไม่ใช่ยูเทคติกที่มีจุดหลอมเหลวคู่เพื่อยืดเวลาการทำให้เปียกเต็มที่และลด ΔT. เพสต์ความหนืดสูงให้ความต้านทานเชิงกลเพื่อตอบโต้แรงตึงผิว.

-

อัพเกรดอุปกรณ์: ใช้ระบบจัดเรียง ERSA พร้อมการป้องกัน N2 16 โซน, ควบคุมความผันผวนของอุณหภูมิสูงสุดภายใน ±1.5°C.

-

การปรับปรุงระบบ AOI: ใช้การตรวจสอบด้วยแสงอัตโนมัติด้วยความแม่นยำ 0.02 มม.² สำหรับการตรวจจับหลุมศพแบบเรียลไทม์.

ระบบป้องกันและตรวจสอบย้อนกลับที่ขับเคลื่อนด้วยข้อมูล

สร้างระบบตรวจสอบย้อนกลับทางดิจิทัลแบบเต็มกระบวนการโดยใช้ MES ในการตรวจสอบ 120+ พารามิเตอร์กระบวนการที่สำคัญ, บันทึกข้อมูลต่อบอร์ดสำหรับตำแหน่งการวางตำแหน่งและอุณหภูมิการบัดกรี. เมื่ออัตราการฝังศพเกินเกณฑ์ (เช่น, >1.5% สำหรับ 0402 ส่วนประกอบ), ระบุอุปกรณ์และผู้ปฏิบัติงานเฉพาะอย่างรวดเร็วเพื่อการแก้ไขตามเป้าหมาย.

ใช้การควบคุมกระบวนการทางสถิติของ SPC เพื่อตรวจสอบพารามิเตอร์หลัก เช่น ปัจจัยความสมดุล Eb, ∆T, และการชดเชยตำแหน่งแบบเรียลไทม์, สร้างกลไกการเตือนภัยล่วงหน้าเพื่อป้องกันเชิงรุก.

บทสรุป: กลยุทธ์บูรณาการสำหรับ 99.9% อัตราผลตอบแทนผ่านครั้งแรก

ปรากฏการณ์แมนฮัตตันเป็นปัญหาหลายประการในการผลิต SMT ซึ่งจำเป็นต้องมีการป้องกันอย่างเป็นระบบ:

-

ออกแบบก่อน: ปฏิบัติตามมาตรฐาน IPC-7351 อย่างเคร่งครัด, เพิ่มประสิทธิภาพการออกแบบแผ่น, และมั่นใจในความสมดุลทางความร้อน.

-

ความแม่นยำของกระบวนการ: ควบคุมการพิมพ์, ตำแหน่ง, และขั้นตอนการรีโฟลว์เพื่อลดความแตกต่างของ ΔT และเวลาที่เปียกให้เหลือน้อยที่สุด.

-

วัสดุคุณภาพสูง: เลือกสารบัดกรีที่มีกิจกรรมที่เหมาะสมและการกระจายฟลักซ์ที่สม่ำเสมอ.

-

อุปกรณ์ที่มั่นคง: ตรวจสอบให้แน่ใจว่าความสม่ำเสมอของอุณหภูมิเตาอบและความแม่นยำของตำแหน่งเป็นไปตามมาตรฐาน.

-

แนวทางที่ขับเคลื่อนด้วยข้อมูล: ใช้การตรวจสอบย้อนกลับทุกกระบวนการและ SPC เพื่อการป้องกันการมองไปข้างหน้า.

โดยผ่านมาตรการเหล่านี้, ผู้ผลิต PCBA สามารถลดอัตราข้อบกพร่องของแมนฮัตตันได้ด้านล่าง 0.1%, บรรลุ 99.9% ผลผลิตแรกผ่าน, และตอบสนองความต้องการความน่าเชื่อถือขั้นสูงสุดของ PCB ระดับไฮเอนด์สำหรับเซิร์ฟเวอร์ AI และอุปกรณ์อิเล็กทรอนิกส์ในยานยนต์. ในระยะใหม่ของ พีซีบี การเปลี่ยนแปลงมูลค่าอุตสาหกรรม, การพิชิตปรากฏการณ์แมนฮัตตันไม่เพียงแต่เป็นความท้าทายทางเทคนิคเท่านั้น แต่ยังเป็นขั้นตอนสำคัญในการเพิ่มขีดความสามารถในการแข่งขันอีกด้วย.

ดำเนินการเลยวันนี้: สำหรับการรองรับการออกแบบแผ่นส่วนประกอบที่สอดคล้องกับ IPC หรือการเสนอราคาการประมวลผล PCBA, ติดต่อทีมเทคนิคของเราสำหรับโซลูชันแบบครบวงจรตั้งแต่การออกแบบ PCB ไปจนถึงการผลิต, แอสเซมบลี PCBA, และ พีอีซีวีดี การป้องกัน.