ในอุตสาหกรรมการผลิตอุปกรณ์อิเล็กทรอนิกส์, อัตราผลตอบแทนของ PCBA (ชุดประกอบแผงวงจรพิมพ์) การประมวลผลส่งผลโดยตรงต่อต้นทุนการผลิตและความสามารถในการแข่งขันของตลาด. การวิจัยขึ้นอยู่กับ IPC มาตรฐานสากลระบุว่าจนถึง 80% ของข้อบกพร่องในการผลิตสามารถระบุและปรับให้เหมาะสมได้ในระหว่างขั้นตอนการออกแบบ.

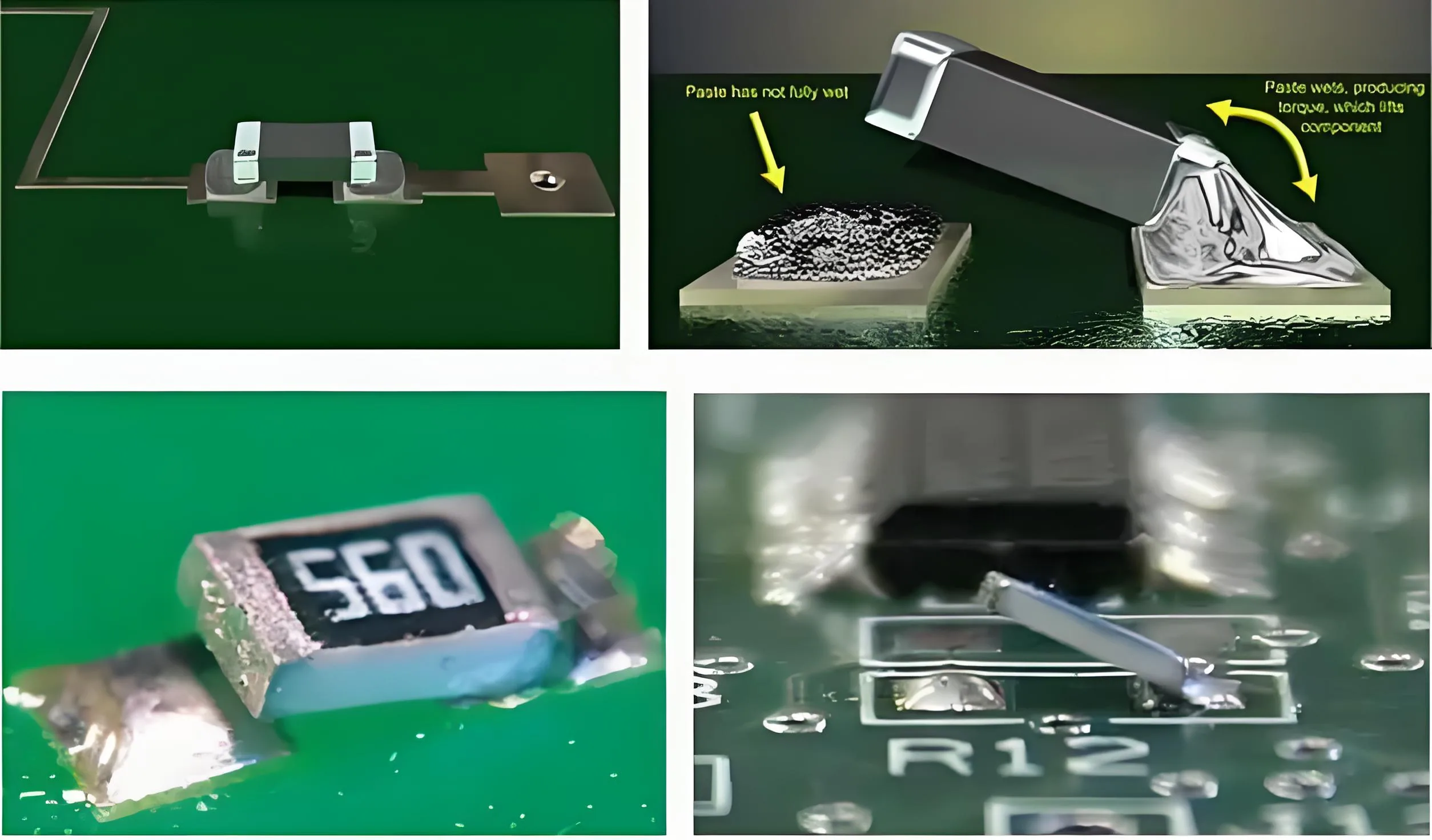

ใน SMT (เทคโนโลยี Mount Surface) กระบวนการประกอบ, ข้อบกพร่องของการฝังศพ โดยที่ปลายด้านหนึ่งของส่วนประกอบชิปยกออกจากแพด (ดังแสดงในรูป 1)— เป็นหนึ่งในปัญหาที่พบบ่อยที่สุด. มักเกิดขึ้นในส่วนประกอบแบบพาสซีฟขนาดเล็ก, โดยเฉพาะ 0402 ตัวเก็บประจุชิปและตัวต้านทาน. บทความนี้มีการวิเคราะห์เชิงลึก, ขึ้นอยู่กับการออกแบบการทดลอง (กรมวิชาการเกษตร) วิธีการ, ของความสัมพันธ์ระหว่างการลงทะเบียนลายฉลุผิดและข้อบกพร่องในการฝังศพ, และเสนอแนวทางแก้ไขที่ปฏิบัติได้จริงและมีประสิทธิภาพ.

-

กลไกและผลกระทบของข้อบกพร่องในการฝังศพ

สาเหตุพื้นฐานของการฝังศพคือความไม่สมดุลของแรงบัดกรีที่ขั้วทั้งสองของส่วนประกอบ. เมื่อเนื้อประสานละลาย, ความแตกต่างของแรงตึงผิวหรือเวลาในการหลอมแบบอะซิงโครนัสอาจทำให้ส่วนประกอบถูกดึงขึ้นด้านบนในตอนท้ายซึ่งสารบัดกรีจะละลายในภายหลัง.

1.1 กลไกการก่อตัวของข้อบกพร่องของการฝังศพ

ในระหว่างการบัดกรีแบบรีโฟลว์, พื้นผิวทั้งด้านบนและด้านล่างของส่วนประกอบชิปได้รับความร้อน. โดยทั่วไป, แผ่นที่มีพื้นที่เปิดโล่งที่ใหญ่ที่สุดจะร้อนขึ้นก่อน, ถึงอุณหภูมิที่สูงกว่าจุดหลอมเหลวของสารบัดกรี. เป็นผลให้, ส่วนปลายของส่วนประกอบที่เปียกในภายหลังมักจะถูกดึงขึ้นโดยแรงตึงผิวของโลหะบัดกรีที่หลอมละลายแล้วที่ปลายด้านตรงข้าม.

สูตรสมดุลความตึงของการบัดกรี:

F_net = F1 – F2 = γ_lv (cosθ₂ – cosθ₁) · ล

ที่ไหน:

F_net คือแรงตึงสุทธิ,

γ_lv คือแรงตึงผิวของไอของเหลว,

θ คือมุมสัมผัส,

L คือความยาวของแผ่น.

1.2 ปัจจัยที่ทำให้เกิดข้อบกพร่องในการฝังศพ

จากการวิเคราะห์ข้อมูลภาคสนาม, ข้อบกพร่องในการฝังศพส่วนใหญ่ได้รับอิทธิพลจากปัจจัยต่อไปนี้:

-

การออกแบบพีซีบี ปัจจัย (30%): การออกแบบขนาดแผ่นไม่สม่ำเสมอและการจัดวางที่ไม่เหมาะสม

-

วัสดุ ปัจจัย (25%): การบัดกรีส่วนประกอบไม่ดี, การสิ้นสุดแบบออกซิไดซ์

-

ปัจจัยกระบวนการ (45%): การลงทะเบียนการวางประสานที่ไม่ถูกต้อง, ความแม่นยำของตำแหน่งไม่เพียงพอ, โปรไฟล์อุณหภูมิการบัดกรีรีโฟลว์ที่ไม่เหมาะสม

-

การออกแบบและวิธีการทดลองของ DOE

เพื่อแก้ไขปัญหาการฝังศพที่เกิดจากการลงทะเบียนผิดพลาดในเครื่องพิมพ์สเตนซิล DEK, ทีมงานด้านเทคนิคของ UGPCB ออกแบบ DOE ที่เข้มงวดเพื่อระบุการผสมผสานที่เหมาะสมที่สุดของพารามิเตอร์กระบวนการ.

2.1 วัตถุประสงค์การทดลองและคำจำกัดความคุณค่าลักษณะเฉพาะ

ค่าลักษณะเฉพาะ: การลงทะเบียนการวางประสานที่ไม่ถูกต้อง (หน่วย: มม)

ประเภทลักษณะ: เล็กลงยิ่งดี

-

อุปกรณ์วัด: Aoi (การตรวจสอบด้วยแสงอัตโนมัติ)

-

วิธีการวัด: สำหรับแต่ละชุดค่าผสม, วัด 10 บอร์ด. ในแต่ละกระดาน, วัดการลงทะเบียนที่ผิดพลาดของการวางประสานในวันที่ห้า 0402 แผ่นส่วนประกอบ, และนำค่าสูงสุดไปเป็นการลงทะเบียนผิดสำหรับบอร์ดนั้น.

-

วิธีการคำนวณ: ค่าการลงทะเบียนผิดพลาดเฉลี่ยทั่วทั้ง 10 บอร์ดถือเป็นค่าการลงทะเบียนที่ไม่ถูกต้องสำหรับการรวมพารามิเตอร์นั้น.

2.2 การเลือกปัจจัยคงที่และปัจจัยทดลอง

ปัจจัยคงที่:

-

ประเภทบอร์ด: ร็อคเลค (Intel)

-

สายการผลิต: เส้น 14

-

ลายฉลุ: ลายฉลุเดียวกันที่ใช้ตลอด

-

ไม้กวาดหุ้มยาง: ชุดไม้กวาดหุ้มยางแบบเดียวกับที่ใช้ตลอด

-

สภาพทางกล: อุปกรณ์ได้รับการบำรุงรักษา

ปัจจัยการทดลอง:

-

ปัจจัย A: เวลาพักสุญญากาศ (ควบคุมระดับแรงสุญญากาศโดยการปรับระยะเวลาการค้างไว้)

-

ปัจจัย B: ความกว้างรางสายพานลำเลียง (ปรับความกว้างเพื่อความปลอดภัย พีซีบี และป้องกันการเคลื่อนตัว)

-

ปัจจัย C: แรงดันปาดน้ำ

-

ปัจจัย D: ความเร็วในการพิมพ์

-

ปัจจัย E: ระยะห่างระหว่างเครื่องหมาย Fiducial

-

ผลการทดลองและการวิเคราะห์

การทดลองดำเนินการในสองขั้นตอน: ระยะแรกคัดกรองปัจจัยสำคัญ, และขั้นตอนที่สองปรับการรวมพารามิเตอร์ให้เหมาะสม.

3.1 ข้อสรุปขั้นที่หนึ่ง

ผลกระทบจากปัจจัยที่มีนัยสำคัญ: อัน, ค.ศ (ปฏิสัมพันธ์), ซีดี (ปฏิสัมพันธ์), อี

ปัจจัยที่เลือกสำหรับระยะที่สอง: อัน, C, d, อี

ปัจจัยที่มีนัยสำคัญมาก: อัน, ค.ศ, ซีดี

การค้นพบที่ไม่คาดคิด: ปัจจัย B (ความกว้างรางสายพานลำเลียง), ในตอนแรกคิดว่ามีอิทธิพลอย่างมาก, ไม่แสดงผลกระทบอย่างมีนัยสำคัญ. ผลกระทบที่สำคัญที่สุดคือผลกระทบจากการโต้ตอบ.

3.2 การทดลองขั้นที่ 2 และการวิเคราะห์ความแปรปรวน

ผลลัพธ์ ANOVA ระบุว่าปัจจัย A, C, และ D ไม่มีนัยสำคัญในระยะที่สอง. สิ่งนี้ชี้ให้เห็นว่ารูปแบบหลักที่สังเกตได้นั้นเกิดจากข้อผิดพลาดแบบสุ่ม, บ่งชี้ว่าการปรับพารามิเตอร์ให้เหมาะสมที่สุดถึงระดับที่ใกล้จะเหมาะสมที่สุดแล้ว.

-

พารามิเตอร์กระบวนการที่เหมาะสมที่สุดและการกำหนดมาตรฐาน

ขึ้นอยู่กับผลการทดลอง, กำหนดพารามิเตอร์กระบวนการผลิตที่เหมาะสมที่สุด:

โต๊ะ 1: การเปรียบเทียบพารามิเตอร์กระบวนการก่อนและหลังการปรับปรุง

| พารามิเตอร์ | ก่อนการปรับปรุง | หลังการปรับปรุง | เปลี่ยน |

|---|---|---|---|

| แรงดันปาดน้ำ | 6.0 กก | 5.4 กก | ลด 10% |

| ความเร็วในการพิมพ์ | 40 มม./ก.ล.ต | 50 มม./ก.ล.ต | เพิ่มขึ้น 25% |

| เวลาพักสุญญากาศ | 0.4 วินาที | 0.4 วินาที | ไม่มีการเปลี่ยนแปลง |

| ระยะทางมาร์ค Fiducial | 361.9 | 361.9 | ไม่มีการเปลี่ยนแปลง |

| ความกว้างรางสายพานลำเลียง | 244.3 | 244.3 | ไม่มีการเปลี่ยนแปลง |

เหตุผลสำหรับการรวมพารามิเตอร์ที่เลือก:

-

ปัจจัย A (เวลาพักสุญญากาศ): เลือกแล้ว 0.4 SEC ภายในช่วง 0.4~0.8 SEC เพื่อลดการสูญเสียเวลาของเครื่องพิมพ์.

-

ปัจจัย C (แรงดันปาดน้ำ): เลือกระดับล่างของ 5.4 กก, เนื่องจากแรงดันที่มากเกินไปอาจทำให้เกิดการเสียรูปของลายฉลุและการสะสมของโลหะบัดกรีที่หนาขึ้น.

-

ปัจจัย D (ความเร็วในการพิมพ์): เลือกแล้ว 50 มม./ก.ล.ต, เนื่องจากความเร็วที่สูงขึ้นอาจทำให้การบัดกรีหลุดออกมาได้ไม่ดี.

-

การประเมินผลประโยชน์และการวิเคราะห์ต้นทุน

หลังจากการเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการ, บรรลุผลประโยชน์ทางเศรษฐกิจที่สำคัญและการปรับปรุงคุณภาพ:

5.1 ผลลัพธ์การปรับปรุงคุณภาพ

อัตราข้อบกพร่องของการฝังศพลดลงจาก 29% ถึง 18%, หนึ่ง 11 การลดจุดเปอร์เซ็นต์. คำนวณตามมาตรฐาน IPC-7912, ดัชนีความสามารถของกระบวนการ Cp ดีขึ้นจาก 0.89 ถึง 1.32, และ Cpk ดีขึ้นจาก 0.72 ถึง 1.08.

5.2 การคำนวณผลประโยชน์ทางเศรษฐกิจ

-

ประหยัดต้นทุนการทำงานซ้ำ: 66 บอร์ดที่มีข้อบกพร่องน้อยลงต่อสาย SMT ต่อสัปดาห์. ที่ 2 นาทีการทำงานซ้ำต่อคณะกรรมการ:

การออมแรงงาน = 66 บอร์ด × 2 นาที/บอร์ด × 8 เส้น × 4 สัปดาห์ = 4224 นาที/เดือน

ประหยัดต้นทุน = 90 หยวน/ชั่วโมง × (4224 / 60) - 6,336 หยวน/เดือน -

ผลผลิตเพิ่มผลกำไร: ก่อนการปรับปรุง, การปรับแต่งเครื่องพิมพ์สำหรับการลงทะเบียนผิดพลาดใช้เวลาประมาณ. 5 นาที/เส้น/วัน:

การออมแรงงาน = 5 นาที/วัน × 30 วัน × 8 เส้น = 1200 นาที/เดือน

ผลผลิตเพิ่มกำไร = (1200 / 60 / 24) × 1500 บอร์ด/วัน × 90 หยวน/บอร์ด = 112,500 หยวน -

การประหยัดต้นทุนรายเดือนทั้งหมด - 6,336 + 112,500 - 118,836 หยวน

-

การสร้างระบบควบคุมคุณภาพแบบครบวงจร

เพื่อแก้ไขปัญหาการฝังศพอย่างละเอียด, จำเป็นอย่างยิ่งที่จะต้องสร้างระบบการประกันคุณภาพที่ครอบคลุมทุกขั้นตอน: วัสดุขาเข้า → การผลิตระหว่างดำเนินการ → การตรวจสอบผลิตภัณฑ์สำเร็จรูป → การวิเคราะห์ความล้มเหลวหลังการขาย.

6.1 การควบคุมคุณภาพที่เข้ามา (IQC)

IQC คือด่านแรก. วัตถุดิบสำคัญเช่นฟอยล์ทองแดง PCB และ พื้นผิว ต้องมีการตรวจสอบการสุ่มตัวอย่างลักษณะและมิติ: พื้นผิวฟอยล์ทองแดงต้องปราศจากออกซิเดชั่น, รูเข็ม, และรอยขีดข่วน; ความทนทานต่อความหนาของพื้นผิวต้องเป็นไปตามมาตรฐาน ± 0.05 มม.

6.2 การควบคุมคุณภาพในกระบวนการ (ไอพีคิวซี)

IPQC ครอบคลุมกระบวนการผลิต PCB ทั้งหมด, with “quality checkpoints” after each key operation. หลังจากทำการถ่ายภาพชั้นในแล้ว, ตรวจสอบความกว้าง/ระยะห่างของรอยเส้น และความสม่ำเสมอของการแกะสลัก; หลังการเคลือบ, ใช้การตรวจสอบด้วยเอ็กซ์เรย์เพื่อตรวจสอบช่องว่างระหว่างชั้นและการลงทะเบียนที่ไม่ถูกต้อง; หลังจากชุบ, ใช้เครื่องทดสอบความหนาของทองแดงเพื่อวัดความหนาของทองแดงของรูและพื้นผิว.

6.3 การควบคุมคุณภาพขั้นสุดท้าย (ฟค)

FQC คือการทดสอบขั้นสุดท้ายก่อนจัดส่ง, ครอบคลุมสามมิติหลัก: รูปร่าง, ประสิทธิภาพไฟฟ้า, และความน่าเชื่อถือ. สำหรับการปรากฏตัว, ใช้การตรวจสอบแบบแมนนวลและการตรวจสอบ AOI ร่วมกัน; ไฟฟ้า, ดำเนินการ 100% การทดสอบการบินหรือการทดสอบพื้นเล็บเพื่อให้แน่ใจว่าไม่มีช่องเปิดหรือกางเกงขาสั้น; เพื่อความน่าเชื่อถือ, ดำเนินการทดสอบด้านสิ่งแวดล้อมตามความต้องการของลูกค้า.

-

คำแนะนำในการเพิ่มประสิทธิภาพการออกแบบ PCB

นอกเหนือจากการเพิ่มประสิทธิภาพกระบวนการ, การเพิ่มประสิทธิภาพการออกแบบ PCB เป็นสิ่งสำคัญในการป้องกันข้อบกพร่องจากหลุมศพ.

7.1 มาตรฐานการออกแบบแผ่น

ปรับการออกแบบรูปแบบที่ดินให้เหมาะสม — ตรวจสอบให้แน่ใจว่าขนาดส่วนขยายของแผ่นอิเล็กโทรดเหมาะสม. หลีกเลี่ยงสถานการณ์ที่ขอบของแผ่นรอง (เส้นตรง) สร้างมุมเปียกเกิน 45°. ตามมาตรฐาน IPC-7351, สำหรับ 0402 ส่วนประกอบ, ควรควบคุมระยะห่างของแผ่นภายใน 0.35 ± 0.05 มม, และความกว้างของแผ่นควรเป็น 0.5 ± 0.05 มม.

7.2 กลยุทธ์การเพิ่มประสิทธิภาพเค้าโครง

การจัดวางองค์ประกอบที่ไม่ดีอาจทำให้เกิดขนาดที่แตกต่างกันอย่างมีนัยสำคัญได้ ส่วนประกอบ บน PCB. ในระหว่างการบัดกรีแบบรีโฟลว์, สิ่งนี้ทำให้เกิดความแตกต่างของอุณหภูมิมากเกินไป, ความร้อนที่ไม่สม่ำเสมอทั้งสองด้านของส่วนประกอบ, และการฝังศพ. หลีกเลี่ยงการวางส่วนประกอบขนาดเล็กไว้ใกล้กับอุปกรณ์กำลังสูงในระหว่างการออกแบบเพื่อให้แน่ใจว่ามีการกระจายความร้อนสม่ำเสมอ.

-

การดำเนินการติดตามผลและการปรับปรุงอย่างต่อเนื่อง

มีการใช้มาตรการต่อไปนี้เพื่อให้มั่นใจถึงความยั่งยืนของการปรับปรุง:

8.1 การติดตามอย่างต่อเนื่องและการวิเคราะห์ทางสถิติ

รวบรวมข้อมูลผลตอบแทนการฝังศพอย่างต่อเนื่อง 30 วัน, ใช้แผนภูมิควบคุมสำหรับการตรวจสอบ, และยืนยันประสิทธิผลการปรับปรุงอย่างยั่งยืน. ข้อมูลตั้งแต่เดือนตุลาคมแสดงให้เห็นการปรับปรุงอย่างต่อเนื่องอย่างมีนัยสำคัญ, โดยมีผลบวกอย่างต่อเนื่องต่อการลงทะเบียนผิด.

8.2 มาตรฐานการวิเคราะห์สาเหตุและการควบคุม

ขึ้นอยู่กับผลการปรับปรุง, ศึกษาความสัมพันธ์เชิงสาเหตุระหว่างการลงทะเบียนผิดและการฝังศพ, สร้างมาตรฐานการควบคุม, และบูรณาการเข้ากับการจัดการรายวัน. Implement a “quality traceability code” for each PCB, บันทึกข้อมูล เช่น ชุดวัตถุดิบ, อุปกรณ์การผลิต, ข้อมูลการตรวจสอบ, และผู้ปฏิบัติงาน.

8.3 การขยายตัวและการถ่ายทอดเทคโนโลยี

ขยายผลการค้นพบของ DOE นี้ไปยังสายการผลิตและรุ่นผลิตภัณฑ์อื่นๆ. สร้างฐานข้อมูลพารามิเตอร์กระบวนการ, สร้างมาตรฐานพารามิเตอร์สำหรับโซลูชันที่ได้รับการพิสูจน์แล้ว, และลดเวลาในการดีบักโปรแกรมใหม่จาก 24 ชั่วโมงถึง 3 ชั่วโมง.

-

บทสรุปและแนวโน้ม

การใช้ระเบียบวิธี DOE, เราระบุพารามิเตอร์กระบวนการสำคัญที่ส่งผลต่อการลงทะเบียนการบัดกรีผิดพลาดได้สำเร็จ และลดอัตราข้อบกพร่องของหลุมศพลงได้สำเร็จ 29% ถึง 18% ผ่านการเพิ่มประสิทธิภาพพารามิเตอร์. ซึ่งช่วยประหยัดต้นทุนต่อเดือนได้ประมาณ 118,836 เยน, แปลเป็นการประหยัดต่อปีประมาณ 1.426 ล้านเยน.

มองไปข้างหน้า, เราจะทำการวิจัยกระบวนการให้ลึกซึ้งยิ่งขึ้น, สำรวจการประยุกต์ใช้เทคโนโลยี AI ในการเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการ, สร้างระบบเพิ่มประสิทธิภาพกระบวนการอัจฉริยะ, และบรรลุการปรับปรุงคุณภาพผลิตภัณฑ์และประสิทธิภาพการผลิตอย่างต่อเนื่อง.

สำหรับผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์ที่ต้องการแนะนำผลิตภัณฑ์ใหม่, ขอแนะนำให้เลือกผู้ให้บริการโซลูชันแบบครบวงจรเช่น UGPCB, ซึ่งผสมผสานการออกแบบ PCB, การผลิต, พีซีบี, และ พีอีซีวีดี บริการ. เราพิจารณาปัญหาที่อาจเกิดขึ้นในระหว่างกระบวนการ PCB และ PCBA จากขั้นตอนการออกแบบ, ดำเนินการทดสอบการจำลองต่างๆ, และใช้ระบบควบคุมคุณภาพแบบครบวงจรตั้งแต่วัสดุที่เข้ามาไปจนถึงการทดสอบและบรรจุภัณฑ์, สร้างความมั่นใจในคุณภาพและความสม่ำเสมอของผลิตภัณฑ์.