En la era de la industria 4.0, La industria de la fabricación global aún enfrenta los costos de pérdida de calidad que contabilizan 15%-20% de ingresos (ASQ 2023 datos), con el tarjeta de circuito impreso El sector es una víctima significativa. Cómo implementar herramientas de calidad científicas y razonables para lograr una alerta y control temprano de calidad completa en producción de PCB se ha convertido en la clave para construir competitividad central en la industria de la junta de circuito. Este artículo profundizará en la aplicación práctica de UGPCB, Proporcionar un análisis en profundidad de las reglas de aplicación de APQP, PPAP, MSA, FMEA, SPC, y herramientas de CP, revelando la lógica subyacente de su operación colaborativa.

I. El modelo de valor de cuatro dimensiones del sistema de herramientas de calidad

El sistema de gestión de calidad moderno se puede abstraer en una estructura de cuatro dimensiones: Dimensión de prevención (FMEA), Dimensión de control (SPC/CP), Dimensión de mejora (MSA), Dimensión de estandarización (APQP/PPAP). entre ellos, APQP sirve como el marco fundamental, construyendo un integral Protección de calidad de PCB Red a las cinco etapas:

1. Etapa de planificación y definición:

Usando QFD (Implementación de funciones de calidad) Para traducir los requisitos del cliente en CTQ (Características de calidad crítica). Por ejemplo, an automotive component company transformed the customer’s vague demand for “driving comfort” into 12 Indicadores medibles durante esta etapa.

2. Etapa de diseño de productos de PCB:

Adoptar DFMEA para la prevención de fallas. Por ejemplo, nuestro diseño de PCB El departamento redujo el valor de RPN de riesgo de interferencia de señal de 210 a 45 Al diseñar Tableros de circuito de alta frecuencia para un cliente, reducir el costo de cambio de diseño por 67%.

3. Etapa de diseño de procesos:

Aplicación de métodos Taguchi para optimizar los parámetros de proceso. Una compañía de semiconductores mejoró su valor de CPK de 0.9 a 1.6 Durante el proceso de grabado.

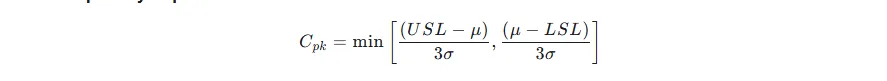

Modelo de mejora de la capacidad del proceso:

Al optimizar los parámetros del proceso hace metro abordar el centro de especificaciones y a disminución, CPK Mejora significativamente.

II. El triángulo dorado de la aplicación de herramienta de colaboración

1. Mecanismo de transmisión de riesgos de FMEA

En la fabricación de arneses de cables automotrices, El análisis de PFMEA identificó tres categorías de alto riesgo en el proceso de enggir de terminal:

- Desviación de altura de engasta (RPN = 128)

- Rotura de la piel aislante (RPN = 96)

- Exposición insuficiente del conductor (RPN = 84)

Estos puntos de riesgo se convirtieron en 23 Características de control crítico a través de la matriz de transmisión de riesgo, con los planes de monitoreo SPC correspondientes desarrollados.

2. Papel de protección de medición de MSA

Un análisis del sistema de medición de la empresa de moldeo por inyección de precisión mostró:

GRAMO&R=15.8%<30%(aceptable)

Sin embargo, La variación entre las partes explicaba solo 38%, Indicando una resolución insuficiente del sistema de medición. Después de actualizar el micrómetro a un instrumento de medición de láser, GRAMO&R cayó a 8.2%.

3. Práctica de control de procesos de SPC

En el proceso de colocación de SMT, nuestro Fábrica de PCBA Usé la tabla de control X-Bar-R para monitorear el grosor de la pasta de soldadura:

Línea central CL=120metrometro

UCL=125metrometro,LCL=115metrometro

Cuando siete puntos consecutivos mostraron una tendencia al alza, Una advertencia oportuna evitó defectos de soldadura por lotes.

III. Evolución de la herramienta bajo transformación digital

Los sistemas de gestión de calidad modernos han logrado la integración de herramientas:

1. Plataforma digital APQP:

Un fabricante completo de vehículos acortó el ciclo de desarrollo por 40% a través del sistema PLM.

2. FMEA impulsado por IA:

Utilización de datos históricos para capacitar a los modelos de predicción de riesgos, Mejora de la precisión de identificación de fallas por 35%.

3. IoT+SPC:

Nuestra empresa desplegada sobre 2000 Sensores en centros de mecanizado CNC, Lograr la visualización en tiempo real de las capacidades de proceso durante la fresación de PCB.

IV. Estudios de casos típicos en aplicaciones de la industria

Caso 1: Nueva producción de baterías de vehículos de energía

- Combinación de aplicación: APQP+DFMEA+MSA

- Avance de la llave: Optimizado la reproducibilidad de la medición de la medición del espacio celular de 22% a 8%, y aumento de la fuerza de expansión del módulo CPK de 1.0 a 1.5.

Caso 2: Equipo médico PCB Fabricación

- Combinación de herramientas: PFMEA+SPC+CP

- Efecto de implementación: Nuestra empresa placa PCB Control de impedancia La desviación estándar disminuyó de 3Ω a 0.8Ω, logrando un 100% Tasa de primer paso en el cliente PPAP.

V. Hoja de ruta de implementación y guía de evitación de dificultades

Método de introducción trifásica:

1. Período de construcción de cimientos (6 meses):

Completa verificación del sistema MSA y establecer puntos de control básicos de SPC.

2. Período de integración del sistema (12 meses):

Integrar los procesos APQP y FMEA.

3. Período de empoderamiento digital (18 meses):

Construir una plataforma de Big Data de calidad.

Advertencia de errores comunes:

- Treating FMEA as a “paper document for audit compliance.”

- Uso de valores teóricos en lugar de datos de proceso para los límites de control de SPC.

- Ignorar el análisis lineal del sistema de medición en MSA.

Conclusión

Cuando estas seis herramientas forman un ecosistema orgánico, Nuestra empresa logra un beneficio compuesto de 20% Reducción en los costos de calidad, 35% disminución de las quejas de los clientes, y un 30% Ciclo acortado desde el diseño del producto PCB hasta la entrega (de acuerdo a UGPCB Informe financiero de la empresa). En medio de la ola de mejora de la capacidad de fabricación inteligente de fábrica, Estas herramientas clásicas se revitalizan en forma digital, Empoderando continuamente el rápido desarrollo de nuestra empresa.