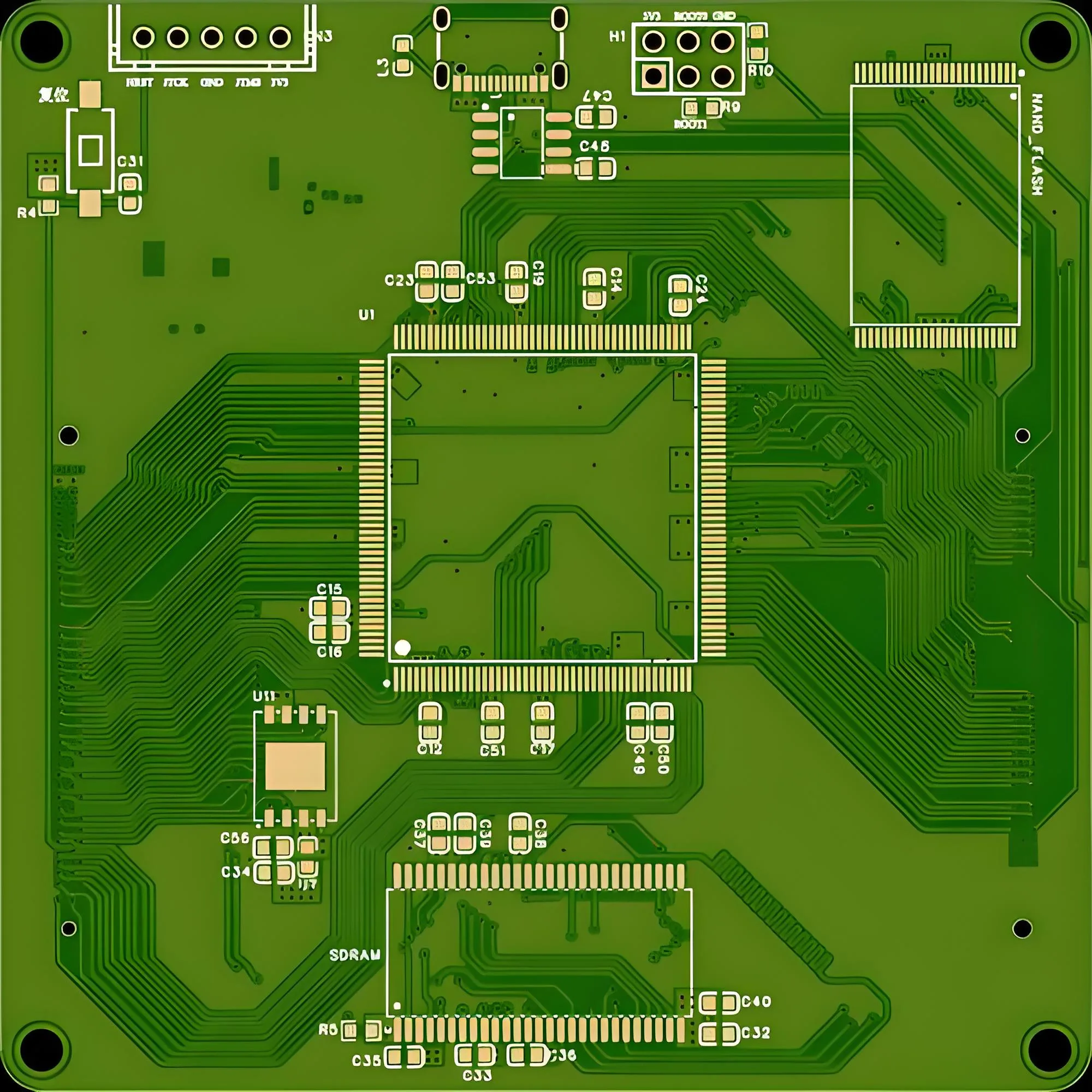

Durante un momento crítico diseño de PCB revisar, un joven ingeniero defendió el contorno reducido de la serigrafía para un chip BGA: “The datasheet specifies 35MIL; Usamos 25 MIL. Son solo 10 MIL (0.254milímetros) difference—it should be fine.” The room fell silent. Esta desviación aparentemente menor de 10 MIL finalmente causó pérdidas millonarias debido al puente BGA, desechando un lote completo de PCB. Este artículo explora la física precisa detrás de las tolerancias del diseño de serigrafía..

La serigrafía no es plana: La tercera dimensión pasada por alto

La serigrafía de PCB es más que simples marcas de tinta. Según los estándares IPC-4781, La tinta de serigrafía curada forma estructuras con alturas físicas definidas.:

-

Espesor típico: 2-10 MIL (50.8-254 micrones)

-

Espesor del proceso común: 4-6 MIL (101.6-152.4 micrones)

Reducir el contorno de la serigrafía BGA en 10 MIL no es solo una reducción plana. El borde serigrafiado invade físicamente el área de la almohadilla., forming a miniature “fence” around each pad. En un BGA de paso de 0,8 mm, los centros de las almohadillas adyacentes están separados por solo 31,5 MIL, con diámetros de almohadilla típicamente 12-16MIL. Una invasión de serigrafía de 10 MIL amenaza directamente el espacio físico para el flujo de soldadura en pasta.

La fatal reacción en cadena: Del error de serigrafía al cortocircuito BGA

¿Cómo la invasión de la serigrafía provoca fallas en la soldadura?? Analicemos el proceso físico:

1. Volumen de pasta de soldadura no controlado

Plantilla las aberturas están diseñadas en función de las dimensiones de la almohadilla de PCB. La invasión de la serigrafía reduce el área utilizable del borde de la almohadilla, causando que el exceso de soldadura en pasta se acumule dentro de la apertura efectiva bajo la presión del raspador. El aumento de volumen (ΔV) se puede aproximar como:

ΔV ≈ H_seda × L_invasión × S

(Dónde: H_silk = Grosor de la serigrafía, L_encroach = Longitud de invasión, S = Perímetro de la almohadilla afectada)

2. Contracción catastrófica durante el reflujo

Las alturas de las bolas BGA suelen ser de 0,3 a 0,45 mm.. A medida que el componente se asienta durante el reflujo, El exceso de pasta de soldadura fundida se exprime violentamente en el espacio confinado.:

-

La soldadura de las almohadillas adyacentes se fusiona.

-

La tensión superficial no logra retraer el exceso de material..

-

Formas de puentes microscópicas., a menudo invisible a simple vista.

3. Defectos ocultos costosos

La inspección por rayos X revela que la inspección visual manual falla 95% de defectos de puente en BGA con un paso inferior a 0,8 mm. Estos fallos ocultos provocan:

-

Aumento de las tasas de aprobación falsa en las pruebas en circuito (TIC).

-

Costosas fallas de campo y retiros del mercado.

-

Daños irreparables en el chip BGA por cortocircuitos.

Lecciones ganadas con esfuerzo: Reglas de diseño forjadas en el fracaso

De la electrónica aeroespacial a la médica, Controlar la serigrafía en PCB de alta densidad ahora es fundamental para la industria:

>> Regla de la zona de seguridad absoluta <<<

*Espaciado mínimo entre serigrafía y pad = máx.(0.5milímetros, 3 × Grosor de la serigrafía)*

Ejemplo: Para 125,4μm (6MIL) serigrafía, espaciado ≥ 0,5 mm (20MIL).

>>> Estrategias de prevención de grado militar <<<

-

Bibliotecas CAD de tolerancia cero: Implementar bibliotecas de huellas estándar IPC-7351B con contornos de serigrafía bloqueados.

-

Comprobación DFM obligatoria: Incluir espaciado de serigrafía en controles Gerber automatizados (usando valor, reglas CAM350).

-

3D Simulación de soldadura en pasta: Simule la deformación de la pasta en Cadence Allegro 3D o Zuken CR-8000.

-

Escaneo láser del primer artículo: Mida la altura real de la serigrafía utilizando herramientas como CyberOptics SE300.

Por qué los fabricantes profesionales de PCBA son su última línea de defensa?

Cuando los diseños conllevan riesgos inherentes, socios experimentados de PCBA como UGPCB Puede mitigar los problemas mediante ajustes en el proceso.:

-

Compensación de corte por láser de plantilla: Reducir el área de apertura en 5-8% en zonas invadidas.

-

Tecnología de plantilla de paso: usar diluyente (p.ej., 15reducción de µm) lámina de plantilla en áreas BGA.

-

Selección de soldadura en pasta de precisión: Tipo de uso #5 polvo (20-38μm) para mejorar las propiedades anti-hundimiento.

-

Reflujo de nitrógeno: Reducir la tensión superficial en ~15 % para eliminar los puentes..

*”68% of the 217 silkscreen-related risks intercepted last year involved BGA defects.”*

—UGPCB Fábrica de SMT Informe DFM

Plan de acción: Actualice su sistema de diseño ahora

Evite pérdidas millonarias implementando estos pasos de inmediato:

-

Descargue los estándares de patrones terrestres IPC-7351B para actualizar las bibliotecas de componentes.

-

Habilite las reglas DRC Silk-to-Pad en su herramienta EDA (establecer ≥0,2 mm).

-

Solicite parámetros precisos de espesor de serigrafía a su proveedor de PCB para su proceso.

-

Exigir simulación de soldadura en pasta 3D para los primeros artículos sobre nuevos proyectos.

>>> Lista de verificación de diseño crítico <<<

-

Esquema de serigrafía BGA ≥ Tamaño especificado en la hoja de datos.

-

Espaciado entre serigrafía y almohadilla ≥ 0,5 mm.

-

Archivos de plantilla anotados para áreas de riesgo.

-

Los informes DFM incluyen medidas de espesor de serigrafía.

El secreto para un mayor rendimiento radica en respetar cada micrón

Para:

-

Obtención de especificaciones de diseño BGA de grado militar

-

Evaluación profunda de riesgos de diseños de serigrafía existentes

-

Asociarse con un Fabricante de PCBA Ofreciendo control de procesos a nivel de micras

Póngase en contacto con nuestro equipo técnico de inmediato para obtener un informe de auditoría DFM gratuito y una cotización de soluciones PCBA de alta confiabilidad.. Brindamos soporte integral desde el diseño de PCB hasta la producción en volumen., garantizar que cada junta BGA resista las demandas más duras.

*Nota: Datos basados en IPC-6012E, IPC-7095C, J-ETS-001estándares H, y mediciones de procesos de UGPCB y múltiples proveedores de EMS.*