À l'ère de l'industrie 4.0, L'industrie mondiale de la fabrication est toujours confrontée à des coûts de perte de qualité représentant 15%-20% de revenus (ASQ 2023 données), avec PCB Le secteur étant une victime importante. Comment mettre en œuvre des outils de qualité scientifique et raisonnable pour obtenir une qualité de la liaison complète et un contrôle précoce dans Production de PCB est devenu la clé pour développer la compétitivité de base dans l'industrie des circuits imprimés. Cet article se plongera dans l'application pratique de l'UGPCB, Fournir une analyse approfondie des règles d'application de l'APQP, PPAP, MSA, FMEA, CPS, et outils CP, révéler la logique sous-jacente de leur opération collaborative.

je. Le modèle de valeur à quatre dimensions du système d'outils de qualité

Le système de gestion de la qualité moderne peut être résumé en une structure en quatre dimensions: Dimension de prévention (FMEA), Dimension de contrôle (SPC / CP), Dimension d'amélioration (MSA), Dimension de normalisation (APQP / PPAP). Parmi eux, APQP sert de cadre fondamental, construire un complet Protection de qualité PCB réseau à travers cinq étapes:

1. Étape de planification et de définition:

Utilisation de QFD (Déploiement de la fonction de qualité) Pour traduire les exigences des clients en CTQ (Caractéristiques de qualité critiques). Par exemple, an automotive component company transformed the customer’s vague demand for “driving comfort” into 12 Indicateurs mesurables au cours de cette étape.

2. Étape de conception du produit PCB:

Adopter la DFMEA pour la prévention des échecs. Par exemple, notre Conception de circuits imprimés Le département a réduit la valeur du RPN du risque d'interférence du signal de 210 à 45 Lors de la conception Circuits-comédits à haute fréquence pour un client, La baisse du coût du changement de conception par 67%.

3. Étape de conception du processus:

Appliquer des méthodes Taguchi pour optimiser les paramètres de processus. Une entreprise de semi-conducteurs a amélioré sa valeur CPK à partir de 0.9 à 1.6 Pendant le processus de gravure.

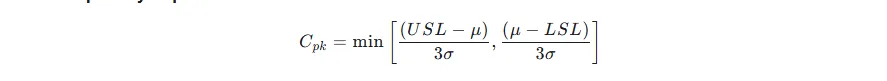

Modèle d'amélioration des capacités de processus:

Lors de l'optimisation des paramètres de processus m approcher le centre de spécification et un diminution, Cpk améliore considérablement.

II. Le triangle d'or de l'application d'outils collaboratifs

1. Mécanisme de transmission des risques de FMEA

Dans la fabrication de harnais de fil automobile, L'analyse PFMEA a identifié trois catégories à haut risque dans le processus de sertissage terminal:

- Déviation de hauteur d'étranglement (RPN = 128)

- Breakage de la peau d'isolation (RPN = 96)

- Exposition aux conducteurs insuffisante (RPN = 84)

Ces points de risque ont été convertis en 23 Caractéristiques de contrôle critiques à travers la matrice de transmission du risque, avec les plans de surveillance SPC correspondants développés.

2. Rôle de la protection des mesures de MSA

Une analyse du système de mesure de l'entreprise de moulage par injection de précision a montré:

Grain&R.=15.8%<30%(acceptable)

Cependant, La variation entre les pièces ne comptait que 38%, indiquant une résolution insuffisante du système de mesure. Après la mise à niveau du micromètre vers un instrument de mesure laser, Grain&R est tombé à 8.2%.

3. Pratique de contrôle des processus du SPC

Dans le processus de placement SMT, notre Usine PCBA Utilisé le tableau de commande X-BAR-R pour surveiller l'épaisseur de la pâte de soudure:

Ligne centrale CL=120mm

Ucl=125mm,LCL=115mm

Lorsque sept points consécutifs ont montré une tendance à la hausse, Un avertissement opportun a empêché les défauts de soudage par lots.

III. Évolution des outils sous transformation numérique

Les systèmes de gestion de la qualité modernes ont atteint l'intégration d'outils:

1. Plateforme numérique APQP:

Un constructeur complet de véhicules a raccourci le cycle de développement par 40% à travers le système PLM.

2. FMEA basée sur l'AI:

Utiliser des données historiques pour former des modèles de prédiction des risques, Améliorer la précision de l'identification des échecs par 35%.

3. IoT + SPC:

Notre entreprise a déployé 2000 capteurs dans les centres d'usinage CNC, Atteindre la visualisation en temps réel des capacités de processus pendant le fraisage de PCB.

IV. Études de cas typiques dans les applications de l'industrie

Cas 1: Nouvelle production de piles de véhicules énergétiques

- Combinaison d'applications: APQP + DFMEA + MSA

- Percée clé: Optimisé la reproductibilité de la mesure de l'espacement cellulaire MSA à partir de 22% à 8%, et l'augmentation de la force d'extension des modules CPK de 1.0 à 1.5.

Cas 2: Fabrication de PCB d'équipement médical

- Combinaison d'outils: PFMEA + SPC + CP

- Effet de mise en œuvre: Notre entreprise Carte PCB L'écart type de contrôle d'impédance a diminué de 3Ω à 0,8Ω, réaliser un 100% Taux de premier passage dans le client PPAP.

V. Guide d'évitement de la feuille de route de mise en œuvre et des pièges

Méthode d'introduction en trois phases:

1. Période de construction de la fondation (6 mois):

Compléter la vérification du système MSA et établir des points de contrôle de base SPC.

2. Période d'intégration du système (12 mois):

Intégrer les processus APQP et FMEA.

3. Période d'autonomisation numérique (18 mois):

Créer une plate-forme de big data de qualité.

Avertissement d'erreurs courantes:

- Treating FMEA as a “paper document for audit compliance.”

- Utilisation de valeurs théoriques au lieu de données de processus pour les limites de contrôle SPC.

- Ignorer l'analyse linéaire du système de mesure dans MSA.

Conclusion

Lorsque ces six outils forment un écosystème organique, Notre entreprise réalise un avantage composite de 20% Réduction des coûts de qualité, 35% diminution des plaintes des clients, et un 30% Cycle raccourci de la conception du produit PCB à la livraison (selon UGPCB rapport financier de l'entreprise). Au milieu de la vague de l'amélioration des capacités de fabrication intelligentes, Ces outils classiques revitalisent sous une forme numérique, responsabiliser continuellement le développement rapide de notre entreprise.