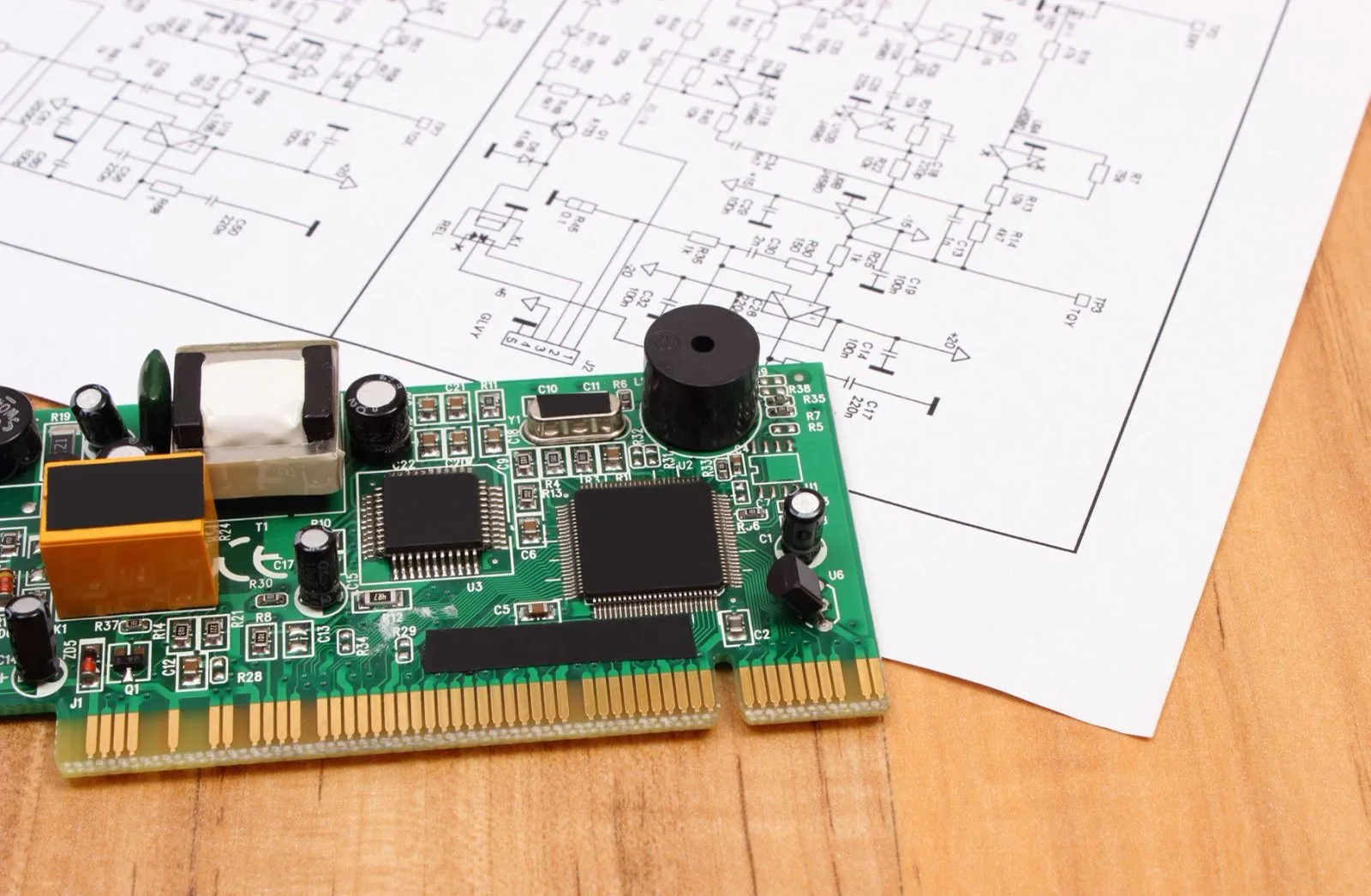

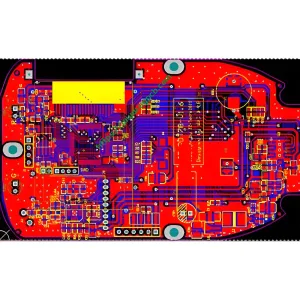

Design PCB rigido e flessibile

Valore principale e sfide della tecnologia PCB rigida-flex

I PCB rigidi-flex integrano circuiti rigidi e flessibili in un'unica struttura, ampiamente utilizzato in aerospaziale, dispositivi medici, elettronica di consumo, e sistemi automobilistici. I loro vantaggi fondamentali includono:

- Ottimizzazione dello spazio: 3D routing riduce l'utilizzo dello spazio fino a 60%.

- Maggiore affidabilità: Elimina i connettori per ridurre al minimo i punti di guasto e migliorare la stabilità meccanica.

- Integrità del segnale: Riduce la riflessione e la perdita nella trasmissione del segnale ad alta frequenza.

Tuttavia, Rigid-Flex PCB Design presenta sfide uniche:

- Compatibilità materiale: La mancata corrispondenza CTE tra zone rigide e flessibili provoca concentrazione di stress.

- Piegare la resistenza: Le aree di flessione dinamiche devono resistere >100,000 cicli (Classe IPC-6013D 3 standard).

- Complessità del processo: Richiede una precisione di allineamento strato-strato di ± 25 μm per i design multistrato.

La nostra matrice di capacità professionale

1. Selezione dei materiali e design dello stackup

- Substrati flessibili: Materiali ad alte prestazioni come DuPont Pyralux® AP e Panasonic Megtron®, raggiungere raggi di curvatura a basso 0.5 mm.

- Substrati rigidi: Supporta l'uso ibrido di FR-4, Materiali ad alto TG, e Rogers laminati ad alta frequenza.

- Materiali adesivi: Prepreg a basso flusso garantisce l'uniformità dello spessore post-laminazione entro ± 5%.

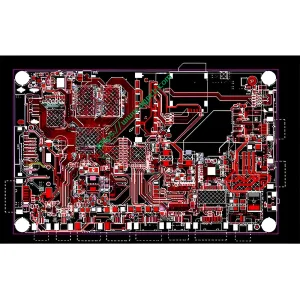

2. Progettazione di routing di precisione

- Progettazione di zona flessibile:

- Larghezza/spaziatura minima di traccia: 50 μm, spessore del rame: 12–35 μm.

- Routing curvo per ottimizzare la distribuzione dello stress, Evitare angoli a 90 °.

- Design di zona rigida:

- Supporti 20+ strato HDI con precisione di controllo dell'impedenza di ± 5%.

- Tolleranza di abbinamento della lunghezza della coppia differenziale: ± 5 mil.

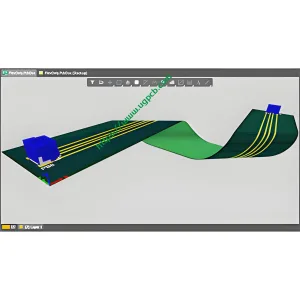

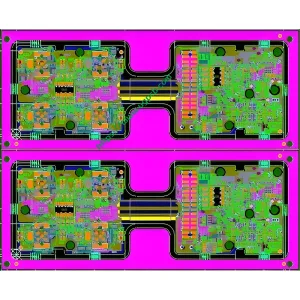

3. Ottimizzazione della zona di piegatura

- Calcolo del raggio di piega: Conformazioni con IPC-2223 (raggio di curva dinamico r ≥6t, dove t è uno spessore di flessione totale).

- Progettazione di rinforzo: Aggiunge gli irrigidimenti in acciaio inossidabile o i film di copertura PI per migliorare la resistenza meccanica.

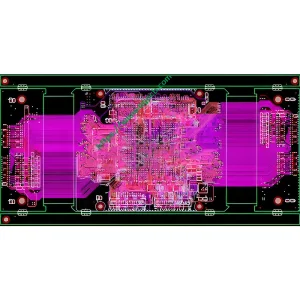

- Simulazione dello stress: Convalida la vita a fatica usando Ansys Mechanical.

4. Design di interconnessione ad alta affidabilità

- Zone di transizione rigide-flex: La progettazione di apertura della finestra a gradini impedisce la concentrazione di stress.

- Cieco/sepolto tramite tecnologia: Precisione di perforazione laser ± 15 μm, Supporto 0.1 MM MICROVIA.

- Finiture superficiali: Le opzioni includono Enig, oro di immersione, e OSP per diverse applicazioni.

Sistema di supporto tecnico a pieno processo

Fase di verifica del design

- 3D Modellazione & Simulazione: Ottimizza il routing con Cadence Allegro e Mentor Xpedition.

- Analisi termica: Convalida la distribuzione del calore mediante flotherm®.

- Test di stress meccanico: Stop test (-55Da ℃ a 150 ℃ ciclismo, 20G Vibrazione).

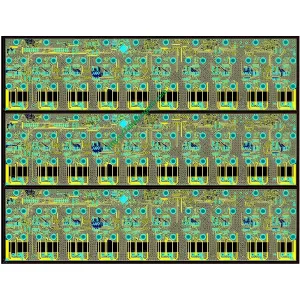

Controllo dei processi di produzione

- Taglio laser: Accuratezza del contorno della zona flessibile ± 50 μm.

- Laminazione a vuoto: Garantisce un legame senza bolle tra strati rigidi e flessibili.

- Ispezione AOI: 100% Ispezione ottica automatizzata con velocità di rilevamento dei difetti >99.9%.

Test & Certificazione

- Test elettrici: 4-Test di impedenza del filo e localizzazione dei guasti TDR.

- Piegare i test del ciclo: Supera 100,000 curve dinamiche (Classe IPC-6013D 3).

- Test di affidabilità ambientale: 1,000 ore a 85 ℃/85% RH.

Scenari di applicazione tipici

- Aerospaziale: Antenne schierabili satellitari e sistemi avionici conformi agli standard di livello spaziale IPC-6013DS.

- Dispositivi medici: Endoscopi e dispositivi indossabili >10,000 curve dinamiche.

- Elettronica di consumo: Smartphone pieghevoli e dispositivi AR/VR con raggi di piega verso il basso fino a 1 mm.

- Elettronica automobilistica: Le telecamere ADAS e in veicolo che incontrano standard AEC-Q200.

Modelli di servizio & Supporto tecnico

- Prototipazione rapida: Fornisce campioni PCB rigidi a 8 strati all'interno 72 ore.

- Servizi di revisione del design: Fornisce report DFM/DFA per l'ottimizzazione della produzione.

- Laboratorio di analisi del fallimento: Offre analisi trasversali e test del materiale SEM/EDS.

- Supporto di certificazione: ISO 9001/IATF 16949 Certificato con accreditamento NADCAP di livello militare.

Dal concetto alla produzione di massa

Con oltre un decennio di competenza PCB per flessione rigida, 150+ progetti di successo, Forniamo intelligente, Soluzioni ad alta affidabilità per i tuoi prodotti innovativi.

Contatta ora il nostro team di esperti PCB per ottenere un rapporto di valutazione del design personalizzato!

LOGO UGPCB

LOGO UGPCB

WeChat

Scansiona il codice QR con WeChat