Importanza della qualità nella produzione di PCB

Durante la produzione e l'assemblaggio di circuiti stampati, la qualità del prodotto finito sarà una delle tue preoccupazioni principali. Al fine di raggiungere il massimo livello di qualità produttiva, è importante trovare un buon produttore come UGPCB che segua metodi consolidati di controllo della qualità di PCB e assemblaggio.

Panoramica dell'UGPCB

UGPCB fornisce circuiti stampati, assemblee, e sistemi elettronici. Forniremo sicurezza, efficace, e prodotto affidabilects fornendo ai nostri clienti la massima qualità e valore. UGPCB ha un desiderio costante di raggiungere l'eccellenza nelle diverse fasi del maproduzione e controllo del prodotto ed è accreditato da importanti enti di certificazione internazionali riconosciuti dall'industria elettronica globale.

Controllo qualità in entrata

L'ispezione in entrata si riferisce alla conferma della qualità e all'ispezione delle materie prime acquistate, componenti, o prodotti. Questo è, la qualità delle materie prime o dei componenti viene verificata mediante campionamento al momento dell'invio delle materie prime o dei componenti da parte del fornitore, e viene dato il giudizio finale se il lotto di prodotti viene accettato o rifiutato.

Scegliere una piattaforma affidabile è un altro modo importante per ottenere componenti di alta qualità. Tali aziende soddisfano esattamente le esigenze dei clienti.

Oltretutto, forniscono parti di alta qualità dopo averle superate dalla pipeline di test.

Controllo DFM gratuito

Nell'UGPCB, forniamo un controllo DMF gratuito per i nostri clienti, normalmente comprende cinque aspetti: controlli del segnale e dei livelli misti, controlli di alimentazione/terra, controlli di perforazione, controlli della maschera di saldatura, controlli serigrafici. Per garantire che ogni dettaglio sia corretto, i nostri ingegneri inviano domande tecniche ai nostri clienti quando trovano informazioni che non corrispondono ai file originali.

Ispezione del primo articolo

Il sistema di ispezione del primo articolo è un sistema di gestione della qualità che integra apparecchiature di prova e una piattaforma dati. Devi solo inserire la distinta base dei prodotti, e l'unità di test nel sistema testerà automaticamente il primo campione e controllerà i dati nella distinta base. Il metodo di funzionamento automatico di questo tipo di sistema può ridurre l'errore umano, migliorare l'efficienza, e risparmiare sui costi di manodopera, ma l’investimento in beni e tecnologia è relativamente ampio.

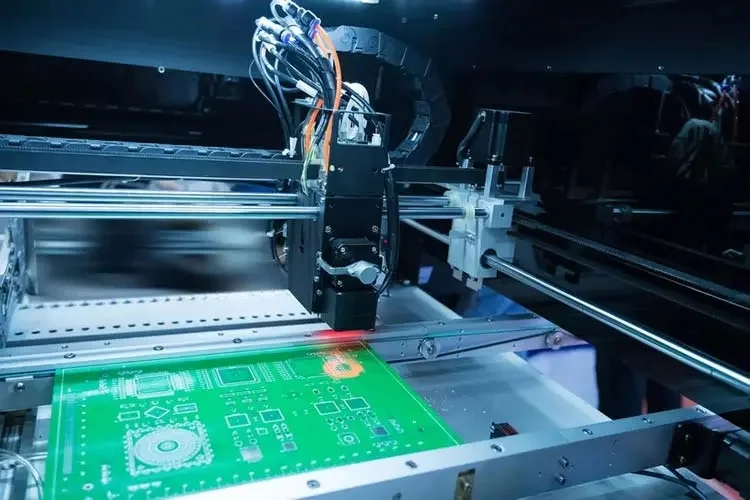

Ispezione ottica automatizzata (AOI)

Ispezione ottica automatizzata (AOI) Il test è molto comune nel settore SMT ed è adatto a tutta la produzione di circuiti stampati e all'assemblaggio di PCB. Viene utilizzato principalmente per determinare i problemi di saldatura dei componenti attraverso le caratteristiche estetiche dei componenti. Può anche essere determinato controllando il colore dei componenti e la serigrafia sull'IC, se i componenti sul circuito hanno parti errate o meno. Fondamentalmente, ogni linea di produzione SMT sarà dotata di serie di una o due apparecchiature AOI.

Ispezione radiografica automatica

Per alcuni circuiti stampati con componenti confezionati BGA, Per il primo prodotto prodotto è necessaria l'ispezione a raggi X. I raggi X hanno una forte penetrabilità ed è il primo strumento utilizzato in varie occasioni di ispezione. La vista prospettica può mostrare lo spessore, forma, e qualità dei giunti di saldatura e densità di saldatura. Questi indicatori specifici possono riflettere pienamente la qualità della saldatura dei giunti di saldatura, compresi i circuiti aperti, cortocircuiti, foro di rame, bolle interne, e stagno insufficiente, e possono essere analizzati quantitativamente.

Tester automatico degli apparecchi

I test di fissaggio automatico vengono solitamente utilizzati nella produzione di massa di PCB. La sua caratteristica è che il volume di produzione è solitamente relativamente ampio e l'efficienza del test è elevata, ma il costo di produzione è relativamente elevato. Ogni tipo di circuito richiede un dispositivo speciale, e ogni set di apparecchi ha una durata limitata, normalmente un anno. Al fine di soddisfare le esigenze di qualità e consegna del cliente, UGPCB acquista molti dispositivi di test automatici per ridurre i costi di manodopera.

Prova di burn-in

Lo scopo principale del test di burn-in è simulare l'ambiente di utilizzo quotidiano del prodotto attraverso gli effetti combinati dell'alta temperatura, bassa temperatura, cambiamenti di temperatura alta e bassa, e energia elettrica, ed esporre i difetti del PCBA, come una saldatura scadente, mancata corrispondenza dei parametri dei componenti, e il processo di debug. Per eliminare e migliorare, svolgerà un ruolo nella stabilizzazione dei parametri per la scheda PCBA priva di difetti.

Test della sonda volante

Il test della sonda volante viene solitamente utilizzato in alcune produzioni di piccoli lotti. È caratterizzato da test convenienti, forte variabilità del programma, e buona versatilità. Fondamentalmente può testare tutti i tipi di circuiti stampati, ma l'efficienza del test è relativamente bassa, e ci vuole molto tempo per testare ciascuna scheda. Questo test deve essere eseguito dopo che il prodotto è passato attraverso il forno di rifusione. Misura principalmente la resistenza tra due punti fissi per determinare se i componenti del circuito presentano cortocircuiti, saldatura a vuoto, e parti sbagliate.

Prova nel circuito

Il test in-circuit viene solitamente utilizzato su modelli prodotti in serie, e la quantità di produzione è solitamente relativamente elevata, e l'efficienza del test è elevata, ma il costo di produzione è relativamente elevato. Ogni tipo di circuito richiede attrezzature speciali e il costo del test è molto elevato. Il principio del test è simile al test della sonda mobile, poiché misura anche la resistenza tra due punti fissi per determinare se i componenti del circuito presentano cortocircuiti.

Prova di funzionalità

Questo metodo di test viene solitamente utilizzato su alcuni circuiti stampati più complicati.

I circuiti da testare devono essere saldati e fatti passare attraverso alcuni dispositivi specifici per simulare l'uso formale del circuito.

Posiziona il circuito in questa simulazione. Nella scena, dopo aver acceso l'alimentazione, osservare se il circuito stampato può essere utilizzato normalmente.

Questo metodo di test può determinare con precisione se il circuito è normale. Ma ci sono anche problemi legati alla bassa efficienza dei test e agli alti costi dei test.

Garanzia di qualità del PCB

Per soddisfare la fabbricazione di PCB e l'assemblaggio di PCB dei nostri clienti con la massima qualità.

Kingford ha implementato il sistema di qualità ISO9001.

Il perfetto sistema di garanzia della qualità e varie apparecchiature di ispezione ci aiutano a monitorare l'intero processo produttivo, garantire la stabilità di questo processo, e alta qualità del prodotto, Nel frattempo, sono stati introdotti strumenti e metodi tecnologici avanzati per ottenere miglioramenti duraturi.

* Prodotti attraverso la certificazione autorevole e il sistema di gestione della qualità.

* Prevenzione e controllo mediante progettazione tecnica prima della produzione.

* Controllo rigoroso del processo di produzione.

* Sistema di qualità del prodotto perfetto.

* Il test include AOI ed elettrico 100% test.

* Alta tensione / Impedenza / Sezione micro / Saldabilità

Shock termico / Affidabilità / Prova di resistenza d'isolamento, ecc.

Politica della Qualità

La qualità prima di tutto, prima il cliente, miglioramento continuo, la massima eccellenza

Prendi la qualità come il principale punto di controllo, partendo dal dettaglio, la fabbricazione di prodotti di alta qualità fornisce un prodotto e un servizio soddisfacenti per il cliente.

Obiettivo di qualità:

– Tasso di consegna puntuale: 100%

– Tasso perfetto di produzione: 98%

– Il tasso di ispezione dei prodotti finiti: 99%

Obiettivo del servizio:

– Soddisfazione del cliente: 99.9%

– Tasso di reclami/restituzioni del cliente:0.5%/0.5%

– Gestione dei reclami dei clienti

– Tempo di azione: entro 1 ora, Tempo di elaborazione: entro 4 ore

Esame dei documenti:

Condurre un'ispezione tecnica dettagliata delle informazioni del cliente, risolvere

problemi in tempo e proporre suggerimenti ragionevoli.

Ispezione del prodotto:

– Ispezione del materiale in entrata – deposito qualificato, restituzione senza riserve

– Prova della maschera per utensili – inviare ai dipartimenti competenti qualificati, reso rifiutato

– Ispezione del processo produttivo – il prodotto di ogni processo è qualificato prima

entrando nel processo successivo, e viene aggiunto il controllo ispettivo di pattuglia

Norma di accettazione:

– Norma IPC-A-600G (PCB AQL)

– IPC-6018A (Standard di accettazione PCB ad alta frequenza)

Politica ambientale

Rispettare rigorosamente le leggi e i regolamenti per la prevenzione dell’inquinamento.

Migliorare continuamente i processi per risparmiare l’utilizzo delle risorse.

Produrre progressivamente prodotti protetti dall'ambiente per i benefici della società umana

Politica in materia di salute e sicurezza

Rispettare rigorosamente le leggi e i regolamenti relativi alla salute e alla sicurezza dei dipendenti.

Creare continuamente un ambiente di lavoro sano e sicuro.

Prevenire progressivamente il rischio potenziale di mettere a rischio la salute e la sicurezza.

Garanzia di qualità dell'assemblaggio PCB

Per migliorare il controllo di qualità in modo completo, dobbiamo realizzare la nostra politica e il nostro obiettivo di qualità.

Il sistema di qualità è stabilito secondo ISO9001:2015 con regolari audit interni per garantire che il sistema di qualità sia gestito in modo efficace.

Tutto il personale partecipa al sistema di qualità, continuando la formazione e l’apprendimento. La soddisfazione del cliente è la nostra missione.

IQC: Ispezione dei materiali in entrata

Ispezione del primo articolo per ogni processo

IPQC: Controllo di qualità durante il processo

Test AOI

Prova in circuito (TIC)

Prova funzionale (FCT)

Prova di affidabilità

LOGO UGPCB

LOGO UGPCB