産業の時代に 4.0, グローバルな製造業は、まだ質の高い損失費用に直面しています 15%-20% 収益の (ASQ 2023 データ), で プリント基板 セクターは重要な犠牲者です. フルリンク品質の早期警告と制御を実現するための科学的で合理的な品質ツールを実装する方法 プリント基板の製造 サーキットボード業界でコアの競争力を構築するための鍵となっています. この記事では、UGPCBの実用的なアプリケーションを掘り下げます, APQPのアプリケーションルールの詳細な分析を提供する, PPAP, MSA, fmea, SPC, およびCPツール, 彼らの共同作業の根本的な論理を明らかにします.

私. 品質ツールシステムの4次元値モデル

最新の品質管理システムは、4次元構造に抽象化できます: 予防ディメンション (fmea), 制御次元 (SPC/CP), 改善ディメンション (MSA), 標準化ディメンション (APQP/PPAP). その中で, APQPは基礎フレームワークとして機能します, 包括的な構築 PCB品質保護 5つのステージを介したネットワーク:

1. 計画と定義の段階:

QFDを使用します (品質関数の展開) 顧客の要件をCTQに変換する (重要な品質特性). 例えば, 自動車コンポーネント会社が顧客の曖昧な需要を変えました “運転快適さ” の中へ 12 この段階での測定可能な指標.

2. PCB製品設計段階:

障害防止のためにDFMEAを採用する. 例えば, 私たちの プリント基板設計 部門は、信号干渉リスクRPN値をから減らしました 210 に 45 設計時 高周波回路基板 クライアントのために, 設計の変更コストを削減します 67%.

3. プロセス設計段階:

タチチメソッドを適用して、プロセスパラメーターを最適化します. 半導体会社は、CPK値を高めました 0.9 に 1.6 エッチングプロセス中.

プロセス機能改善モデル:

プロセスパラメーターを最適化する場合 m 仕様センターに近づきます a 減少します, CPK 大幅に改善されます.

Ⅱ. 共同ツールアプリケーションの黄金の三角形

1. FMEAのリスク伝達メカニズム

自動車ワイヤーハーネス製造, PFMEA分析により、ターミナルクリンププロセスで3つのハイリスクカテゴリが特定されました:

- 圧着高さの偏差 (RPN = 128)

- 断熱皮膚の破損 (RPN = 96)

- 導体暴露が不十分です (RPN = 84)

これらのリスクポイントはに変換されました 23 リスク伝送マトリックスを介した重要な制御特性, 対応するSPC監視計画が開発されました.

2. MSAの測定保護の役割

精密射出成形エンタープライズの測定システム分析が示されました:

gr&R=15.8%<30%(許容できる)

しかし, 部品間のバリエーションはのみ説明されています 38%, 測定システムの解像度が不十分であることを示します. マイクロメーターをレーザー測定器にアップグレードした後, gr&rはに落ちました 8.2%.

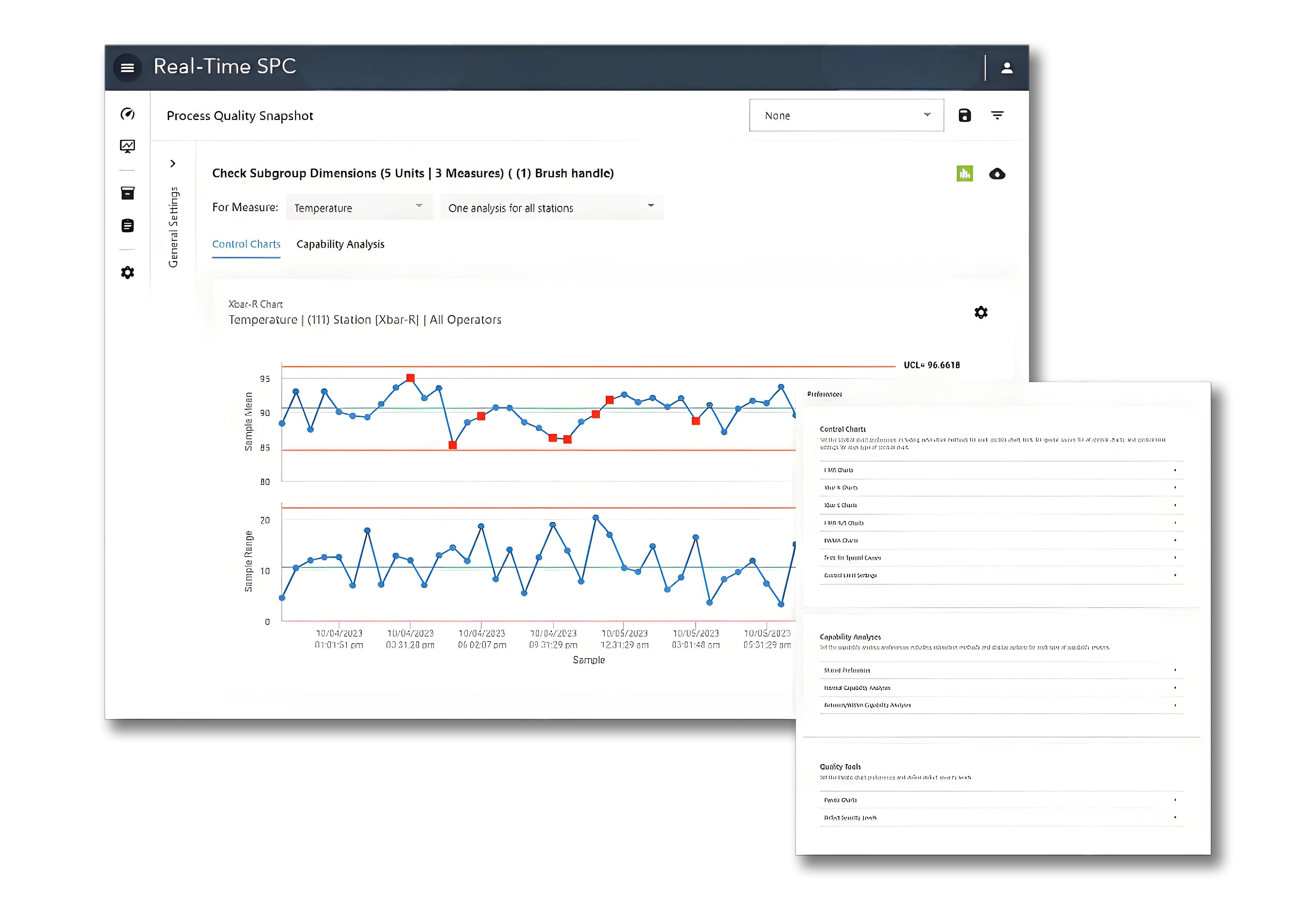

3. SPCのプロセス制御慣行

SMT配置プロセスで, 私たちの PCBAファクトリー X-Bar-Rコントロールチャートを使用して、はんだ貼り付けの厚さを監視します:

Centerline CL=120mm

UCL=125mm,LCL=115mm

7つの連続したポイントが上昇傾向を示したとき, タイムリーな警告により、バッチ溶接の欠陥が防止されました.

Ⅲ. デジタル変換の下でのツールの進化

最新の品質管理システムは、ツール統合を達成しました:

1. APQPデジタルプラットフォーム:

完全な車両メーカーが開発サイクルを短縮しました 40% PLMシステムを介して.

2. AI駆動型FMEA:

履歴データを利用して、リスク予測モデルをトレーニングします, 障害識別の精度を改善します 35%.

3. IoT+SPC:

当社は配備されました 2000 CNC加工センターのセンサー, PCBミリング中のプロセス機能のリアルタイム視覚化を実現します.

Ⅳ. 業界アプリケーションの典型的なケーススタディ

場合 1: 新しいエネルギー車両バッテリーパックの生産

- アプリケーションの組み合わせ: APQP+DFMEA+MSA

- キーブレークスルー: 細胞間隔測定MSAの再現性を最適化しました 22% に 8%, モジュールの拡張力CPKの増加 1.0 に 1.5.

場合 2: 医療機器PCB製造

- ツールの組み合わせ: PFMEA+SPC+CP

- 実装効果: 私たちの会社の PCBボード インピーダンス制御標準偏差は3Ωから0.8Ωに減少しました, を達成する 100% 顧客PPAPの最初のパスレート.

V. 実装ロードマップと落とし穴回避ガイド

三相導入方法:

1. 基礎建設期間 (6 月):

MSAシステムの検証を完了し、基本的なSPC制御ポイントを確立します.

2. システム統合期間 (12 月):

APQPおよびFMEAプロセスを統合します.

3. デジタルエンパワーメント期間 (18 月):

高品質のビッグデータプラットフォームを構築します.

一般的な間違い警告:

- fmeaをaとして扱う “監査コンプライアンスのための論文文書。”

- SPC制御制限のプロセスデータの代わりに理論値を使用する.

- MSAの測定システムの線形分析を無視します.

結論

これらの6つのツールが有機生態系を形成するとき, 当社は複合利益を達成しています 20% 品質コストの削減, 35% 顧客の苦情の減少, そしてa 30% PCB製品の設計から配信までのサイクルの短縮 (によると UGPCB 会社の財務報告書). 工場のインテリジェントな製造能力強化の波の中で, これらの古典的なツールは、デジタル形式で活性化されています, 当社の急速な発展を継続的に強化します.

UGPCBのロゴ

UGPCBのロゴ

これは本当に私の欠点を解決しました, ありがとう!