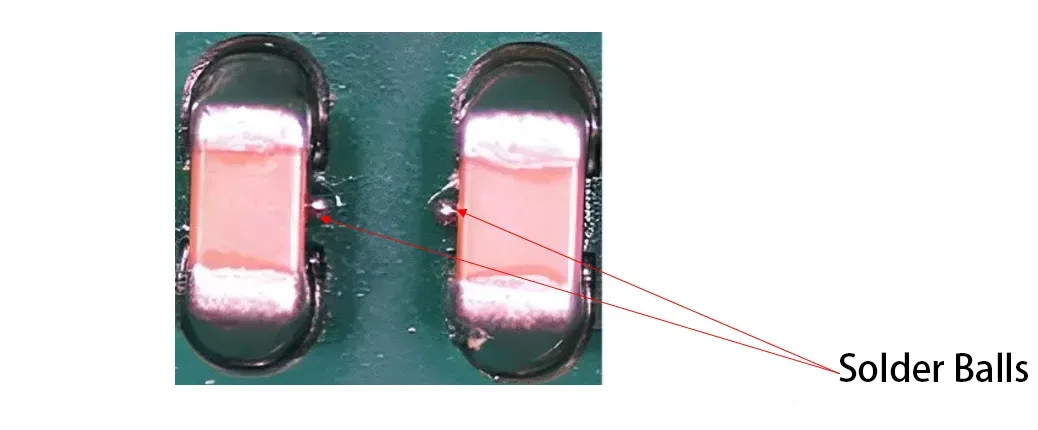

SMT 조립에서, 미크론 규모의 결함으로 인해 품질이 저하될 수 있음. 을 위한 PCB 디자이너와 PCB 생산 관리자, 칩 부품 패드의 영구 솔더 볼 (저항기 및 MLCC 커패시터와 같은) 일반적인 문제이다. 이러한 결함은 미관에 영향을 미치고 까다로운 응용 분야에서 단락을 일으킬 수 있습니다., 제품 신뢰성 위협. 본 가이드는 솔더볼의 5가지 근본 원인을 분석하고 체계적인 솔루션을 제공합니다., IPC-납땜 수율을 향상시키는 기반 솔루션 프레임워크.

핵심 메커니즘: 붙여넣기 압착 및 격리 실패

Solder balls “escape” rather than “form.” During reflow, 표면 장력으로 인해 용융된 솔더 페이스트가 메인 조인트로 합쳐지지 않습니다., 패드 가장자리에서 분리되어 볼링됨. 당 IPC-A-610, 솔더 볼의 직경이 0.13mm를 초과하거나 도체를 브리징할 위험이 있는 경우 결함입니다..

주요 원인은 인쇄 또는 배치 중에 솔더 마스크에 솔더 페이스트가 압착되는 것입니다.. 비습식 솔더 마스크는 페이스트가 메인 조인트에 다시 결합되는 것을 방지합니다., 독립적인 공을 형성.

근본 원인 1: PCB Design “Topography”

PCB 설계 첫 번째 방어입니다. 열악한 패드 및 솔더 마스크 설계로 탈출 경로가 생성됨.

1. 솔더 마스크 댐: 유지하거나 제거하려면?

인접한 칩 패드 사이의 기존 솔더 마스크 댐은 브리징을 방지하지만 페이스트 트랩 트렌치를 생성합니다.. 댐을 제거하면 이 지형이 제거됩니다., 리플로우 중 통일된 표면 장력 제어를 위해 페이스트가 패드에 깨끗하게 침전되도록 허용.

2. 솔더 마스크 오프닝 (SMD): 적절한 버퍼 확보

SMD는 구리 패드보다 커야 합니다.. IPC-7351 최소 75μm 권장 (3밀) 칩 부품의 단면 간격, 120μm로 (5밀) 모범 사례로. 이 버퍼는 사소한 솔더 마스크 정렬 불량을 수용합니다., 페이스트가 습윤성 구리에만 접촉하도록 보장.

3. 제조 공차 관리

귀하의 PCB 공급업체. 엄격한 솔더 마스크 정렬 공차 지정 (일반적으로 ≤50μm) 그리고 귀하의 설계 완충 구역 내에서 이를 충족할 수 있는 공급업체를 선택하세요..

근본 원인 2: Stencil Design “Dosage Control”

그만큼 원판 페이스트의 양과 모양을 결정합니다..

1. 볼륨 감소 & 쉐이핑: U자형/삼각형 조리개

을 위한 0402 그리고 더 큰 구성 요소, 페이스트 양을 줄이세요. 고급 디자인 사용 U자형 또는 삼각형 구멍 정사각형 대신. 이렇게 하면 페이스트가 패드 끝 부분으로 향하면서 중앙 볼륨이 줄어듭니다., 압착을 최소화하면서 충분한 솔더 제공. 이렇게 하면 페이스트 양을 줄일 수 있습니다. 15-20%.

2. 조리개 비율 최적화

스텐실 개구 폭은 일반적으로 80-90% 패드 폭의. 보장 면적 비율 > 0.66 깔끔한 릴리즈와 정확한 볼륨 조절을 위해.

근본 원인 3: Pursuing “Zero Gap” in Paste Printing

인쇄는 초기 붙여넣기 위치를 정의합니다..

1. 진정한 제로 갭 접촉 달성

스텐실-PCB 간극으로 인해 스퀴지 압력으로 인해 페이스트 블리딩 발생. 균일한 PCB 백킹을 위해 평평한 지지 플랫폼과 최적의 핀 배치를 보장합니다.. 기계 병렬성을 정기적으로 교정.

2. 청소 및 정렬 유지

스텐실 바닥의 건조된 페이스트로 인해 틈이 발생함. 바닥면을 자주 닦아주십시오. (예를 들어, 모든 5-10 미세 피치 부품용 기판). 완벽한 스텐실-패드 등록을 위해 고정밀 비전 정렬 사용.

근본 원인 4: “Gentle” Component Placement

배치로 인해 페이스트가 부서질 수 있습니다..

과도한 Z 힘 또는 낮은 배치 높이로 인해 페이스트가 압착됨. 설정 부품 배치 높이 에게 1/2 에게 2/3 인쇄 후 페이스트 높이. This allows the part to “kiss” the paste without impact.

근본 원인 5: Reflow “Thermodynamic” Control

리플로우 프로파일, 특히 예열하다, 중요합니다.

1. Avoid Extended Preheat and “Hot Slump”

Long soak zones can cause “hot slump”: 조기 플럭스 증발/점도 저하로 인해 페이스트가 뭉개지고 녹기 전에 솔더 마스크에 퍼지게 됩니다., 볼 형성으로 이어지는.

2. 램프-피크 또는 선형 프로필 사용

흡수 고원을 단축하거나 제거합니다.. 주변에서 피크까지 제어된 선형 램프 사용, 예열 속도 1.0-2.0°C/sec. 이는 저온 체류 시간을 감소시킵니다., 한계 슬럼프, 효과적인 표면 장력 당김을 위해 동기식 용융이 가능합니다..

데이터 포인트: 당 IPC/JEDEC J-STD-020, SAC305 솔더용, 목표 60-90 액체 위의 초 (의) 235~245°C 피크. 이러한 제약 조건 내에서 예열 기울기를 최적화하세요..

결론: 체계적인 최적화 접근 방식

칩 부품 솔더볼을 해결하려면 다음이 필요합니다. 시스템 엔지니어링 가로질러 접근하다 PCB 설계, 스텐실 제작, SMT 인쇄, 구성요소 배치, 그리고 반사석 납땜.

솔더볼 감소를 위한 체크리스트:

-

PCB 설계: 솔더 마스크 댐이 제거되었습니까?? SMD 개구부가 120μm 이상입니까??

-

스텐실 디자인: U자형/삼각형 구멍이 사용됩니까?? 조리개 비율이 맞나요??

-

인쇄 과정: 스텐실 청소가 빈번합니까?? 정렬 정확도가 높나요??

-

배치 프로그램: 배치 높이가 다음으로 설정되어 있습니까? 1/2 - 2/3 페이스트 높이?

-

리플 로우 프로파일: 제어된 예열 속도로 선형 램프를 구현할 수 있습니까??

신뢰성이 높은 제품의 경우, 전문가를 고용하다 PCBA 제조업체 ~을 위한 제조 가능성을위한 설계 (DFM) 조기에 검토. 경험이 풍부한 EMS 파트너가 위험을 식별하고 검증된 솔루션을 제공할 수 있습니다.. 협업 설계 및 프로세스 제어를 통해, 솔더 볼은 IPC 허용 한계 내로 최소화될 수 있습니다., 더 높은 1차 통과 수율과 우수한 보드 신뢰성 달성.