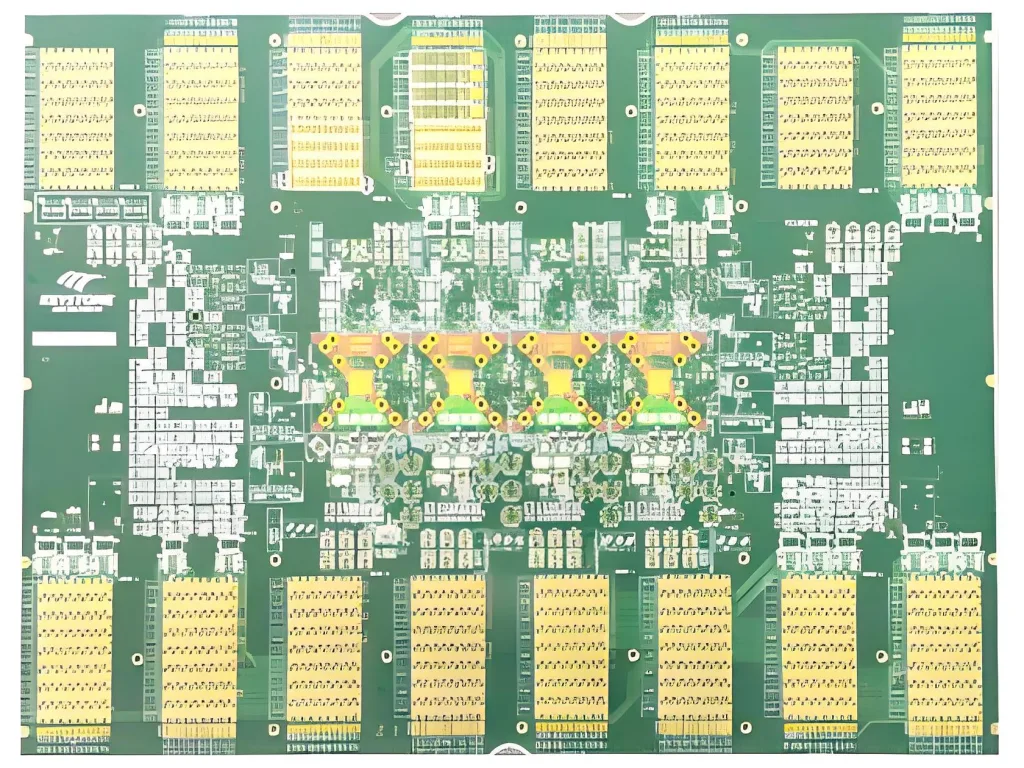

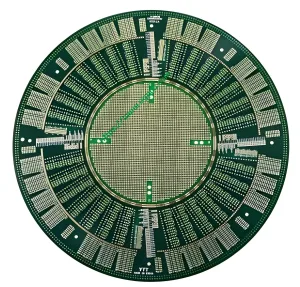

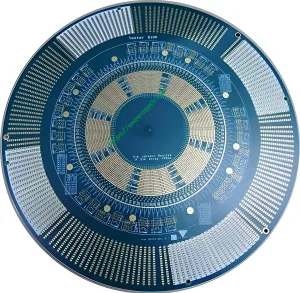

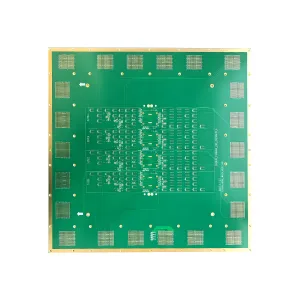

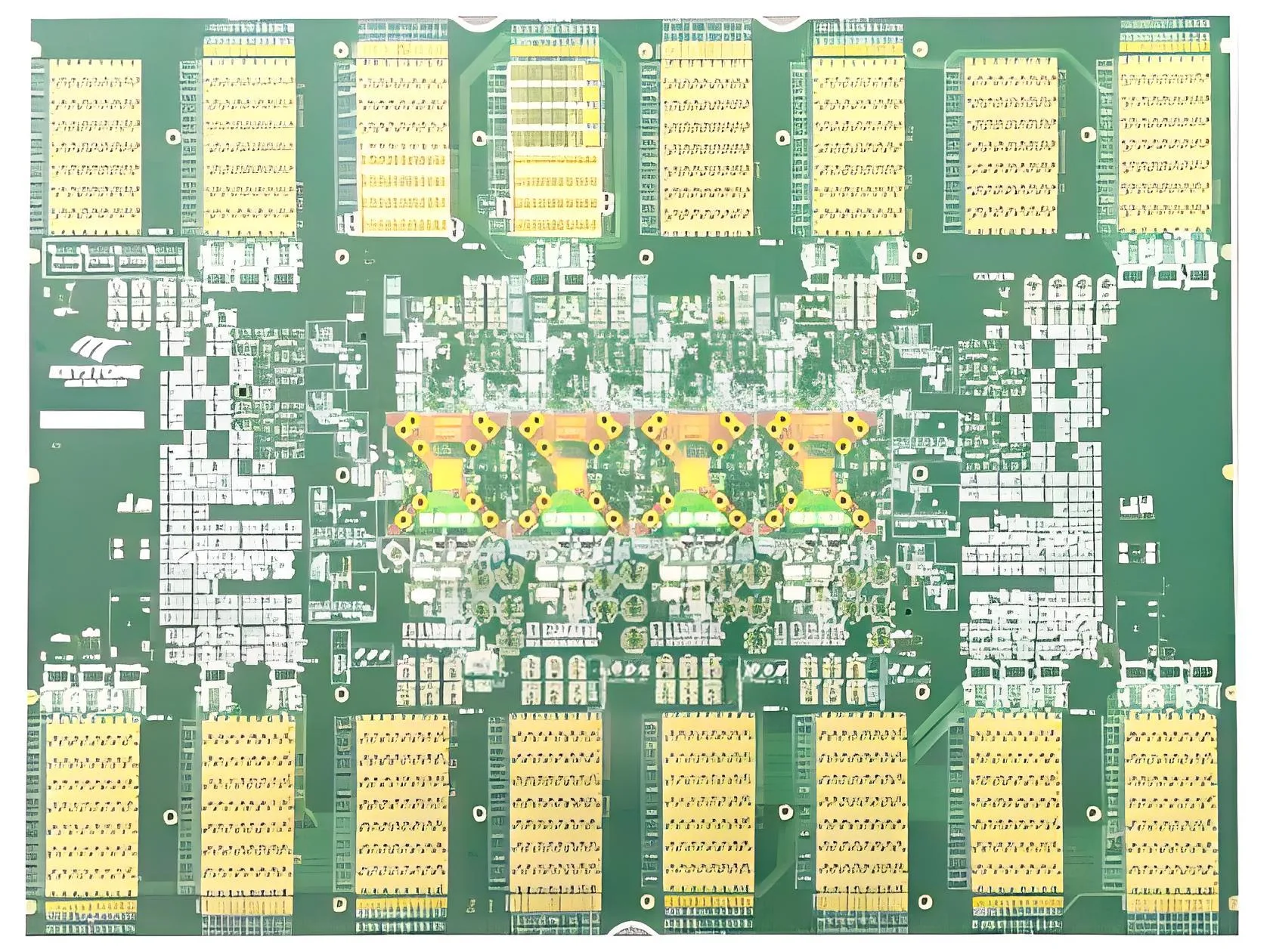

Panoramica del PCB a 62 strati ATE

Il PCB di carico ATE a 62 strati è una performance ad alte prestazioni, ultra-ad alta densità circuito stampato Ingegnerizzato per l'attrezzatura di prova automatizzata (MANGIÒ) sistemi. Progettato per gestire il routing del segnale complesso e carichi ad alta potenza, soddisfa rigorosi requisiti di test nella produzione di semiconduttori e convalida elettronica avanzata.

Definizione chiave

Un PCB di carico mangiato è un circuito specializzato Ciò simula le condizioni operative del mondo reale per il test di circuiti integrati (ICS) E Componenti elettronici. La configurazione a 62 strati supporta percorsi di segnale complessi, distribuzione di potenza, e gestione termica nei progetti compatti.

Parametri di progettazione critica

-

Conta dei strati: 62 strati per isolamento del segnale multi-dominio e ottimizzazione del piano di potenza.

-

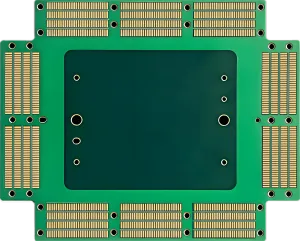

Dimensioni: 16.9″ × 22.9″ (Grande formato per l'integrazione multi-dispositivo).

-

Spessore: 250 mil (bilancia la rigidità e la dissipazione termica).

-

Materiale: Fr4 htg (epossidico in vetro ad alta temperatura per stabilità fino a 180 ° C).

-

Dimensione minima del foro: 8 mil (Supporta interconnessioni ad alta densità).

-

Pitch BGA: 0.65mm (Abilita il montaggio dei componenti a punta).

-

Proporzioni: 32:1 (garantisce una placcatura affidabile nelle microviazioni).

-

Drill-to-Copper: 7 mil (Previene i cortocircuiti).

-

Pofv & Trapano: Elimina la distorsione del segnale in applicazioni ad alta frequenza.

-

Finitura superficiale: Eneg (Oro elettroless per nichel elettrolitico per resistenza alla corrosione).

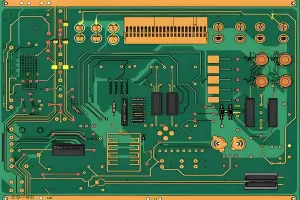

Funzionalità principale

IL PCB Route segnali di test tra sistemi ATE e dispositivi in test (Portato), Garantire misurazioni accurate di tensione/corrente. La perforazione retrovisore rimuove inutilizzate tramite stub per ridurre al minimo le riflessioni del segnale, mentre PofV (Placcato su Vias riempito) Migliora la conduttività termica e l'integrità strutturale.

Applicazioni primarie

-

Test dei semiconduttori: Convalida ICS, CPU, e moduli di memoria.

-

Aerospaziale & Difesa: Avionici critici e sistemi radar missionici.

-

Infrastruttura di telecomunicazione: Apparecchiatura di trasmissione di dati ad alta velocità.

-

Dispositivi medici: Strumenti diagnostici e imaging di precisione.

Vantaggi materiali

FR4 HTG fornisce:

-

Resilienza termica: Prestazioni stabili sotto stress termico ciclico.

-

Bassa perdita dielettrica: Critico per l'integrità del segnale ad alta frequenza.

-

Resistenza meccanica: Resiste a deformare durante la laminazione multistrato.

Caratteristiche strutturali

-

Stackup ibrido: Combina ad alta velocità, energia, e strati di terra.

-

Tecnologia microvia: Microvia per forature laser (8 mil) Abilita connessioni intersager dense.

-

Tracce di impedenza controllate: Riduce al minimo il crosstalk in layout BGA da 0,65 mm.

Punti salienti delle prestazioni

-

Integrità del segnale: <3% Perdita di inserzione a 10 GHz.

-

Gestione della potenza: Supporta 20A per piano di potenza.

-

Gestione termica: 1.2 Conducibilità termica MK tramite POFV.

Flusso di lavoro manifatturiero

-

Preparazione del materiale: Taglia i nuclei HTG FR4 e i fogli pre -preg.

-

Perforazione laser: Crea microvia da 8 mil con tolleranza ± 1 mil.

-

Placcatura & Pofv: Vias di elettroplate e riempimento con epossidico conduttivo.

-

Trapano: Rimuovere l'eccesso tramite mozzs usando esercitazioni controllate dalla profondità.

-

Laminazione: Premere 62 strati ad alta temperatura/pressione.

-

Finitura superficiale: Applicare Eneg per la saldabilità e la resistenza all'ossidazione.

-

Test: Convalida l'impedenza, continuità, e ciclismo termico.

Casi d'uso ideali

-

Sistemi mangiati ad alta frequenza: Test componenti 5G RF e dispositivi di onda millimetrica.

-

Test multi-sito: Convalida parallela di 16+ DUTS su un singolo consiglio.

-

Ambienti difficili: Sensori di esplorazione del petrolio/gas e test ECU automobilistici.

LOGO UGPCB

LOGO UGPCB