الرائدة في الصناعة, الخسارة القياسية, صفيحة الايبوكسي القوية حرارياً وسباقًا

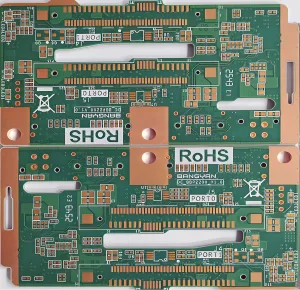

يعد Assola 370HR منتجًا متوافقًا مع خالي من الرصاص في الصناعة لتطبيقات الموثوقية العالية عبر مجموعة واسعة من الأسواق.

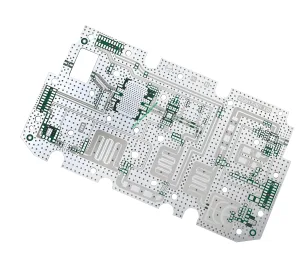

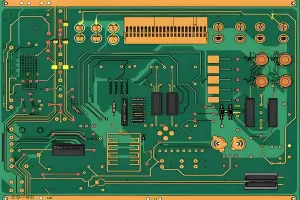

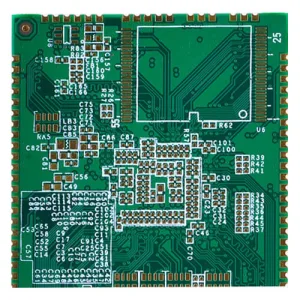

ألوما 370HR LARATATES و PREPREGS, صريح من قبل polyclad, يتم صنعها باستخدام نظام راتنجات الإيبوكسي متعدد الوظائف حاصل على براءة اختراع 180 درجة مئوية TG FR-4 (PWB) التطبيقات التي يلزم فيها أقصى أداء حراري وموثوقية. ALSOMA MUNCIONALS 370HR LALINATES و PREPREGRES مع نسيج زجاجي عالي الجودة من الزجاج الإلكتروني لخيوط آلية موصلة متفوقة (المقهى) مقاومة. يوفر Isola 370HR أداء حراريًا فائقًا مع معامل منخفض للتوسع الحراري (CTE) والميكانيكية, خصائص مقاومة الكيميائية والرطوبة التي تساوي أو تتجاوز أداء مواد FR-4 التقليدية.

يتم استخدام Colla 370HR في الآلاف من تصميمات PWB وقد أثبتت أنها أفضل في الفصل للموثوقية الحرارية, أداء CAF, سهولة المعالجة والأداء المثبت على تصميمات التصفيح المتسلسلة.

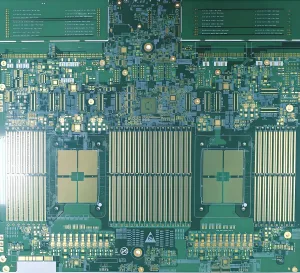

على الرغم من أن الجميع يتفقون على أن أحد أكثر الاحتياجات إلحاحًا في المجال الفني هو “كيف نحقق الجيل القادم من معدلات نقل البيانات عالية السرعة?” هناك آراء مختلفة حول كيفية تحقيق هذا الهدف. حتى أن هناك آراء مختلفة فيما يتعلق بموقفنا الحالي في هذه العملية. تدعي بعض الشركات أنها تكافح فقط للحصول على منتجات 28 جيجابت في الثانية, تقول شركات أخرى إنها راضية عن الحلول الفنية 28 جيجا بايت في الثانية, ويدعي بعض الشركات أنها تخلت عن 28 جيجابت في الثانية ولديها أ (بيانات) معدل تدفق 56 جيجابت في الثانية. على الرغم من أن وضعنا كصناعة الأجهزة بالنسبة لمعدلات نقل البيانات عالية السرعة قد لا تكون هي نفسها بالضبط, لا تزال هناك بعض الامتيازات.

أول شيء يتم تقديمه هو أنه حتى لو نجحنا في تحقيق معدل نقل المعلومات 28 جنيهات في الثانية, كصناعة, يجب أن نقبل أنه حتى مع أفضل المواد المتاحة اليوم, يمكننا فقط الوصول 56 جنيهات في الثانية, وهي الخطوة التالية في سلم معدل نقل البيانات. مستوى.

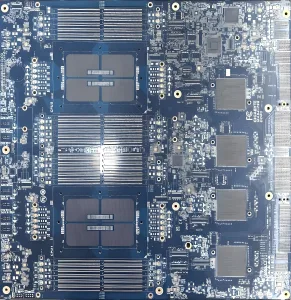

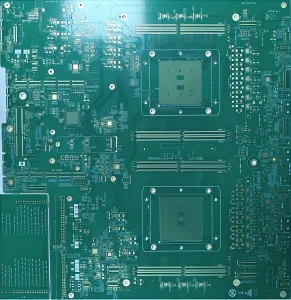

لإلهامي الخاص, لقد استخدمت مواد مختلفة (بما في ذلك PTFE (تفلون ثنائي الفينيل متعدد الكلور)) لرسم مخططات فقدان الإدراج للمخططات الخلفية الطويلة النموذجية, وهي أفضل مادة نأمل استخدامها في مركبات ثنائي الفينيل متعدد الكلور. لكن, تكلفة PTFE مرتفعة لدرجة أنها ليست حلاً ممكنًا للأجيال المقبلة على المدى القصير أو على المدى الطويل من الأجهزة التجارية. والحقيقة هي أننا انتقلنا من FR-4 صفح إلى الآن نحن نستخدم الآن مواد أكثر تعقيدًا, مثل Isola 370HR. تتيح مواد مثل Isola 370HR سرعتنا للوصول إلى 28 جيجابت في الثانية, وقد تمكن أنظمتنا قصيرة المدى ومتوسطة المدى من الوصول إلى 56 جيجابت في الثانية. ولكن بعد ذلك, سنصل إلى حد المنتجات التي يمكننا توقعها بشكل معقول تقديم معدلات نقل معلومات أعلى.

المشكلة الثانية هي أنه لا يمكننا زيادة النطاق الترددي بدون البصريات. الأنظمة البصرية لها عرض ترددي غير محدود تقريبًا, لكن المشكلة النقية والبسيطة هي أنه من الصعب استبدال عدد الاتصالات البصرية المطلوبة على PCB مع إجمالي النطاق الترددي الذي يمكن له آثار النحاس, إذا كان من المستحيل تقريبًا في بعض الأحيان. قد يكون الفوتونيات السيليكون المدمجة هو الحل للمستقبل, لكن كل شيء عن الضوئية السيليكون مهم-المواد, الطريقة التي صمم المهندسون Colla 370HR PCB, والطريقة التي يتم بها عمل مركبات ثنائي الفينيل متعدد الكلور.

في حوالي 20 سنين, أعتقد أننا سننتج كميات كبيرة من السيليكون فوتوغرافيات مركبات ثنائي الفينيل, ولكن قد لا يكون في وقت سابق. و, كما ذكر أعلاه, إن الانتقال إلى السيليكون الضوئي ليس عملية بسيطة يجب أن يتغير كل شيء. الصناعة التي نعيشها الآن هي بنية تحتية ثنائي الفينيل متعدد الكلور, دفع ثمن جميع الآلات, جميع المعدات, جميع المواد وجميع التصنيع. مركبات ثنائي الفينيل متعدد الكلور مع النحاس رخيصة جدا. البصريات حاليا ليست.

المشكلة الثالثة هي أننا بحاجة إلى تقنية سد تمكننا من التحول من حلول PCB اليوم إلى منتجات السيليكون الضوئية المستقبلية.

على الرغم من أن ترتيب الحجم قد يكون واصفًا فنيًا غامضًا بعض الشيء, وهو يمثل الجيل الثالث من معدات الاتصالات. متطلبات التصميم القياسية للمعدات على مستوى المؤسسة.

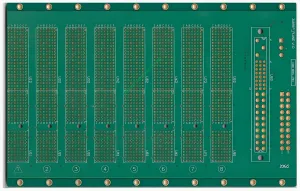

عندما يفكر الناس في تلفزيون الكابل, يفكرون في الموصلات الكبيرة المستخدمة على الطائرات الخلفية اليوم. أخيرًا, ما يتعين علينا فعله هو استبدال آثار ثنائي الفينيل متعدد الكلور بالكابلات. تجدر الإشارة بشكل خاص إلى أنه عندما نستخدم الأسلاك النحاسية بدلاً من الآثار على PCB, قواعد التصميم سهلة. ما نحتاج إلى مراعاته هو انحراف الكابل (على عكس الانحراف الناجم عن جديلة الزجاج في ثنائي الفينيل متعدد الكلور). ثم, هناك موصلات من اللوحة إلى الكابل. كل هذا سهل الفهم. إذا كنا في منطقة تصميم مصممة جيدًا مع مواد محدودة أو كابلات محدودة, يتطلب الحل فقط عدد بوصة من الكابلات التي نحتاجها وقطر السلك المطلوب. باستخدام هذه التقنية, الخسائر المرتبطة بها صغيرة جدًا مقارنة بآثار ثنائي الفينيل متعدد الكلور. من حيث قضايا التصنيع, العملية تصبح في الواقع أسهل. باستخدام كابلات النحاس على ثنائي الفينيل متعدد الكلور, نحن لسنا بحاجة معقدة, مواد باهظة الثمن. يمكننا استخدام مواد مثل Isola 370HR أو حتى Asola FR408; هذه المواد أرخص من صفائح مركبة مثل Tachyon أو Megtron 6. باستخدام مواد منخفضة السعر على السلك النحاسي, يمكننا أن نثبت أنه يمكننا القيام بذلك بشكل أسرع وبتكلفة أقل. في بعض الحالات البسيطة, يمكننا إنشاء لوحات الدوائر بنفس التكلفة مع الحفاظ على قدرة توليد الطاقة المستقبلية.

إذا كان هناك أي تحديات في استخدام الكابلات النحاسية على مواد مثل assola 370hr أو حتى assola FR408, سوف تظهر في التجميع. من خلال إدارة عملية التجميع بعناية من البداية, يمكن أن يكون مصنع التجميع على متن الطائرة في وقت قصير.

خلاصة القول: نحن حاليًا في مفترق طرق في الصناعة. تقنية ثنائي الفينيل متعدد الكلور تستخدم حاليًا تاريخ 30 سنين. قبل PCB, تقنية سلكية أو متعددة الأسلاك. حدثت القدرة على إنشاء مركبات ثنائي الفينيل متعدد الكلور 40 منذ سنوات. استغرق الأمر منا 20 سنوات للاستفادة الكاملة من تقنية ثنائي الفينيل متعدد الكلور. ثم, استغرق الأمر منا 20 سنوات للوصول إلى حد تكنولوجيا ثنائي الفينيل متعدد الكلور.

شعار UGPCB

شعار UGPCB