1.Explosión fuerte de calor y tablero sin plomo

Desde el plomo sin plomo, El dicho común es que el punto de fusión de la soldadura sin plomo es más alto, que causará más daño a la placa y los componentes. Esta declaración aparentemente verdadera y falsa es en realidad solo la mitad. Desde la soldadura de la soldadura sin plomo (como SAC 305 pasta de soldadura) es pobre, junto con la tensión superficial más grande (eso es, la fuerza cohesiva es más grande, acerca de 20% más grande que 63/37), Su capacidad de soldadura de expandirse hacia afuera y hacia arriba ya no es la misma que la de 63/37. Para mejorar la calidad y la fiabilidad de la soldadura sin plomo, es necesario extender su tiempo de reacción con el metal base (La superficie de la placa de PCB es de cobre electroplacado y níquel químico), Entonces, no solo la temperatura de funcionamiento se ve obligada a aumentar, pero también el tiempo de reacción requerido para formar IMC (CU6SN5 y NISN4) debe extenderse. En otras palabras, el calor requerido (Masa térmica) ha superado durante mucho tiempo el de la soldadura de plomo para que sea correcto.

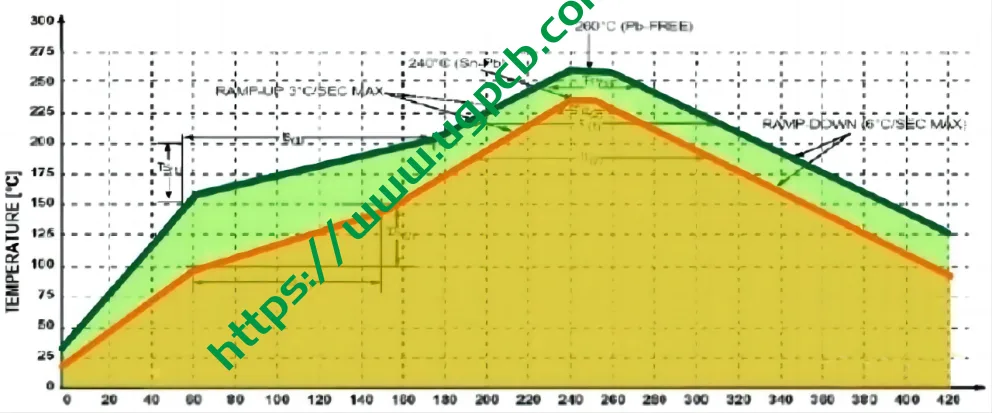

Esta figura compara los perfiles de la reflujo de plomo y el reflujo sin plomo. La línea verde cubre un área más grande (calor), ¿Cuál es la curva Sac305 actual?. El área más pequeña (calor) es el reflujo principal anterior. Bajo la premisa de evitar la explosión de la junta causada por una temperatura excesiva y un calor fuerte, La temperatura máxima del perfil de reflujo sin plomo no debe exceder los 250 ℃. Para mantener el mismo calor sin dañar la PCB y los componentes, Se puede extender el tiempo de la temperatura máxima más baja, eso es, la temperatura máxima plana (240-245℃) se puede extender a 10-25 artículos de segunda clase (dependiendo del tamaño del tablero). Este tipo de elección de temperatura más baja y calor seguro para evitar el calor peligroso de la temperatura máxima es lo que debe hacer una persona sabia. Este tipo de evitación de riesgos será muy importante para la soldadura sin plomo..

De hecho, del perfil de reflujo que se muestra en la figura 1 arriba, Podemos ver que el momento en que la soldadura SMT sin plomo está por encima del punto de fusión (alrededor de 217 ℃ para SAC305) se trata de 50 artículos de segunda clase (tablero pequeño y piezas simples) a 90 artículos de segunda clase (tabla grande y piezas complejas). Tal temperatura y calor ciertamente han excedido el TG de varias tablas. Para la placa ensamblada que se ha colocado en un entorno tan caliente, ya se ha convertido en el estado de goma α2 (Etapa elástica) con rigidez insuficiente y mayor debilidad. Por supuesto, no tiene capacidad para resistir ninguna fuerza de tracción externa en la dirección z.

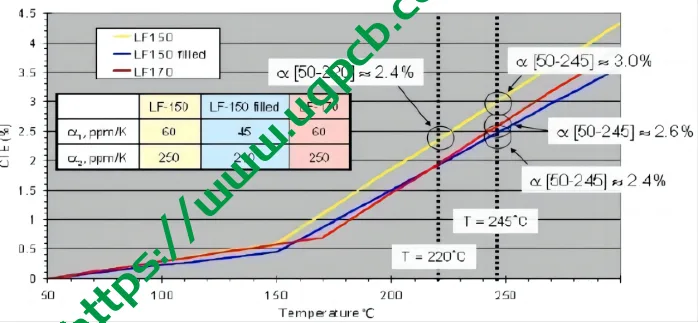

Esta figura fue publicada por el Sr.. Wei Tianlun de Dow Chemical en el foro de CPCA. El objetivo principal es explicar que el Z-CTE de α2 es demasiado grande, ¿Cuál es la razón principal de la explosión de la junta?. Las curvas dibujadas por los tres TMA tienen una pendiente más pequeña en el extremo izquierdo, que es el estado de vidrio α1, y las curvas con una pendiente más grande en el extremo derecho han entrado en el estado de goma α2. Tenga en cuenta que la línea azul de TG150 y la línea roja de TG170 tienen la misma Z-CTE a 220 ℃ en el reflujo de plomo, y los riesgos que enfrentan son similares. Sin embargo, En reflujo sin plomo, El Z-CTE de la línea roja TG alta es más alta que la de la línea azul TG inferior, lo que significa que la posibilidad de que explote la línea roja es mayor que la de la línea azul. Por lo tanto, Se sabe que las tablas TG altas no son necesariamente resistentes al calor fuerte.

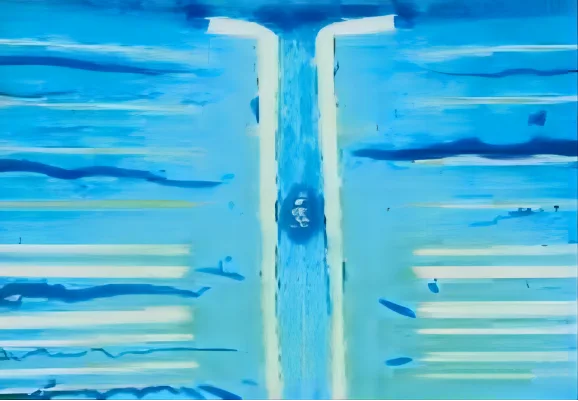

Estas dos imágenes son presentadas por los últimos tableros de teléfonos móviles, que se utilizan para reemplazar los agujeros ciegos apilados de PTH a través de agujeros. La imagen izquierda muestra el apilamiento de precisión de 7 agujeros ciegos, de modo que 8 Las capas de superficies de cobre están interconectadas. La imagen correcta muestra que el método detallado comienza con una tabla de doble cara, eso es, Primero grabado una ventana de cobre en su lámina de cobre de un solo lado, Luego quemando un agujero ciego con un láser y llenando el agujero ciego con cobre electrochado. Luego use la película para presionar los dos lados, y continúe quemando agujeros ciegos y recubrimiento de cobre para completar múltiples capas. Repita el proceso para completar la placa de teléfono móvil agregado. Sin embargo, Aunque este método elic tiene muchos beneficios, Es inevitable que la soldadura sin plomo explote fácilmente sin la ayuda del efecto del remache de hoyo.

Para el tablero FR-4 solo, su coeficiente de expansión térmica xy (CTE) es de aproximadamente 14-16ppm/℃. Esta excelente calidad de pequeña expansión y contracción se debe al refuerzo de sujeción de tela de fibra de vidrio! Sin embargo, La expansión térmica del tablero en la dirección z no tiene soporte. Afortunadamente, Si hay muchos a través de los agujeros en la PCB terminada, La tasa de expansión térmica del material de cobre de la pared del orificio es de 17 ppm/℃, y el grosor de cobre del bien a través del agujero (más de 1mil) y la excelente alargamiento (Alargamiento, La gente común a menudo escucha esta palabra como ductilidad) alcance 20%, que también presentará un efecto de sujeción similar al remache (Efecto de remaches), lo que ayuda a suprimir la expansión térmica Z de la junta y reducir el riesgo de su explosión. Como la tecnología de placas de cobre para llenar los agujeros ciegos en las tablas de telefonía móvil actuales (como 3+2+3) maduros, El método de agujeros ciegos apilando la capa aleatoria (Cada interconexión de capa; Provocar) está reemplazando gradualmente el chapado general a través de agujeros. Por un lado, Puede reducir los costos y evitar la dificultad de llenar a través de agujeros con resina, y por otro lado, puede reducir la perforación de la máquina y acortar el proceso. Sin embargo, En ausencia del efecto remachado, Es evidente que es particularmente fácil explotar el tablero.

De muchas últimas literaturas y las rodajas de tableros explotados hechos por el autor recientemente, La razón principal de la delaminación y la explosión debe ser: El Z-CTE del estado de goma α2 del tablero es demasiado grande! IPC-4101 ha adoptado cuatro nuevas regulaciones como soluciones para los seis nuevos “puede ser adecuado para su uso en soldadura sin plomo” (es decir., los seis nuevos tableros numerados /99, /101, /121, /124, /126 y /129), a saber: 1. Agregar rellenos inorgánicos (Relleno) a la resina 2. Especificando el umbral mínimo de la temperatura de agrietamiento térmico TD (p.ej., /99 es 325 ℃) 3. Especificar el límite superior de Z-CTE de α2 de las seis tablas a 300ppm/℃ 4. Especificando el tiempo mínimo de resistencia al agrietamiento térmico, como el límite inferior de TMA288 (T288) es 5 minutos, etc.. Sin embargo, Incluso si las seis especificaciones de las juntas comerciales cumplen con estos últimos requisitos, No puede garantizar que la PCB no explote durante el proceso de reflujo del ensamblaje posterior. Por supuesto, También implica la influencia del proceso de PCB en sí (como la respuesta de la gestión de la prensa y los procesos de electroplatación de PTH y cobre), La calidad y calidad del horno de reflujo aguas abajo y el perfil de reflujo (Perfil), e incluso la diferencia en CTE entre componentes y tablas a calor fuerte. Este último hace que el tablero débil sea desgarrado por componentes, que aún no está controlado por los fabricantes de CCL o PCB.

2.La diferencia entre la autoexplosión y la grieta de la fuerza externa

2.1 Causas y fenómenos de autoexplosión

La razón principal de la explosión de varias tablas de múltiples capas es que el Z-CTE de la resina en sí es demasiado grande en el fuerte estado de goma de calor α2. Este tipo de grietas en la dirección del grosor provendrá de diferentes modos de falla, como la mala afinidad entre la fibra de vidrio y la resina., Mala adhesión entre la resina y la película negra de papel de cobre, o un grado insuficiente de cura de la resina misma y autocrillada. Con la ayuda de muchos otros factores internos y externos, Es casi imposible evitar completamente la soldadura sin plomo y evitar la explosión de la junta.. Ejemplos de tales factores adicionales son los siguientes:

2.1.1. Áreas de concentración de calor donde muchas PTH están densamente empaquetadas en tablas de múltiples capas.

2.1. 2. Grandes áreas de superficie de cobre sin PTH para ayudar a la sujeción también son propensas a la explosión de la tabla. Porque el Z-CTE total de la expansión térmica de la dirección Z de PCB, incluyendo α1 y α2, se trata de 3.5%, y el CTE de la pared del orificio de cobre es de 17 ppm/℃, y cuando el grosor de cobre excede 1mil y el alargamiento puede alcanzar 20%, La pared de cobre de PTH debe tener un efecto anti-explosión del remache.

2.1.3. La nueva placa de teléfono móvil HDI de interconexión de capa arbitraria (Provocar) ya no tiene PTH ortodoxo, pero en su lugar usa múltiples agujeros ciegos apilados llenos de cobre. Este tablero de múltiples capas sin remaches también es propenso a la explosión de la tabla.

2.1.4. Las tablas de múltiples capas están sujetas a un impacto externo mecánico, para que las áreas dañadas de la estructura también sean propensas a la explosión de la tabla, tales como rugio en V o golpes.

2.1.5. En cuanto a la mala calidad de los clientes de ensamblaje posterior’ horno de reflujo, El método de medición inadecuado y la mala gestión del perfil de reflujo sin plomo (Perfil), etc., También puede causar algunas explosiones de la junta. Por ejemplo: la tasa de calefacción (también conocido como la pendiente) Al comienzo de la curva de reflujo es demasiado rápido, haciendo que la superficie de la PCB se sobrecaliente mientras que la placa no ha tenido tiempo de calentarse. Bajo la fuerza de corte de la expansión térmica desigual, Las partes más débiles de la estructura son propensas a ampollas. La pendiente de esta sección de calefacción (Rampa arriba) debe ajustarse dentro de un rango de 1 ℃ -3 ℃/seg de acuerdo con el tamaño de la placa y el número de piezas.

2.1.6. Un buen horno de reflujo debe mantener la diferencia de temperatura de la placa PCB dentro de 5 ℃, y la diferencia de temperatura del área de espera del horno vacío (que se puede medir usando una placa de aluminio o una placa de medición de temperatura especial con un termómetro) no debe exceder 2 ℃. Y el tablero rectangular debe adoptar el modo de caminar horizontal para acortar la diferencia de temperatura entre las tablas delanteras y traseras. De esta manera, La caída de calor de la superficie del tablero y la explosión del tablero se pueden reducir.

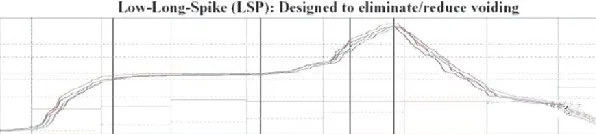

2.1. 7. Para tableros o componentes gruesos grandes con múltiples BGAs, Es aconsejable usar una curva de reflujo más larga con una silla de montar (150℃ -190 ℃) tratar de lograr una temperatura uniforme de toda la superficie de la placa y el interior y fuera del cuerpo del tablero (Tenga en cuenta que la resina y la fibra de vidrio son conductores pobres) Para reducir la explosión. La pendiente antes de la temperatura máxima también debe controlarse a aproximadamente 1-3 ℃/seg, dependiendo del tamaño de la placa.. La temperatura máxima de la placa de ensamblaje general no debe exceder las 245 ℃. Para tablas grandes que requieren más calor, La temperatura máxima se puede extender, eso es, el perfil plano, y el tiempo de temperatura máxima se puede extender a 20 artículos de segunda clase, para que el mal calor en el área peligrosa de alta temperatura (por encima de 250 ℃) se puede evitar.

La imagen izquierda muestra la superficie de cobre grande grande interna de la pila de placa de 12 capas. El fuerte calor de soldadura sin plomo a menudo causa múltiples micro grietas entre las capas internas. Generalmente, Mientras no haya ampollas ni delaminación de la capa externa de la placa multicapa, Las microgrietas entre las muchas capas internas nunca se conocerán, Pero la fiabilidad (como CAF) está inevitablemente lleno de preocupaciones. La imagen correcta muestra un tablero mucho más alto de 22 capas. Debido a la excelente pared de cobre de orificio a través de un grosor suficiente (más de 1mil) y buena alargamiento (más que 20%), La falta de microcracks en el tablero se ha reducido considerablemente bajo la cooperación del efecto del remache. Sin embargo, Una vez que se trata de una placa multicapa de cobre grueso, Es otro asunto!

Incluso con el efecto remachador de la buena calidad PTH, Cuando el Z-CTE de la placa α2 es demasiado grande, Después de múltiples reflotes de perfiles malos aguas abajo, La placa multicapa o la placa de cobre grueso de cobre aún no pueden escapar del destino de la explosión y las microcracks. Para un reflejo sin plomo de tablas grandes gruesas y multicapa, El tablero debe ser alto TG (Las tablas comerciales generales pueden ser medias TG con mejor dureza). El endurecimiento y la adición del relleno de PN son la forma correcta de sin plomo.

Este es un perfil de silla largo similar al perfil de reflujo principal para tableros grandes con múltiples BGAs. El propósito de la silla larga es hacer que la superficie del tablero y el interior del tablero sean lo más uniformes posible., y para permitir que la parte inferior de múltiples BGA obtenga suficiente calor antes de comenzar a subir a la temperatura máxima de calor fuerte, para reducir la explosión del tablero y la soldadura fría de las bolas dentro del BGA. Aunque la temperatura del perfil de reflujo sin plomo es mayor, El principio de transferencia de calor permanece sin cambios.

2.2 Cráter de almohadilla del tablero causado por tirón oblicuo

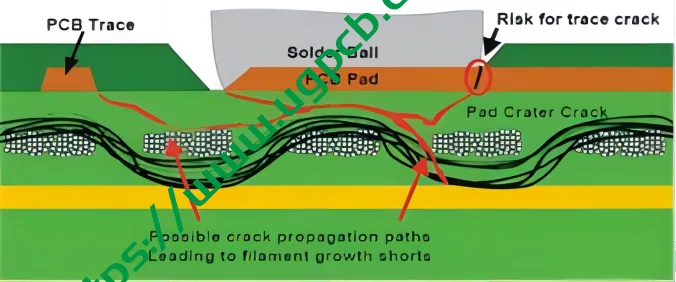

Los anteriores son todos los diversos fenómenos de explosión causados por la expansión z del tablero en sí durante el calor fuerte. Sin embargo, Durante la soldadura de la asamblea, Cuando la expansión térmica de los componentes en la X, La dirección y o z es demasiado diferente a la de la placa PCB, La resina de placa ablandada de goma también puede ser retirada por los componentes (componentes) junto con la almohadilla de cobre y el sustrato inferior. Este tirón oblicuo es completamente diferente del agrietamiento horizontal del tablero, y se llama específicamente el cráter de la almohadilla. Por ejemplo, Las bolas de soldadura sin plomo con mayor rigidez de BGA y los condensadores de cerámica más grandes con mayor rigidez a menudo detendrán la almohadilla de cobre y el sustrato de resina inferior durante la soldadura sin plomo.. Las bolas de soldadura sin plomo con rigidez más débil y un punto de fusión más bajo a menudo se estirarán y deformarán para eliminar su estrés cuando se tiran de calor fuerte.; En cuanto a las bolas de soldadura sin plomo con mayor rigidez (es decir., módulo más grande), La almohadilla de cobre y el sustrato a continuación a menudo se colocarán cuando las bolas de esquina BGA no son fáciles de estirar.. De hecho, Si dichos sustratos agrietados de tirado oblicuamente no han causado que el cable se rompa, Sus grietas flotantes locales nunca se conocerán y rara vez causarán desastres. Al igual que las diversas microgracks dentro del tablero de múltiples capas después de soldar, Si no han quitado la pared de cobre del orificio a través de, nunca serán considerados como defectos de calidad. Sin embargo, Una vez que el cable o el agujero está roto, seguramente representará un gran problema.

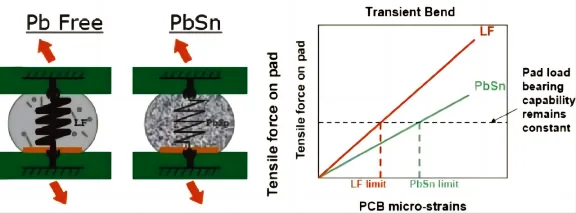

Desde el diagrama de la izquierda, Podemos ver que la pelota sin plomo es muy rígida, Mientras que el pie de la bola de plomo es relativamente suave. Por lo tanto, una vez sometido a fuerza externa (estrés térmico o estrés mecánico), La bola de soldadura rígida transferirá directamente el estrés a la junta de soldadura de la tabla de portaaviones BGA superior, causando así muchas lesiones internas que no se pueden detectar mediante pruebas eléctricas. El diagrama correcto muestra la comparación del módulo de los jóvenes (o módulo) compuesto de estrés y tensión entre el plomo y la que contienen plomo. Cuando la bola sin plomo tiene un molde más grande (es decir., una pendiente más grande o una mayor rigidez), Su tensión es obviamente insuficiente cuando se somete a un cierto impacto de la fuerza externa. Sin embargo, La bola de plomo tiene una tensión significativamente mayor debido a su pendiente más pequeña (menos rigidez y más flexibilidad). En otras palabras, Cuando se somete a la fuerza externa, La bola de plomo que se deforma fácilmente puede absorber el impacto y reducir la falla de la junta de soldadura.

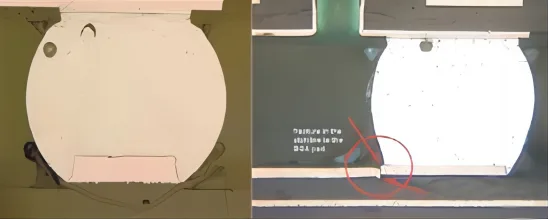

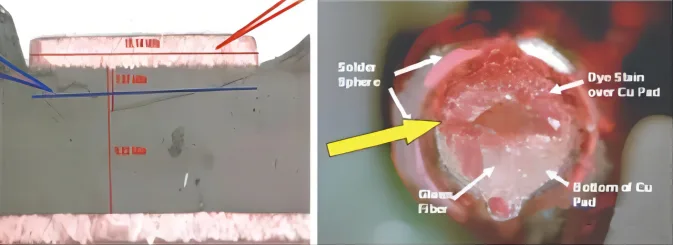

La izquierda es el Padcrater presentado en la fuerza de reflujo de la pelota sin plomo. Dado que no se causa ningún circuito, Nunca será detectado mediante pruebas eléctricas. Sin embargo, Cuando la grieta ha sido agrietada y ha aparecido un camino, CAF tendrá la oportunidad de dañar el producto. Las grietas a la derecha han destrozado los cables, para que no puedan escapar de la ley.

Falla de la junta de soldadura de BGA y grietas de almohadilla

Debido al fuerte calor de soldadura sin plomo, La resina del tablero ya está en un estado de caucho débil de α2. Además, El CTE del chip de silicio en la parte superior del portador del paquete BGA es de solo 3-4pppm/℃, y el CTE del portador mismo alcanza 15 ppm/℃ durante el calor fuerte. La diferencia entre los dos obligará al portador de BGA a deformarse de manera consciente (Deformación cóncava). Por lo tanto, La fuerza de tracción ascendente sobre las cuatro esquinas de este BGA a menudo conduce a diferentes desastres, eso es, diferentes modos de falla (Modo de falla) se presentará en la tracción vertical:

Las grietas causadas por la tracción vertical u oblicua en calor fuerte se agrietan en su mayoría a lo largo de la interfaz entre la tela de fibra de vidrio y la resina o su tendencia. Esto estará relacionado con el tratamiento de silencio en la superficie de la tela de fibra de vidrio o el grosor de la capa de mantequilla.. (Las tres fotos de arriba y 12.13 Las fotos se toman del foro en poder de IPC/CPCA en Shenzhen)

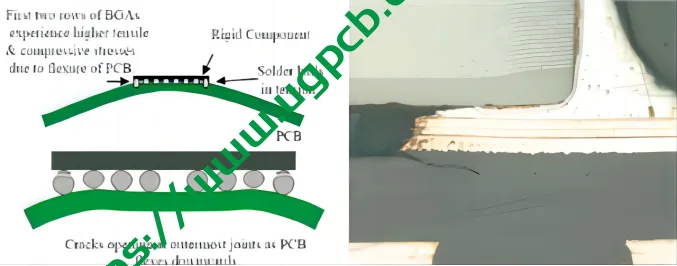

Durante el fuerte calor del reflujo sin plomo de BGA grande, el sustrato (El sustrato CTE en XY es de aproximadamente 14-15ppm/℃) mostrará un fenómeno cóncavo debido al pequeño CTE del chip de silicio (3-4PPM/℃). En este momento, Las bolas de soldadura de plomo en la línea exterior serán tiradas para eliminar su estrés, y las bolas sin plomo son más rígidas y propensas al riesgo de romperse la cabeza o los pies (Tenga en cuenta que esta imagen muestra la apariencia después de la recuperación a la temperatura ambiente).

3.1.Si la película superficial de la almohadilla de rodamiento de bolas de sustrato es de oro de níquel electroplacado, Es fácil hacer que las juntas de soldadura en la parte superior de los pies de la bola se rompan y se rompan cuando el oro es frágil.

3.2.Debido a la capa de óxido en la superficie de la pelota de soldadura, para que el flujo sin limpieza de la pasta de soldadura en la almohadilla de PCB no se pueda eliminar de manera efectiva, la pasta de soldadura no se puede curar por completo con la bola de soldadura, y el efecto de la almohada (Cabeza sobre almohada) ocurrirá fácilmente. Este estado anormal de aparentemente cercano pero en realidad separado ciertamente no resistirá ninguna fuerza externa y se separará fácilmente del medio.

3.3. Una vez que el tratamiento con la superficie de ENIG se usa en la almohadilla de bola PCB debido a la ignorancia, No solo la almohadilla negra (Plantilla negra) Rico en fósforo y óxido de níquel ocurren dos veces en soldadura sin plomo, Pero también el AUSN4 formado por la capa de oro de inmersión no puede estar lejos de la interfaz, resultando en la fragilidad de oro (Fragilidad de oro), que también puede causar la falla de los pasadores rotos.

3.4.Para PCB sin plomo con FIN Pitch CSP a soldarse, Cuando el tono del centro de la almohadilla de la pelota se acerca a 0.5 mm o incluso a 0.4 mm, El diámetro de la almohadilla de la PCB es solo de unos 10mil o 8mil. Para soldadura sin plomo con gran tensión superficial, Una superficie tan pequeña de la almohadilla también debe unirse al lado de la almohadilla además del área soldable de la superficie de la almohadilla. Sin embargo, Los ignorantes diseñadores aguas arriba no son conscientes de el plomo y continúan usando la pintura verde obsoleta en la almohadilla (SM en la almohadilla) método, lo que debilita enormemente la fuerza de la junta de soldadura de la almohadilla de bola PCB. Una vez que el PCB, Especialmente la placa de teléfonos móviles, Encuentra a un cliente tan ignorante y ridículo, Las reclamaciones repetidas después del pie roto debido a la fuerza insuficiente no son un resentimiento que se puede tragar admitiendo mala suerte.

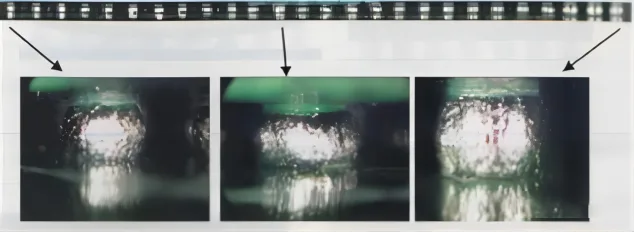

La imagen izquierda muestra la apariencia de la junta de soldadura del pie de la bola en la PCB después de la reflujo sin plomo de un BGA grande a través de un endoscopio. Cualquiera con un ojo exigente puede ver que la pasta de soldadura y la bola de soldadura no se han fusionado el uno al otro, que se llama efecto de almohada. Una razón es que la curva de reflujo es pobre y el calor de la bola interna es insuficiente, que es una soldadura fría típica (Codlsoldering); La segunda razón es que la superficie de la bola de soldadura ha sido severamente oxidado, y la actividad del flujo no limpio en la pasta de soldadura es débil, por lo que no se puede quitar el óxido y se forma la soldadura en frío. Esta mala confiabilidad nunca será detectada mediante pruebas eléctricas y es más probable que se rompan por fuerzas externas.

La imagen izquierda muestra el agrietamiento del pozo que ha ocurrido en el calor fuerte, Pero después de enfriar, el sustrato se encoge a su estado original, Pero hay una grieta que no se puede sanar. La imagen correcta muestra el sustrato unido a la almohadilla de cobre después de la prueba de tinta roja, ¿Cuál es la prueba más obvia de la agrietamiento del pozo?.

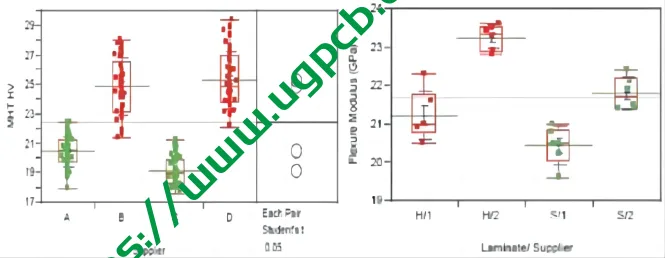

Los proveedores verdes de A y C en la imagen izquierda tienen una microdureza inferior de la resina del tablero, Entonces no hay grietas en el pozo. Los proveedores rojos B y D usaron tablas con una resina de microdureza más alta, que tenía grietas. Las tablas de los proveedores H/I y H/2 a la derecha tenían TG más alto, y se habían producido grietas bajo rigidez de alta módulo. En cuanto a los tableros de los proveedores S/1 y S/2, que eran FR-4 típicos con bajo TG, no se produjeron grietas.

3.5.Afortunadamente, BGA no tuvo las fallas mencionadas anteriormente en soldadura sin plomo. Las bolas de soldadura sin plomo con rigidez más obvia y mayor dureza, Cuando el transportista es tirado hacia arriba por un calor fuerte, transmitirá directamente la fuerza a la parte superior e inferior de los pasadores de bola, haciendo que la cabeza y los alfileres se rompan, e incluso es posible sacar la resina en la parte inferior de la almohadilla de PCB y romperla oblicuamente. De hecho, el método de prueba de tinta roja (Tinte y pry) luego se puede usar para determinar si tales tablas tienen grietas.

La imagen izquierda muestra que la temperatura del aire superior de la reflujo sin plomo es 50 ℃ más alta que la temperatura del aire más baja, lo que hará que la PCB se abulme y también hará que el estrés de las esquinas de BGA se estire y desgarre. La imagen correcta muestra que cuando se monta un condensador más grande en el tablero, su CTE es muy diferente del CTE de la PCB, y cuando la placa α2 se vuelve suave, Su estrés por tracción a menudo hará que el tablero esté parcialmente desgarrado oblicuamente.

4.Acciones de mejora

La nueva definición de “cráter” fue propuesto por primera vez por Gary Shade de Intel Forum en marzo 2006. Más tarde, Gary Long de Intel nuevamente lo declaró en el foro IPC/CPCA celebrado en Shenzhen en octubre 2006. La industria ha organizado unidades de investigación conjuntas, incluidos los fabricantes de TI conocidos Intel, Cisco, Morder, Sol, IBM, Foxconn, Dar a luz, Lenovo, Merix, Manzana, Isla, Celestica, manejar, y días. Los objetivos laborales de este WG serán:

4.1Cómo detectar el cráter de la almohadilla que ha ocurrido?

4.2. Cómo predecir el cráter de la almohadilla que puede ocurrir?4. 3. Establezca las especificaciones de aceptación para el cráter de la almohadilla.

4.4. Cómo intentar encontrar la posible causa del cráter de la almohadilla de los indicadores de calidad de la placa base (tg, td, Longitud de puñetazo, etc.).

En cuanto a los métodos de mejora práctica que son factibles en la actualidad, hay alrededor:

4.1.1. Retire los tres pasadores de bola en las cuatro esquinas de BGA grande, o organizar alfileres falsos no funcionales y almohadillas falsas.

4.2.2. Los productos de alta gama pueden llenar el relleno en la parte inferior de BGA.

4.3.3. BGA o CSP pequeño puede aplicar pegamento de esquina (Corner Phill o Coner Glue) En los bordes exteriores de las cuatro esquinas.

4.4.4. Para la pelota Pin almohadillas en las cuatro esquinas de BGA, Use el método de pintura verde (SoldermaskDefinedland) Para fortalecer la fuerza de fijación de las almohadillas en la superficie del tablero.

4.4.5. Aumentar el diámetro de 1 o 3 almohadillas (incluso los no funcionales) en las cuatro esquinas tener mejor agarre en calor fuerte.

UGPCB LOGO

UGPCB LOGO