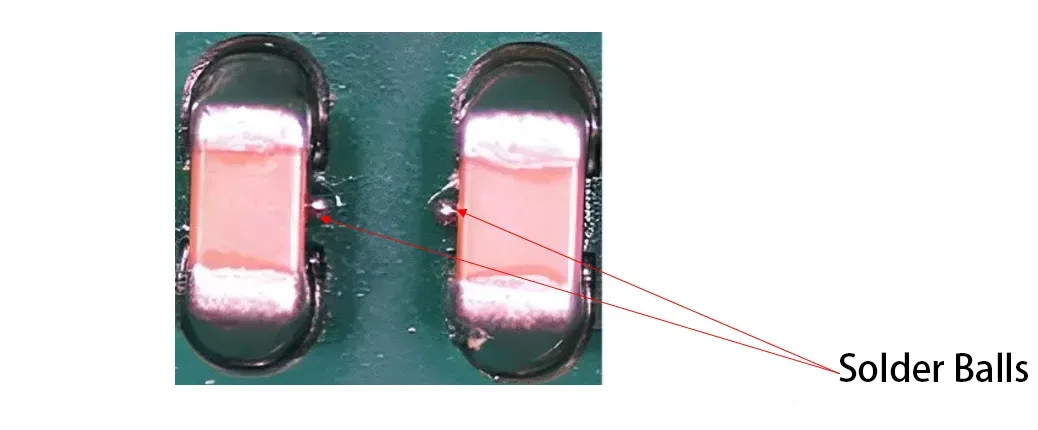

Nell'assemblaggio SMT, un difetto su scala micron può compromettere la qualità. Per PCB progettisti e PCB responsabili della produzione, sfere di saldatura persistenti sui cuscinetti dei componenti del chip (come resistori e condensatori MLCC) sono un problema comune. Questi difetti influiscono sull'estetica e possono causare cortocircuiti in applicazioni impegnative, mettendo a rischio l'affidabilità del prodotto. Questa guida analizza le cinque cause principali delle sfere di saldatura e fornisce una guida sistematica, IPC-quadro della soluzione basata per migliorare la resa della saldatura.

Il meccanismo centrale: Incolla compressione e contenimento non riuscito

Sfere di saldatura “fuga” piuttosto che “modulo.” Durante il riflusso, la pasta saldante fusa non riesce a coalescere nel giunto principale a causa della tensione superficiale, separarsi e appallottolarsi ai bordi del cuscinetto. Per IPC-A-610, una sfera di saldatura è un difetto se il suo diametro supera 0,13 mm o se rischia di collegare i conduttori.

La causa principale è che la pasta saldante viene schiacciata sulla maschera saldante durante la stampa o il posizionamento. La maschera di saldatura non bagnabile impedisce alla pasta di ricongiungersi al giunto principale, formare palline indipendenti.

Causa ultima 1: Progettazione PCB “Topografia”

Progettazione di circuiti stampati è la prima difesa. Il design inadeguato del pad e della maschera di saldatura crea vie di fuga.

1. Dighe per maschere di saldatura: Da conservare o rimuovere?

Le tradizionali maschere di saldatura dighe tra i chip pad adiacenti impediscono la formazione di ponti ma creano trincee che intrappolano la pasta. La rimozione della diga elimina questo terreno, consentendo alla pasta di depositarsi in modo pulito sul tampone per un controllo unificato della tensione superficiale durante il riflusso.

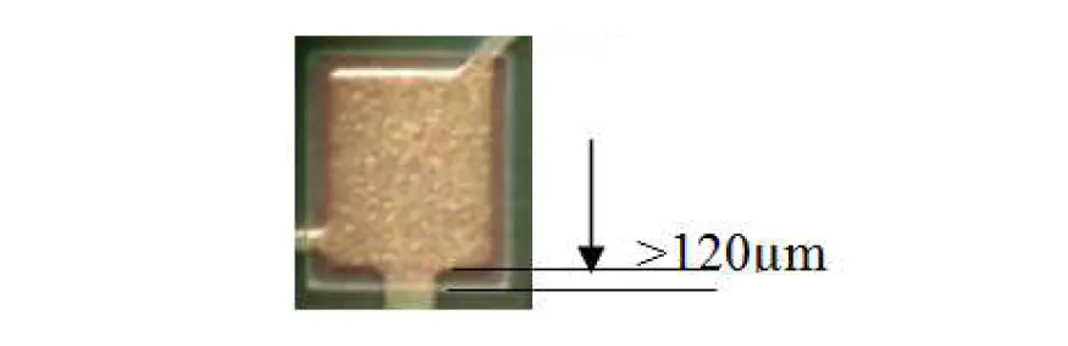

2. Apertura della maschera di saldatura (SMD): Garantire un buffer adeguato

L'SMD deve essere più grande del pad in rame. IPC-7351 consiglia un minimo di 75 µm (3mil) spazio su un solo lato per i componenti Chip, con 120 µm (5mil) come migliore pratica. Questo buffer compensa piccoli disallineamenti della maschera di saldatura, garantendo che la pasta entri in contatto solo con il rame bagnabile.

3. Gestire le tolleranze di produzione

Collabora con il tuo Fornitore di PCB. Specificare rigorose tolleranze di allineamento della maschera di saldatura (tipicamente ≤50μm) e scegli un fornitore in grado di soddisfarli all’interno della zona cuscinetto del tuo progetto.

Causa ultima 2: Progettazione di stampini “Controllo del dosaggio”

IL stampino determina il volume e la forma della pasta.

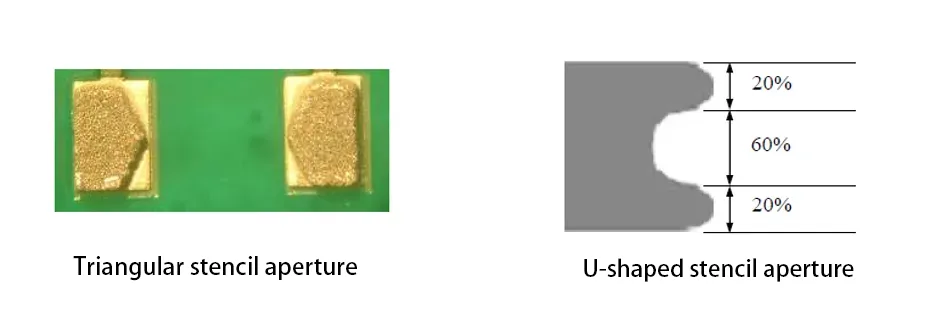

1. Riduzione del volume & Modellare: Aperture a forma di U/triangolari

Per 0402 e componenti più grandi, ridurre il volume della pasta. Utilizzo di design avanzati Aperture a forma di U o triangolari invece che quadrati. Ciò riduce il volume centrale mentre dirige la pasta verso le estremità del pad, fornendo una quantità di saldatura sufficiente riducendo al minimo lo schiacciamento. Ciò può ridurre il volume dell'incollaggio di 15-20%.

2. Ottimizza il rapporto di apertura

La larghezza dell'apertura dello stencil è in genere 80-90% della larghezza del tampone. Garantire un Rapporto dell'area > 0.66 per un rilascio pulito e un controllo preciso del volume.

Causa ultima 3: Perseguire “Divario zero” nella stampa incolla

La stampa definisce il posizionamento iniziale della pasta.

1. Ottieni un vero contatto a distanza zero

Qualsiasi distanza tra stencil e PCB provoca sbavature di pasta sotto la pressione della racla. Garantisci una piattaforma di supporto piatta e un posizionamento ottimale dei pin per un supporto uniforme del PCB. Calibrare regolarmente il parallelismo della macchina.

2. Mantenere la pulizia e l'allineamento

La pasta essiccata sul fondo dello stencil crea degli spazi vuoti. Implementare una pulizia frequente del lato inferiore (per esempio., ogni 5-10 schede per componenti a passo fine). Utilizza un allineamento visivo ad alta precisione per una perfetta registrazione dello stencil sul tampone.

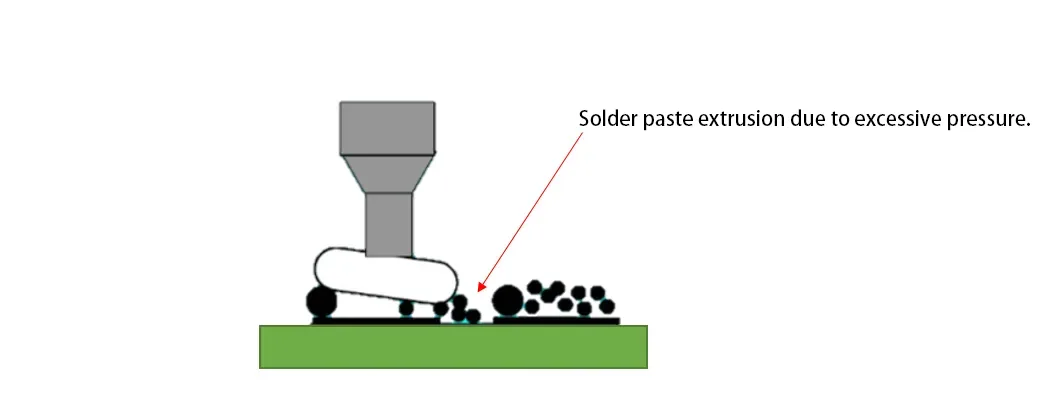

Causa ultima 4: “Gentile” Posizionamento dei componenti

Il posizionamento può schiacciare la pasta.

Una forza Z eccessiva o un'altezza di posizionamento bassa fanno fuoriuscire la colla. Imposta il altezza di posizionamento dei componenti A 1/2 A 2/3 dell'altezza della pasta post-stampa. Ciò consente alla parte di “bacio” la pasta senza impatto.

Causa ultima 5: Riflusso “Termodinamico” Controllare

Il profilo di riflusso, soprattutto preriscaldare, è fondamentale.

1. Evitare il preriscaldamento prolungato e “Crisi calda”

Possono causare zone di ammollo lunghe “crollo caldo”: L'evaporazione prematura del flusso/il calo di viscosità fa sì che la pasta si sciolga e si diffonda sulla maschera di saldatura prima della fusione, portando alla formazione della palla.

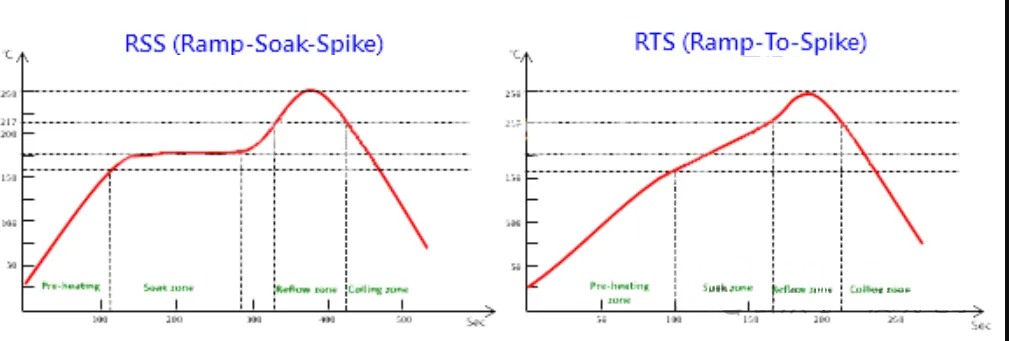

2. Utilizzare un profilo rampa-picco o lineare

Accorciare o eliminare il plateau di ammollo. Utilizzare una rampa lineare controllata dalla temperatura ambiente al picco, con una velocità di preriscaldamento di 1,0-2,0°C/sec. Ciò riduce il tempo di permanenza a bassa temperatura, limita il crollo, e consente la fusione sincrona per un'efficace trazione della tensione superficiale.

Punto dati: Per IPC/JEDEC J-STD-020, per saldatura SAC305, bersaglio 60-90 secondi sopra il liquido (DI) e un picco di 235-245°C. Ottimizzare la pendenza del preriscaldamento entro questi limiti.

Conclusione: Un approccio di ottimizzazione sistemica

La risoluzione delle sfere di saldatura dei componenti del chip richiede a ingegneria del sistema avvicinarsi attraverso Progettazione di circuiti stampati, realizzazione di stampini, Stampa SMT, posizionamento dei componenti, e saldatura a riflusso.

Lista di controllo per la riduzione delle sfere di saldatura:

-

Progettazione PCB: Le dighe della maschera di saldatura sono state rimosse? Le aperture SMD sono ≥120μm?

-

Progettazione di stampini: Vengono utilizzate aperture a forma di U/triangolari? Il rapporto di apertura è corretto??

-

Processo di stampa: La pulizia dello stencil è frequente?? La precisione dell'allineamento è elevata?

-

Programma di collocamento: L'altezza di posizionamento è impostata su 1/2 – 2/3 di altezza pasta?

-

Profilo di riflusso: È possibile implementare una rampa lineare con una velocità di preriscaldamento controllata?

Per prodotti ad alta affidabilità, coinvolgere un professionista Produttore PCBA per Progettazione per la produzione (DFM) rivedere in anticipo. Un partner EMS esperto può identificare i rischi e fornire soluzioni comprovate. Attraverso la progettazione collaborativa e il controllo dei processi, le sfere di saldatura possono essere ridotte al minimo entro i limiti di accettabilità IPC, ottenendo una maggiore resa al primo passaggio e un'affidabilità superiore della scheda.

LOGO UGPCB

LOGO UGPCB

Mi piacciono le informazioni utili che fornisci

i tuoi articoli. Aggiungerò il tuo blog ai segnalibri e controllerò di nuovo qui regolarmente.

Sono abbastanza sicuro che mi verranno raccontate molte cose nuove proprio qui!

In bocca al lupo per il prossimo!

In realtà è un’informazione carina e utile. Sono soddisfatto che tu semplicemente

ha condiviso queste informazioni utili con noi. Per favore, tienici aggiornati

data come questa. Grazie per la condivisione.

Bello! È stato incredibilmente meraviglioso

articolo. Molte grazie per aver fornito queste informazioni.

Thanks for ones marvelous posting! I certainly enjoyed reading it, you are a great author.

I will always bookmark your blog and definitely will come back in the future.

I want to encourage yourself to continue your great writing, have a

nice afternoon!

I have been surfing on-line more than 3 hours today, but I never discovered any interesting article like yours.

It is pretty worth sufficient for me. In my view, if all site owners and bloggers made good content as you probably did, the

web will be much more helpful than ever before.

Hello, i think that i saw you visited my blog so i came to return the prefer?.I’m trying

to find issues to enhance my web site!I suppose its ok to use a few of your

ideas!!

This is my first time pay a visit at here and i am genuinely pleassant to read all at alone place.