Nel settore della produzione elettronica in rapida evoluzione, SMT difetti di lapide (comunemente indicato come effetto Manhattan o difetti della pietra tombale) rimangono un collo di bottiglia critico che limita i miglioramenti nel PCB e PCB Resa di primo passaggio. Poiché i progressi guidati dall’intelligenza artificiale promuovono aggiornamenti completi nella tecnologia PCB, innovazioni nei materiali, processi, e le architetture stanno inaugurando un nuovo ciclo industriale. L'adozione diffusa di componenti di chip in miniatura, ad esempio 0402 (01005) pacchetti, ha portato a una recrudescenza del fenomeno Manhattan con tassi di occorrenza più elevati, emergendo come una sfida inevitabile nella produzione di fascia alta. Questo articolo fornisce un'analisi approfondita delle cause di lapidi basate su criteri internazionali Standard IPC e modelli meccanici, fornendo al tempo stesso una strategia di prevenzione a tutto campo che comprenda la progettazione, materiali, e ottimizzazione dei processi.

Il fenomeno Manhattan: Il killer invisibile nella saldatura SMT

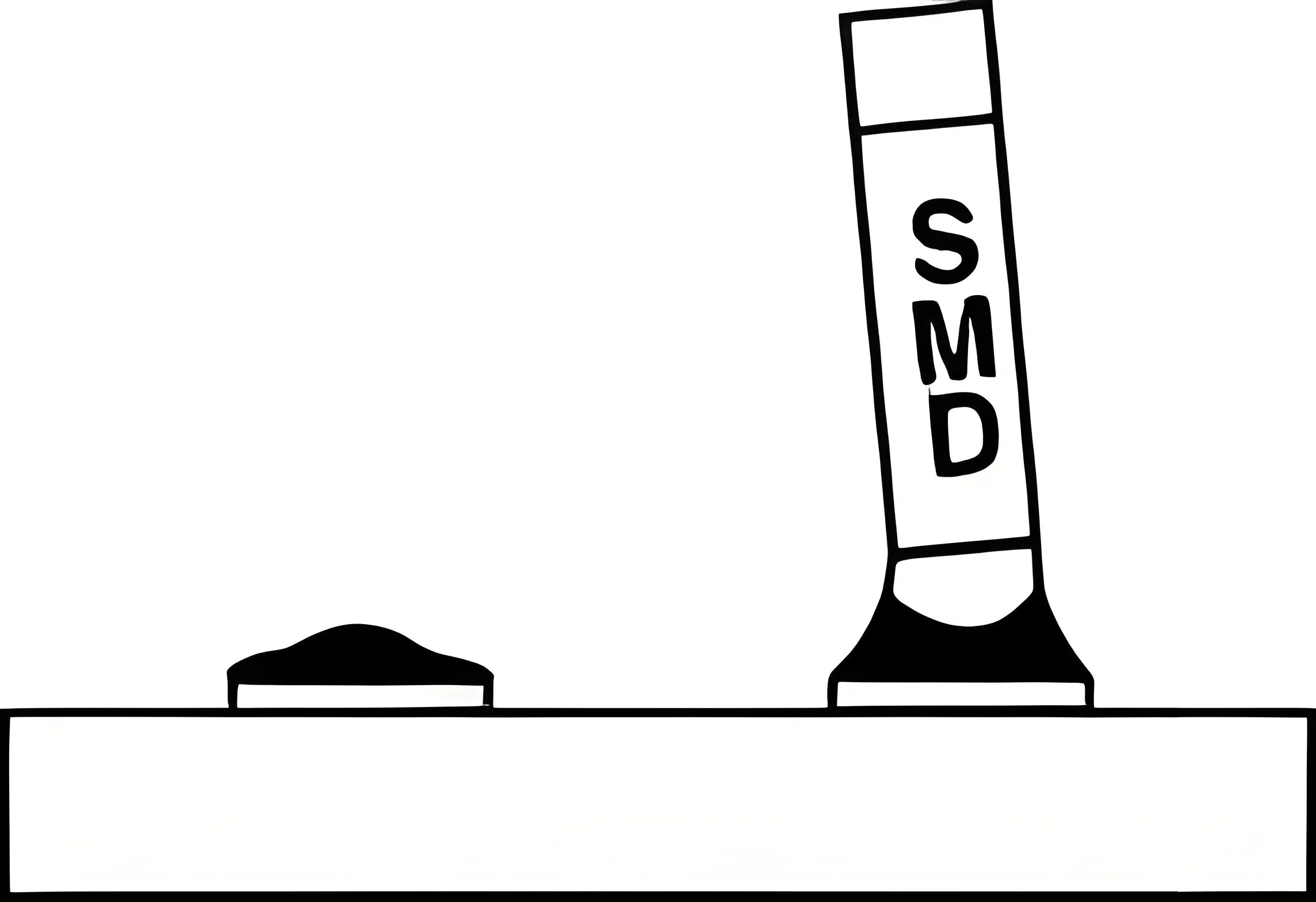

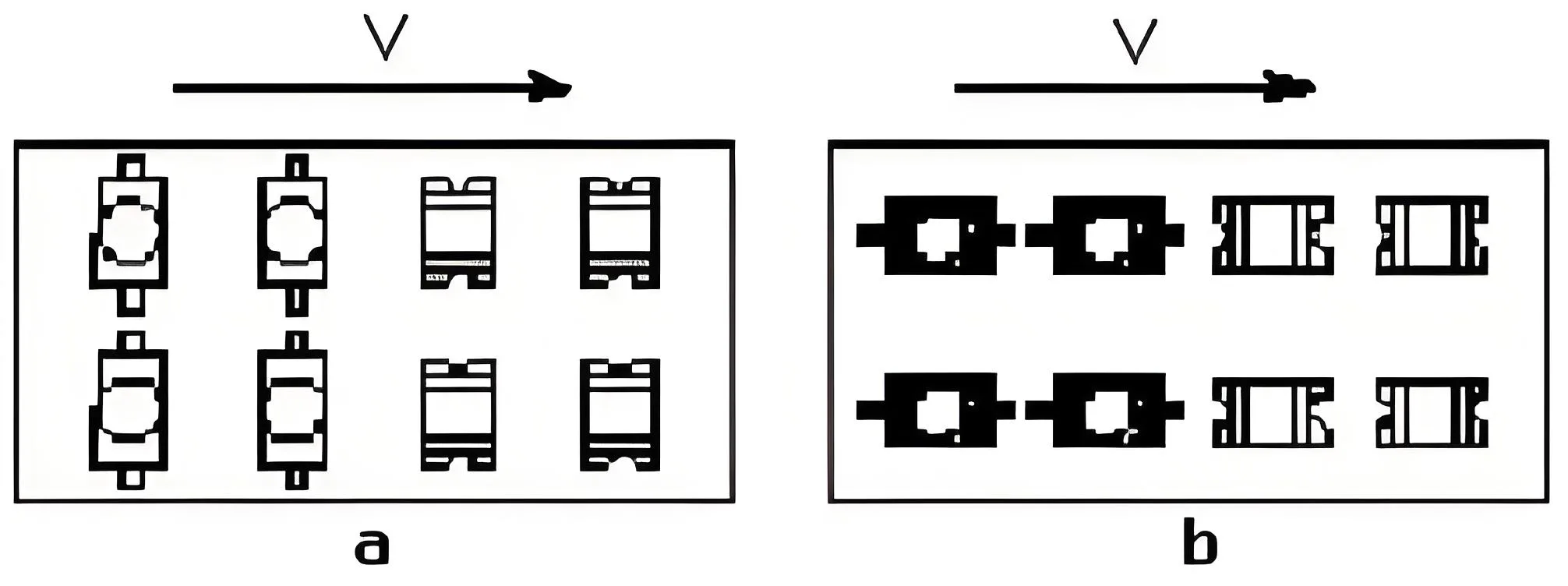

Il fenomeno Manhattan è un difetto comune nella saldatura a rifusione SMT, dove un'estremità di un componente del chip si solleva dal pad, ruotando verticalmente ad angolo (tipicamente 30°–90°), somigliante a un grattacielo o a una lapide, da cui il nome. Questo difetto non solo compromette la connettività elettrica ma può anche portare a cortocircuiti, articolazioni fredde, e altre questioni, compromettendo gravemente l’affidabilità del prodotto.

Il problema principale deriva da uno squilibrio di coppia causato da forze disuguali sulle estremità dei componenti. Quando la pasta saldante su un'estremità si scioglie per prima e genera forze di bagnatura, mentre l'estremità opposta rimane non fusa, il differenziale di tensione superficiale tira il componente in posizione verticale, formando una lapide. Secondo i modelli meccanici, il tombstone avviene quando si supera il fattore di equilibrio Eb 1.

Meccanismo meccanico e parametri chiave del fenomeno Manhattan

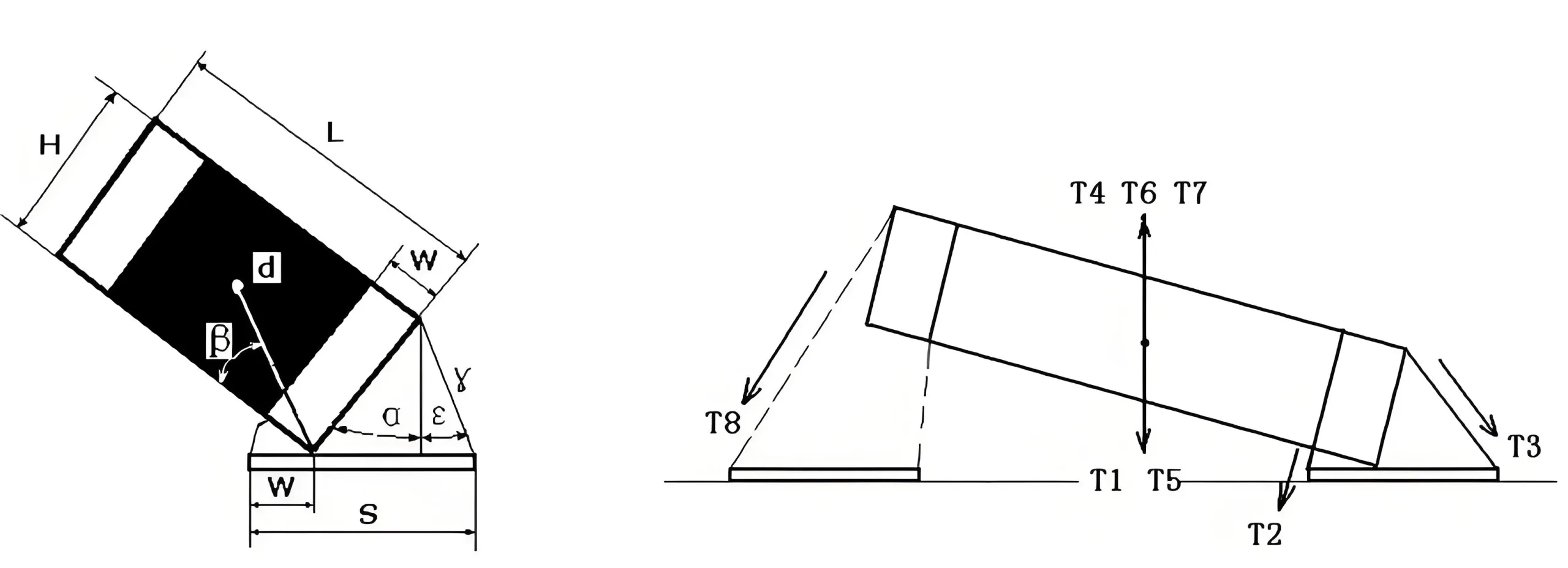

Analisi del modello di forza

Le forze che agiscono su un componente durante la saldatura a rifusione sono complesse e comprendono principalmente i seguenti momenti:

-

Momenti di resistenza:

-

T1 = Mgdcos(a+b) (gravità dei componenti)

-

T2 = γωcos(a/2) (tensione superficiale della saldatura fusa sul fondo del componente)

-

T5 = Adcos(a+b) (forza adesiva della pasta saldante)

-

-

Momenti di guida:

-

T3 = γHsin(a+d) (tensione superficiale sul raccordo dell'estremità del componente)

-

T6 = Mvdcos(a+b) (forza indotta dalle vibrazioni del trasportatore)

-

T7 = Lhρgdcos(a+b) (massima galleggiabilità grazie alla generazione di gas nella pasta saldante)

-

Fattore di equilibrio Eb = (T3 + T6 + T7) / (T1 + T2 + T5)

Quando Mib > 1, i momenti di guida superano i momenti di resistenza, provocando inevitabilmente l’effetto Manhattan.

Ruolo critico della tensione superficiale

La pasta saldante fusa riduce al minimo l'area superficiale secondo il principio di minimizzazione dell'energia. La sua tensione superficiale è definita come σ = (Fs – Fv) ·n1, dove Fs è l’energia libera superficiale, Fv è l'energia senza volume, e n1 è il numero di molecole per unità di area.

Dall'equazione di Laplace, la pressione aggiuntiva sulla superficie del liquido è: Pad = 2σH, dove H = ½(1/R1 + 1/R2). Le differenze nella curvatura della saldatura fusa alle estremità dei componenti creano una pressione aggiuntiva disuguale, portando a una tensione superficiale non uniforme e dando inizio alla rimozione definitiva.

Analisi di 16 Fattori chiave che influenzano il fenomeno Manhattan

Progettazione PCB e fattori dei materiali

-

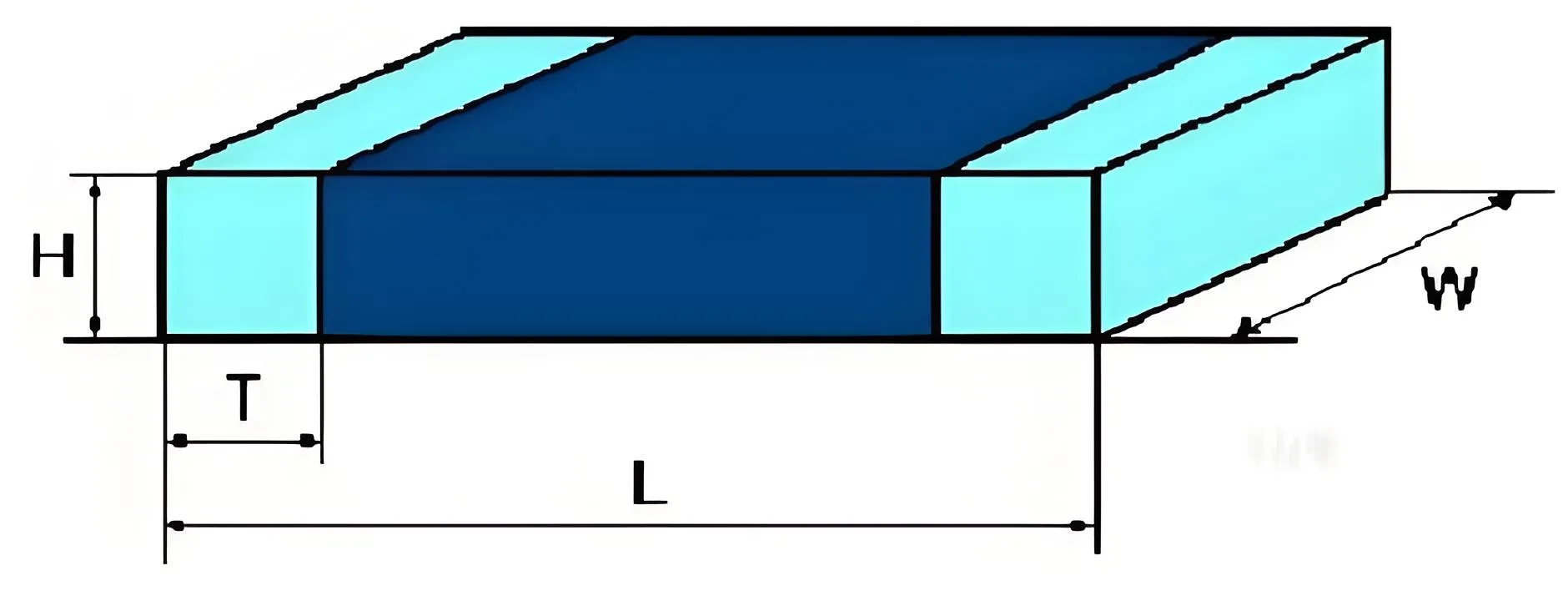

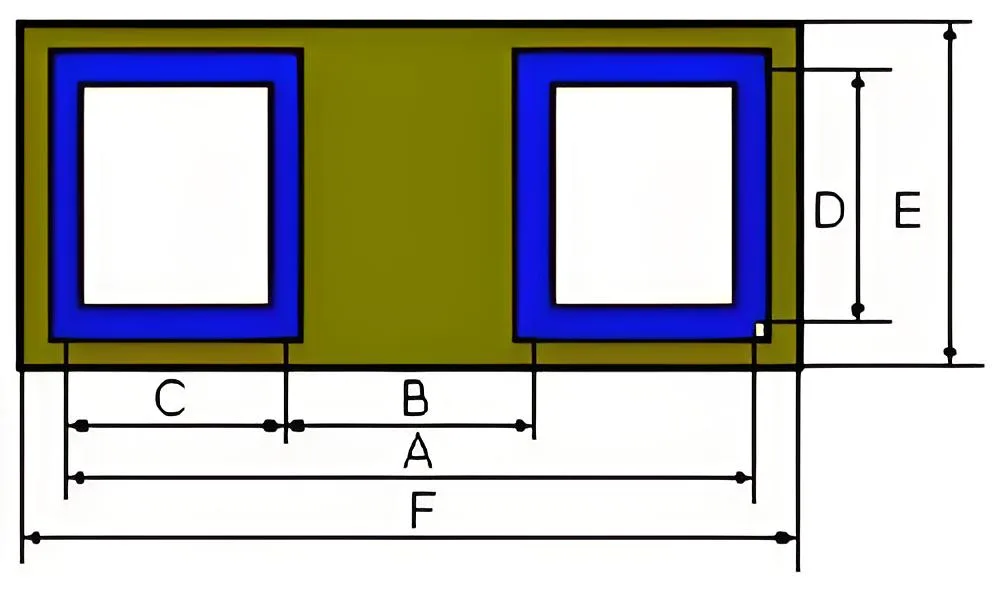

Design asimmetrico del cuscinetto: La mancata conformità agli standard IPC-7351/IPC-SM-782 comporta una capacità termica non uniforme. Le dimensioni consigliate dei cuscinetti devono rispettare rigorosamente gli standard; per esempio., per 0402 componenti, lunghezza pastiglia A = 1,50 mm, larghezza B = 0,50 mm.

-

Mancata corrispondenza tra il componente e la spaziatura del pad PCB: Causa forze di bagnatura sbilanciate.

-

Variazione della capacità termica nei cuscinetti: I cuscinetti più grandi hanno una capacità termica maggiore, riscaldare più lentamente, e ritardare la fusione della saldatura.

-

Substrato PCB Conducibilità termica: L'incidenza è massima con i substrati epossidici in carta (≥8%), seguito da vetro epossidico (≈5%), e il più basso con ceramica di allumina (≤2%).

-

Volume di pasta saldante asimmetrica: Errori di stampa o spessori incoerenti portano a differenze di capacità termica.

-

ENIG Contaminazione o ossidazione dello strato di nichel: Ne consegue una scarsa bagnabilità e un tempo di bagnatura prolungato.

-

Rivestimento HASL sottile: Forma strati IMC inferiori, forza bagnante insufficiente.

-

Variazione dell'attività della pasta saldante: Scarsa uniformità di flusso o eccessiva prevolatilizzazione.

Fattori di processo e attrezzatura SMT

-

Riscaldamento non uniforme alle estremità dei componenti: Variazione temperatura laterale forno di rifusione ΔT > ±2°C fa sì che un'estremità si sciolga per prima.

-

Posizionamento dei componenti disallineati: >25% la discrepanza nella sovrapposizione dei pad tra componente e PCB provoca un trasferimento di calore non uniforme.

-

Tombstoneing dovuto al posizionamento senza contatto: I componenti che non sono completamente a contatto con la pasta saldante ostacolano la conduzione del calore.

-

Furto o soffiature di saldature da vie adiacenti: Riduce il volume della pasta saldante, alterazione della capacità termica.

-

Effetto muro di vento nei forni a rifusione: Una frequenza errata della ventola crea differenze di temperatura localizzate.

-

Preriscaldamento insufficiente: Una temperatura o una durata di preriscaldamento inadeguate aumenta ΔT.

-

Orientamento errato dei componenti: Non riesce a garantire l'ingresso simultaneo di entrambe le estremità nella zona di riflusso.

-

Uso scorretto dell'atmosfera N2: La prevenzione eccessiva dell'ossidazione accelera la bagnatura iniziale, riducendo la finestra di regolazione ΔT.

Strategia globale di prevenzione e soluzione del fenomeno Manhattan

Ottimizzazione del design del pad – Aderendo agli standard IPC

La rigorosa conformità agli standard IPC-7351B per la progettazione dei pad è fondamentale. Dimensioni del tampone consigliate (mm) Sono:

| Tipo di componente | Lunghezza del cuscinetto (UN) | Larghezza del cuscinetto (B) | Spaziatura dei cuscinetti (C) | Lunghezza del cuscinetto sotto il componente (D) |

|---|---|---|---|---|

| 0201 | 0.75 | 0.23 | 0.23 | 0.31 |

| 0402 | 1.50 | 0.50 | 0.50 | 0.60 |

| 0603 | 2.10 | 0.90 | 0.60 | 0.90 |

| 0805 | 2.60 | 1.20 | 0.70 | 1.30 |

Garantire la simmetria del pad; La lunghezza del cuscinetto sotto il componente deve superare la larghezza dell'estremità metallica per migliorare il momento anti-lanciamento T2.

Perfezionamento dei processi di stampa e posizionamento

-

Controllo della stampa della pasta saldante: Utilizza 3D SPI per ispezionare lo spessore e l'area della pasta, garantendo la differenza di volume tra le estremità <10%. Mantenere lo spessore a 100–130μm, con pulizia regolare dello stencil e test di tensione.

-

Miglioramento della precisione del posizionamento: Utilizza i posizionatori ad alta velocità Siemens serie SX con calibrazione laser 3D per una precisione di posizionamento di ±25μm, garantendo un contatto uniforme tra le estremità dei componenti e la pasta saldante.

-

Ottimizzazione dell'orientamento dei componenti: Progetto con asse lungo del componente perpendicolare alla linea limite di riflusso, consentendo l'ingresso simultaneo di entrambe le estremità nella zona di fusione per una fusione sincronizzata.

Controllo preciso del profilo di saldatura a rifusione

-

Preriscaldamento adeguato: Preriscaldare a 150–180°C per 60–120 secondi, riducendo il ΔT tra le estremità entro ±2°C.

-

Accelerazione controllata: Mantenere la pendenza a 1,0–2,0°C/sec per evitare shock termici.

-

Temperatura di picco: 235–245°C per saldatura senza piombo, con tempo superiore al liquidus di 45–75 secondi.

-

Uniformità della temperatura del forno: Monitorare e calibrare regolarmente la temperatura del forno, garantendo la variazione laterale della tavola <±2°C.

Alt: Confronto tra ottimizzato e. profili di saldatura a rifusione standard che evidenziano le differenze di preriscaldamento e di temperatura di picco.

Aggiornamenti di materiali e attrezzature

-

Selezione della pasta saldante: Utilizzare paste non eutettiche a doppio punto di fusione per estendere il tempo di bagnatura completo e ridurre ΔT. Le paste ad alta viscosità forniscono resistenza meccanica per contrastare la tensione superficiale.

-

Aggiornamento dell'attrezzatura: Implementare sistemi di riflusso ERSA con protezione N2 a 16 zone, controllando la fluttuazione della temperatura di picco entro ±1,5°C.

-

Miglioramento del sistema AOI: Implementa l'ispezione ottica automatica con precisione di 0,02 mm² per il rilevamento di lapidi in tempo reale.

Sistema di prevenzione e tracciabilità basato sui dati

Stabilire un sistema di tracciabilità digitale dell’intero processo utilizzando il MES per il monitoraggio 120+ parametri chiave del processo, registrazione dei dati per scheda per posizione di posizionamento e temperatura di saldatura. Quando i tassi di rimozione definitiva superano le soglie (per esempio., >1.5% per 0402 componenti), identificare rapidamente apparecchiature e operatori specifici per una correzione mirata.

Implementare il controllo statistico del processo SPC per monitorare parametri chiave come il fattore di equilibrio Eb, ΔT, e posizionamento offset in tempo reale, creare meccanismi di allerta precoce per una prevenzione proattiva.

Conclusione: Strategia integrata per 99.9% Rendimento al primo passaggio

Il fenomeno Manhattan è un problema multifattoriale nella produzione SMT che richiede una prevenzione sistematica:

-

Progettare innanzitutto: Seguire rigorosamente gli standard IPC-7351, ottimizzare il design del pad, e garantire l'equilibrio termico.

-

Precisione del processo: Controllare la stampa, posizionamento, e fasi di riflusso per ridurre al minimo ΔT e differenze di tempo di bagnatura.

-

Materiali di alta qualità: Selezionare paste saldanti con attività adeguata e distribuzione uniforme del flusso.

-

Attrezzatura stabile: Garantire che l'uniformità della temperatura del forno e la precisione del posizionamento soddisfino gli standard.

-

Approccio basato sui dati: Implementare la tracciabilità dell'intero processo e l'SPC per una prevenzione lungimirante.

Attraverso queste misure, Produttori di PCBA può ridurre i tassi di difetto di Manhattan di seguito 0.1%, raggiungere 99.9% Resa di primo passaggio, e soddisfare le esigenze di estrema affidabilità dei PCB di fascia alta per server AI ed elettronica automobilistica. In questa nuova fase di PCB transizione di valore del settore, conquistare il fenomeno Manhattan non è solo una sfida tecnica ma un passo essenziale per migliorare la competitività.

Agisci oggi: Per supporto alla progettazione di cuscinetti per componenti conformi a IPC o preventivi per l'elaborazione PCBA, contatta il nostro team tecnico per soluzioni end-to-end dalla progettazione PCB alla produzione, assemblaggio PCBA, E PECVD protezione.

LOGO UGPCB

LOGO UGPCB