Un solo crack da 0,5 mm² in un pad di saldatura BGA può mattone uno smartphone premium in un “Carta di carta per schermo bianco” - Mentre l'incapsulamento sotto di riempimento convenzionale maschera semplicemente questa minaccia di affidabilità PCB critica. Man mano che gli smartphone si evolvono rapidamente verso design ultrasottili e specifiche ad alte prestazioni, BGA Pad Cracking è diventato il damocle’ Spada appesa PCB produzione. Quando a $1,000+ telefono cellulare Assemblaggio PCB diventa scarto a causa di micro-crack o tassi di rendimento del mercato aumenta 30% da Fratture di tipo V., dobbiamo chiedere: È undercutili davvero la soluzione definitiva?

1. BGA Pad Cracking: The Invisible Killer of Electronics

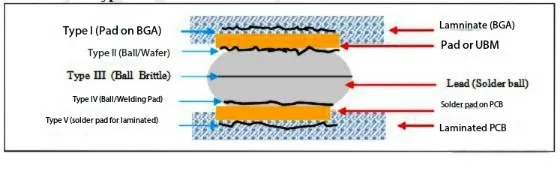

H3: 1.1 Definizione di fallimento & Cinque tipi di frattura

BGA Pad Cracking si riferisce alla separazione tra Patatine IC e cuscinetti PCB sotto stress meccanico/termico. Cinque tipi di frattura sono classificati per posizione:

| Tipo | Posizione di guasto | Prevalenza | Trigger primari |

|---|---|---|---|

| Tipo I. | Substrato di chip strato | 12% | Test di caduta, Shock meccanico |

| Tipo II | Interfaccia BGA Pad-Solder | 18% | Ciclismo termico |

| Tipo III | Palla di saldatura senza piombo | 25% | Drop Impact, Shock termico |

| Tipo IV | Solder-PCB PAD giunto | 28% | Mismatch del profilo di riflusso |

| Tipo V. | Separazione del substrato di pad | 17% | Deformazione strutturale, degrado del materiale |

1.2 Natura invisibile & Impatto distruttivo

L'ispezione tradizionale SMT rileva <5% delle crepe di pad dovute a:

-

Micro-crack dimensioni (5-50μm) oscurato in PCB multistrato

-

Continuità elettrica spesso mantenuta nonostante le fratture

-

Le maschere sotto di riempimento si creano senza fermare la propagazione, richiedere la rimozione distruttiva durante la rielaborazione

2. Analisi della causa principale attraverso il flusso di lavoro PCBA

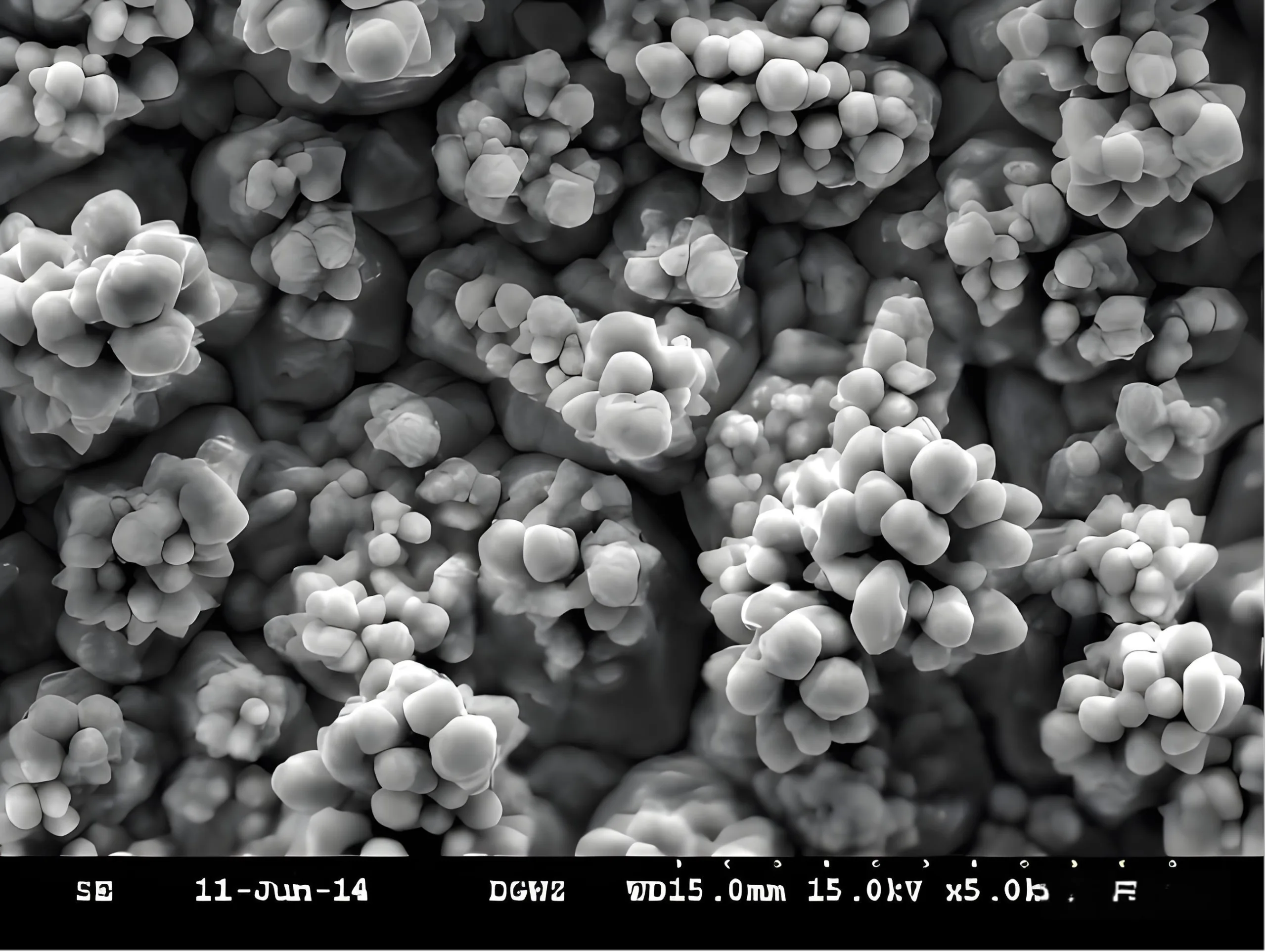

2.1 Origine materiale: Struttura cristallina del foglio di rame divergenza

I dati sperimentali rivelano: Lamina di rame con specializzato “uva a forma di uva” Le strutture nodulari consegna 18.5% Adesione più alta rispetto ai cristalli convenzionali.

2.2 Substrato PCB Limitazioni: La crisi di resistenza termica di FR4

La saldatura senza piombo richiede temperature di picco di 248 ° C (+33° C vs processi tradizionali). FR4 standard Tg di 130-140 ° C. cause:

-

Asse Z CTE >300 ppm/° C.

-

T288 Tempo di delaminazione <3 min (L'industria richiede >5 min)

Formula critica: Stress termico = E × α × Δt

Dove:

σ = stress termico (MPA), E = modulo elastico (GPA),

α = cte (ppm/° C.), ΔT = variazione di temperatura (° C.)

*I substrati ad alto contenuto di cte generano 1,8 × più stress a Δt = 100 ° C*

2.3 Progettazione PCB Insidie: Stress meccanico trascurato

Analisi di 7,000 Unità fallite nei mercati russi:

-

0.80Le schede mm non sono riuscite a 3,2 × più di 1,00 mm

-

Gli slot a T-card hanno aumentato il rischio di cracking PCBA 47%

-

I grandi componenti sotto zone BGA hanno causato deformazione termica asimmetrica

3. Breakthrough di controllo del processo PCB critiche

3.1 Matrice di ottimizzazione della produzione PCB

| Processo | Convenzionale | Ottimizzato | Miglioramento |

|---|---|---|---|

| Lamina di rame | Noduli standard | Cristalli simili all'uva | Adesione ↑ 18,5% |

| Spessore di placcatura | 18-23μm | ≥30μm | Trazione ↑ 32% |

| Preparazione di superficie | Levigatura della cintura | Micro-calcio + spray | Perdita di rame ↓ 60% |

| Apertura della maschera di saldatura | Circolare | Esagonale | Flusso in pasta ↑ 40% |

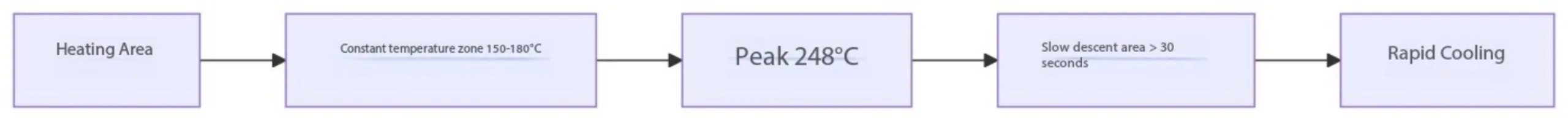

3.2 Rivoluzione del profilo di riflusso

Root di fallimento: Reflow standard spende solo 12 secondi di raffreddamento da 190 ° C → 130 ° C, causando una rapida contrazione.

Soluzione: Estendere il tempo di dimora sopra TG di 150%, Ridurre lo stress termico di 35%.

4. Database di soluzione PCBA completa

4.1 Progettare innovazioni

-

Geometria del cuscinetto: Convertire i cuscinetti periferici in ovali (Asse lungo +0,1 mm)

-

Design stackup: Aggiungi strati di bilanciamento del rame localizzati sotto BGAS

-

Regola di autorizzazione: Vietare grande componenti Entro 3 mm dalle zone BGA

4.2 Percorso di aggiornamento del materiale

-

Specificare FR4 con TG ≥170 ° C

-

Controllo foglio di rame rz (ruvidezza) a 3,5-5,0 μm

-

Adottare a basso contenuto di cte (<2.5%) Sistemi di resina ad alta tuma

4.3 Controllo dei processi Redlines

-

Placcatura di rame ≥30μm (convalidato)

-

Spaziatura del pannello OSP >5mm (Prevenzione della trappola acida)

-

Pressione del dispositivo di prova ≤7 kg/cm², Pin Life <500K Cicli

-

150-180° C Zona a ripristino dimora ≥90 secondi

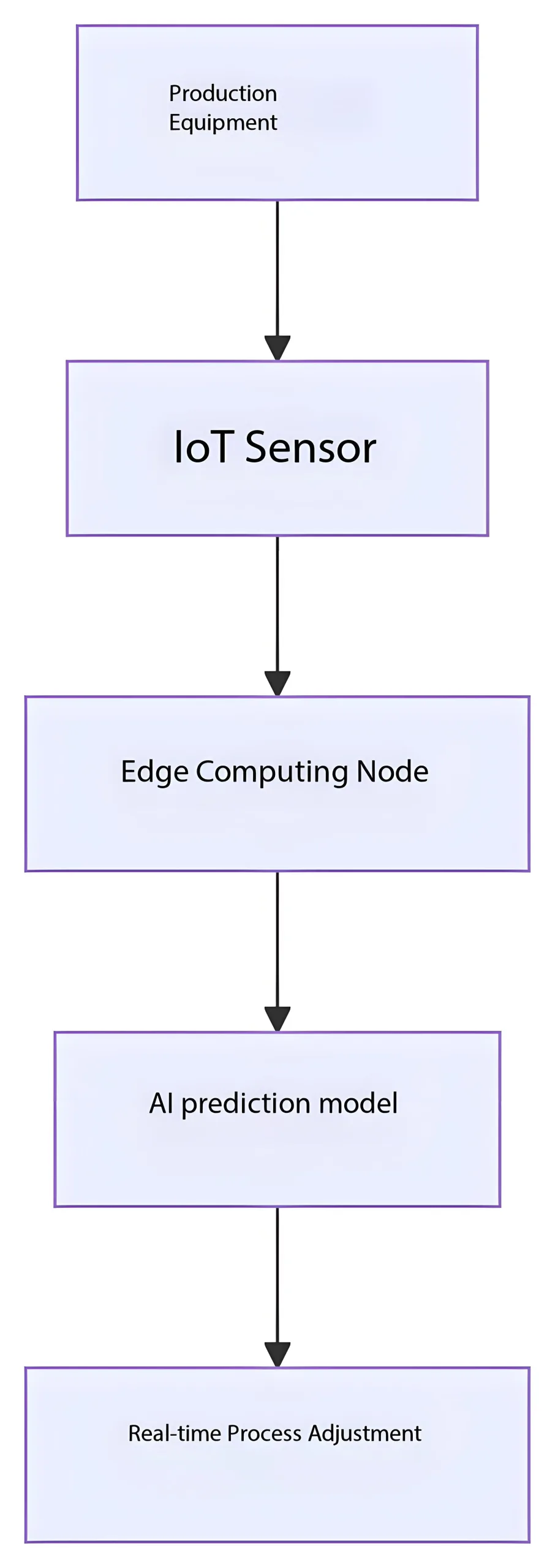

5. Roadmap tecnologica futura

COME PCBS HDI avanzare verso lo spessore di 0,4 mm e i pad BGA si restringono sotto 0,2 mm, Breakthrough richieste:

-

Trattamento in rame in scala nano: Strati di adesione spugnosi magnetron

-

Substrati Adaptivi CTE: Compositi polimerici sensibili alla temperatura

-

Monitoraggio del processo AI: Previsione della salute congiunta di saldatura in tempo reale

Conclusione: L'affidabilità è progettata in

BGA Pad Cracking costituisce fallimento dell'affidabilità a livello di sistema. Risultati post-implementazione:

-

Tasso di passaggio del test tumbellino: 82% → 99.6%

-

Tasso di rendimento del mercato: ↓ 70%

-

Riduzione dei costi: $1.20/Scheda tramite l'eliminazione sottoposta a riempimento

*Ricordare: Un aumento di 0,1 kgf nell'adesione per pad fornisce guadagni di affidabilità esponenziale. Questo trascende il perfezionamento del processo: incarna la ricerca definitiva della produzione difettosa a zero.*

Nel regno microscopico delle saldature, Cristalli di rame a forma di uva intrecciano reti di protezione in scala, Mentre le sfere senza piombo eseguono balli di precisione all'interno di aperture di maschera esagonale. La rivoluzione dell'affidabilità elettronica inizia con un impegno incrollabile per ogni 0,01 mm.

LOGO UGPCB

LOGO UGPCB