Na atual indústria eletrônica em rápida evolução, o Placa de circuito impresso (PCB) serve como espinha dorsal de dispositivos eletrônicos, com a qualidade do design determinando diretamente o desempenho do produto, confiabilidade, e custo. De acordo com estatísticas da indústria, aproximadamente 40% das falhas nas placas de circuito se originam de descuidos durante a fase de projeto, em vez de defeitos de material ou processo (conforme relatado no padrão IPC-2221). Este guia profissional investiga seis principais Projeto de PCB técnicas, alinhado com autoridade Padrões IPC, para ajudar os profissionais a progredir do nível iniciante ao especialista. Ao dominar esses métodos, você pode alcançar o sucesso do design de primeira passagem, reduzir despesas de produção, e aumentar a competitividade do mercado - ideal para otimizar o design de PCB e Montagem PCBA processos.

Posicionamento de Componentes: Layout científico para melhorar a capacidade de fabricação e a eficiência da montagem

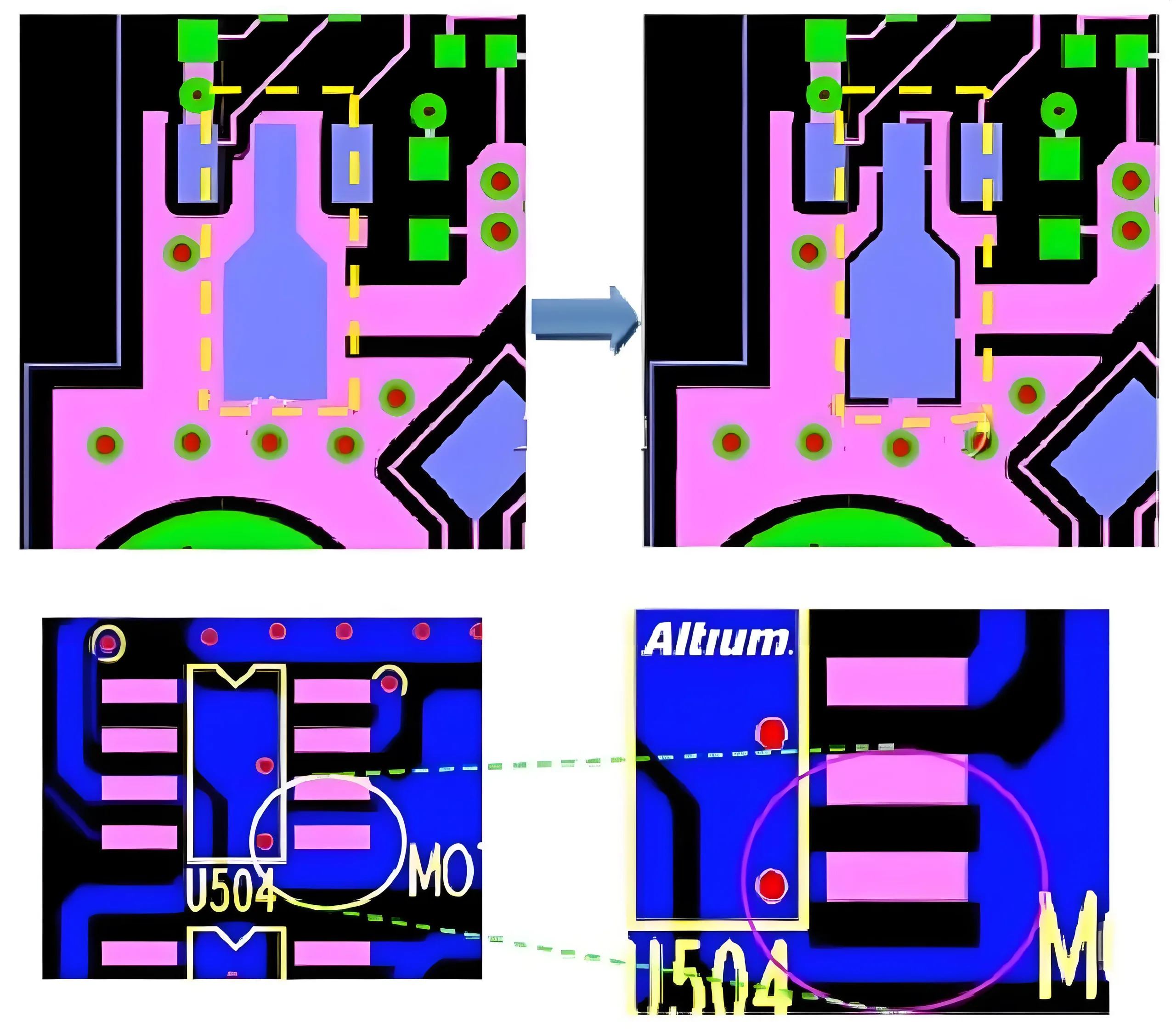

A colocação de componentes constitui a base do design de PCB, influenciando não apenas o desempenho do circuito, mas também a eficiência da produção. Muitos designers novatos priorizam a limpeza visual, mas ignoram questões como juntas de solda fria e desalinhamento durante a montagem do PCBA.

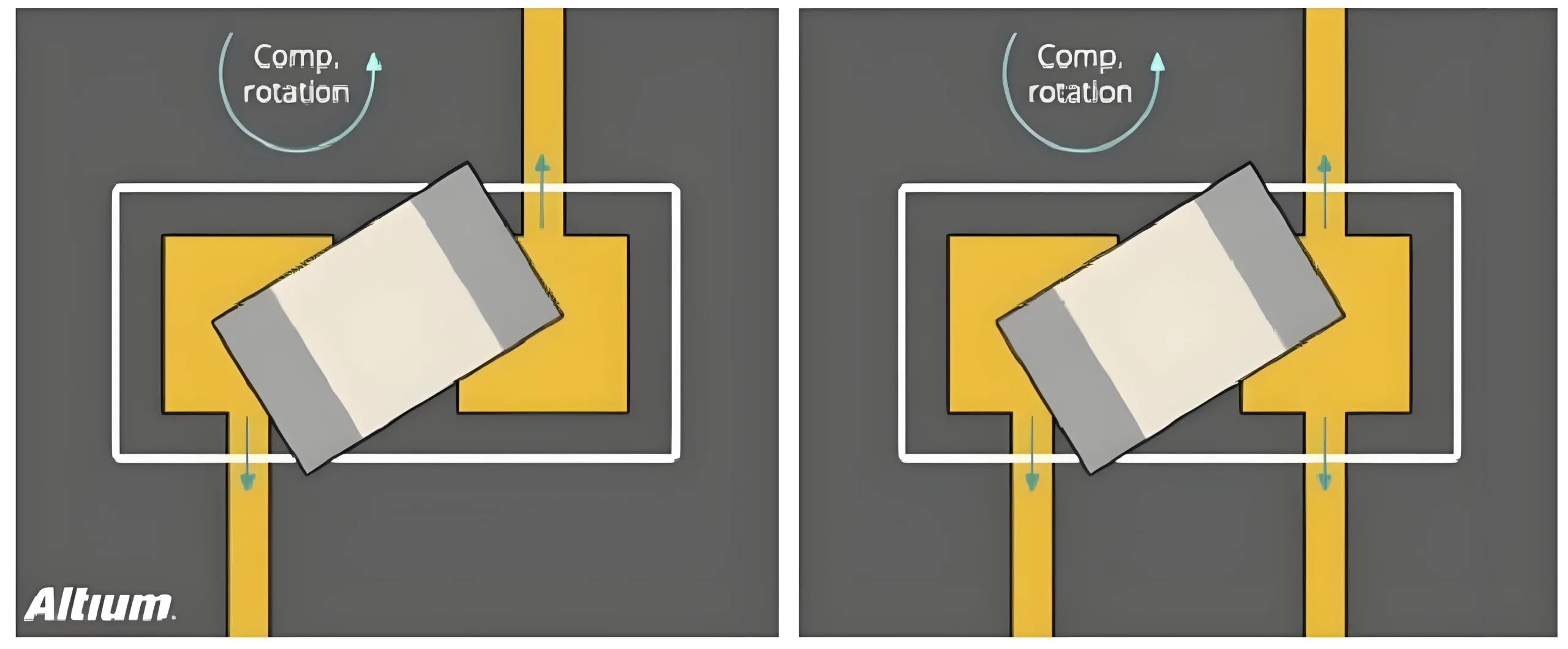

Orientação unificada otimiza o processo de soldagem

Colocando passivo componentes como resistores e capacitores em uma direção uniforme reduz significativamente o tempo necessário para ajustes da máquina pick-and-place. De acordo com as diretrizes IPC-2221, orientação consistente dos componentes pode aumentar a eficiência da soldagem em mais de 15% e diminuir a taxa de defeitos para juntas de solda fria para abaixo 5% (dados provenientes de IPC-A-610, o padrão de aceitabilidade de conjuntos eletrônicos). Por exemplo, todos os componentes polarizados, como diodos, devem estar voltados para a mesma direção para evitar erros de reversão durante a fabricação.

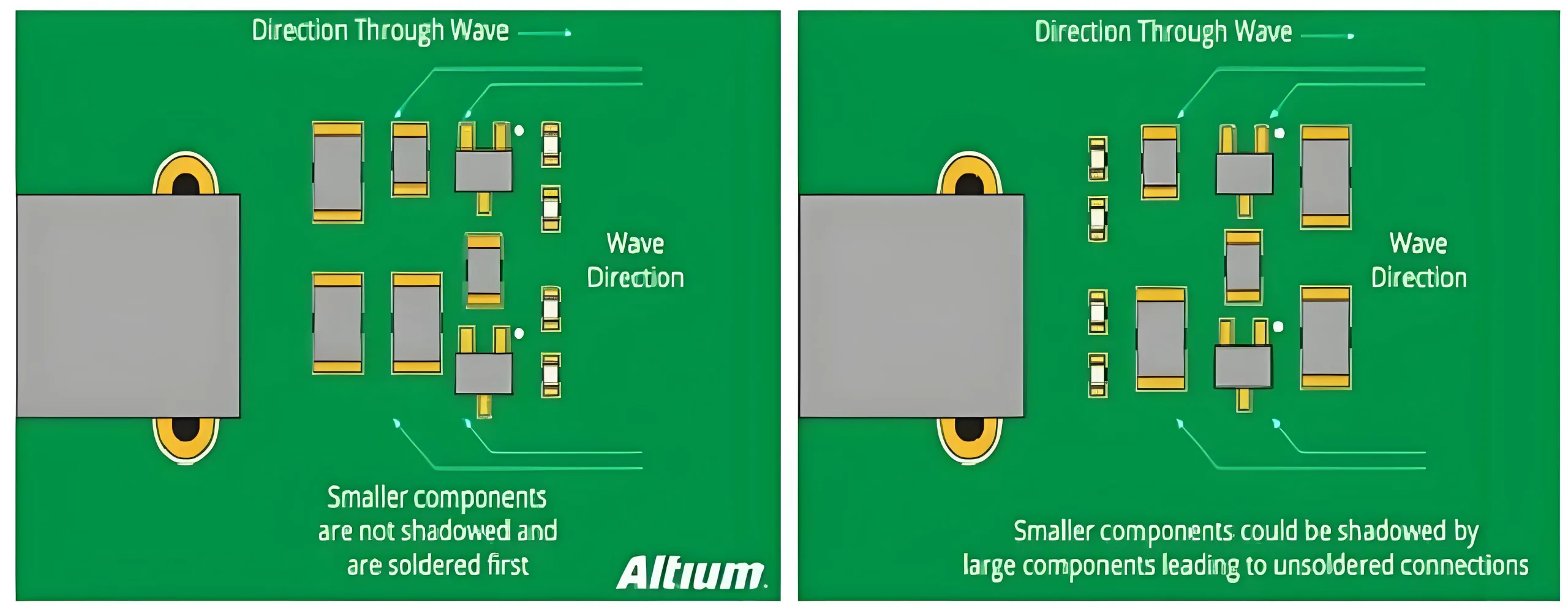

Evite efeitos de sombreamento de componentes

Quando pequenos componentes (por exemplo, 0402 resistores de pacote) são colocados diretamente abaixo dos maiores (por exemplo, capacitores eletrolíticos), eles criam “zonas de sombra” que impedem a umedecimento adequado da solda. A pesquisa indica que áreas não soldadas em regiões sombreadas podem ocorrer em até 30% de casos (consulte IPC-7095A). Para garantir um fluxo de solda uniforme, manter uma distância mínima entre componentes pequenos e grandes de pelo menos 1.5 vezes a altura do componente menor.

Estratégia de separação de componentes SMT e através do furo

Tecnologia de montagem em superfície (SMT) os componentes devem estar concentrados em um lado da placa, enquanto através do buraco (º) os componentes são preferencialmente colocados na camada superior. Este arranjo categorizado reduz o número de viradas da placa durante a montagem, reduzindo potencialmente os custos de montagem 20% conforme estimado por IPC-2222. Para projetos de tecnologia mista, avaliar etapas adicionais, como soldagem seletiva, com antecedência e fazer parceria com profissionais experientes Fabricantes de placas de circuito impresso e fornecedores de PCBA, como UGPCB, para garantir a qualidade e confiabilidade do produto na fabricação e montagem de PCB.

Projeto de roteamento de PCB: Garantindo estabilidade no poder, Chão, e traços de sinal

O projeto de roteamento impacta diretamente o desempenho elétrico; layouts inadequados podem levar à degradação da integridade do sinal, aumento do ruído da fonte de alimentação, ou mesmo falhas de superaquecimento. A adesão aos padrões IPC ajuda a mitigar esses riscos de forma eficaz.

Layout da camada interna para planos de energia e de solo

Posicionando planos de potência e terra no interior Camadas de PCB com distribuição simétrica evita empenamento e torção da placa. De acordo com IPC-2141, esta abordagem de projeto limita a variação da impedância dentro 10%, melhorando a estabilidade na transmissão de sinal de alta frequência. Para fornecimento de energia do chip, uma topologia em estrela é recomendada em vez de encadeamento em série, e as larguras dos traços devem ser calculadas com base na corrente: por exemplo, usando a fórmula IPC-2221 para largura mínima de traço:

I = k × ΔT ^ 0,44 × A ^ 0,725

Onde eu estou atual (UM), ΔT é aumento de temperatura (°C), A é a área da seção transversal (mil²), e k é uma constante (0.024 para camadas externas). Assumindo ΔT=10°C, uma corrente de 1A requer pelo menos uma largura de traço de 20mil para evitar superaquecimento.

Princípio do caminho mais curto para rastreamentos de sinal

Os traços de sinal devem seguir curto, caminhos diretos para minimizar a indutância e capacitância parasitas. Para componentes fixos horizontalmente, roteie os traços horizontalmente primeiro antes de fazer curvas verticais para evitar desalinhamento causado pelo fluxo de solda. IPC-2221 observa que esta técnica pode reduzir o atraso do sinal em 15% e diminuir a interferência eletromagnética (EMI), crucial para design de PCB de alta velocidade e integridade do sinal.

Correspondência da largura do rastreamento da PCB com a carga atual

Sinais de baixa corrente (por exemplo, sinais digitais/analógicos) pode usar uma largura de traço de 10mil, mas as larguras devem ser aumentadas para correntes superiores a 0,3A. Por exemplo, uma corrente de 3A requer pelo menos uma largura de 50mil (calculado de acordo com IPC-2221). Ignorar esta regra pode levar ao aumento excessivo da temperatura do traço e falhas de circuito aberto, ressaltando a importância de um layout de PCB robusto para a integridade da energia.

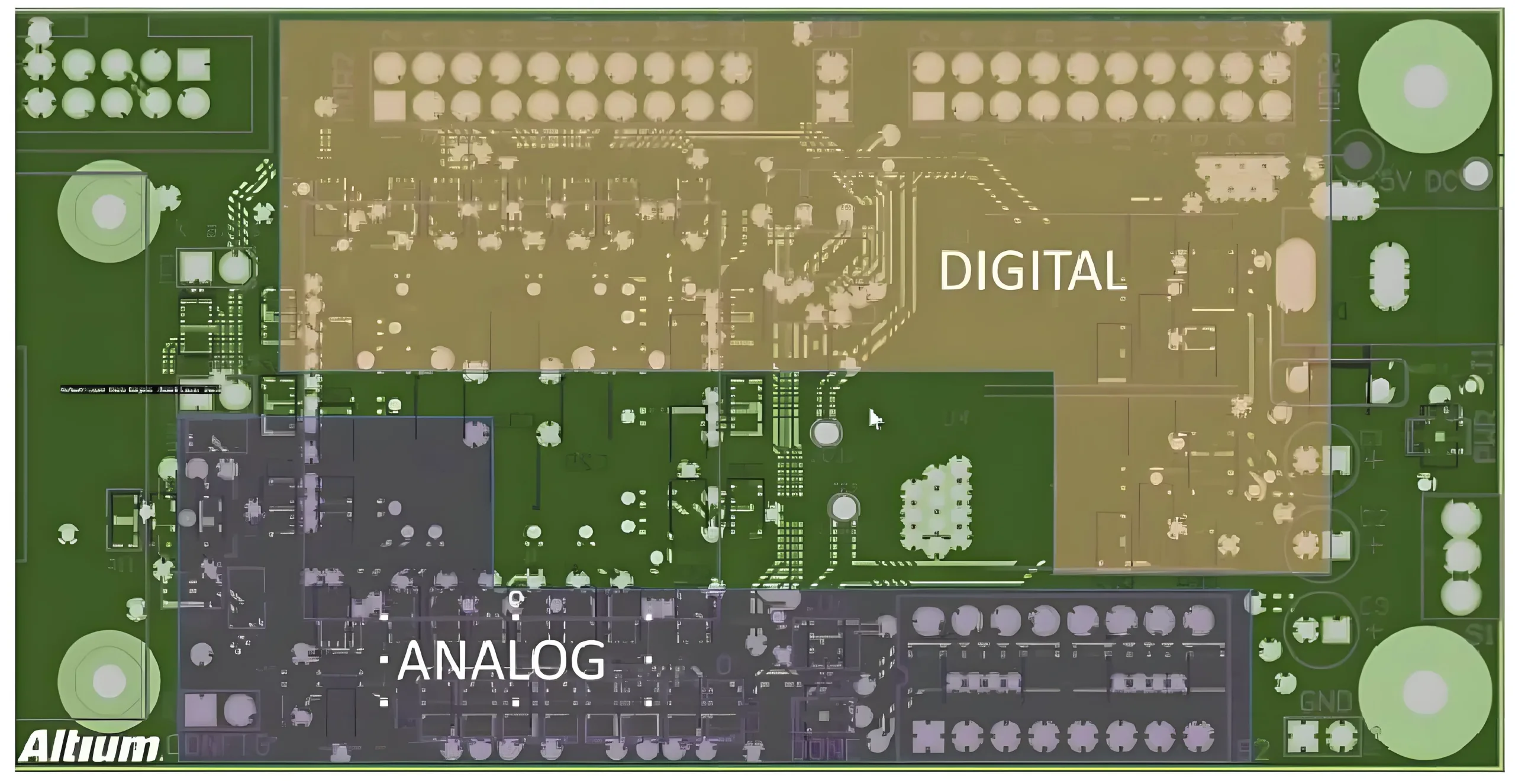

Projeto de isolamento: Estratégias Anti-Interferência para Digital, Analógico, e Circuitos de Potência

Em circuitos de sinal misto, ruído de comutação rápida de circuitos digitais pode interferir facilmente em circuitos analógicos sensíveis, causando distorção de sinal. O isolamento físico e elétrico melhora significativamente a relação sinal-ruído do sistema.

Aterramento de energia e aterramento de controle separados

Encaminhe os retornos de terra para cada fonte de alimentação de forma independente, conectando-os em um único ponto apenas no final do caminho de energia. De acordo com as diretrizes IPC-2221, este design pode aumentar a rejeição de ruído de modo comum para mais de 60dB. Por exemplo, no controle motor PCB, isole o aterramento do driver do motor do aterramento de controle do MCU para evitar acoplamento de ruído.

Particionamento estrito de circuitos digitais e analógicos

Circuitos digitais fisicamente separados (por exemplo, MCUs) de circuitos analógicos (por exemplo, sensores), e dividir os planos de terra em regiões distintas conectadas apenas através de caminhos de impedância controlada. O IPC-2251 recomenda um espaçamento mínimo de isolamento de 50mil e confinar os traços do sinal analógico estritamente acima do plano de terra analógico. Test data show this method can reduce capacitive coupling interference by 70%, vital for mixed-signal PCB design.

Gerenciamento térmico: Efficient Heat Handling to Extend Circuit Board Lifespan

Heat is a primary cause of electronic component failure, especially in high-power applications. Inadequate thermal design can lead to performance degradation or permanent damage, necess optimization based on thermal resistance parameters.

Identify High Thermal Resistance Components

Consult component datasheets for thermal resistance (θJA); por exemplo, an LDO regulator with θJA=50°C/W experiences a 50°C temperature rise per watt of power dissipation. Place high-power components (por exemplo, MOSFETs) away from temperature-sensitive devices and incorporate heat sinks or fans. IPC-2221 recommends a minimum spacing between power components of at least twice the component width to promote air convection.

Application of Thermal Relief Pads

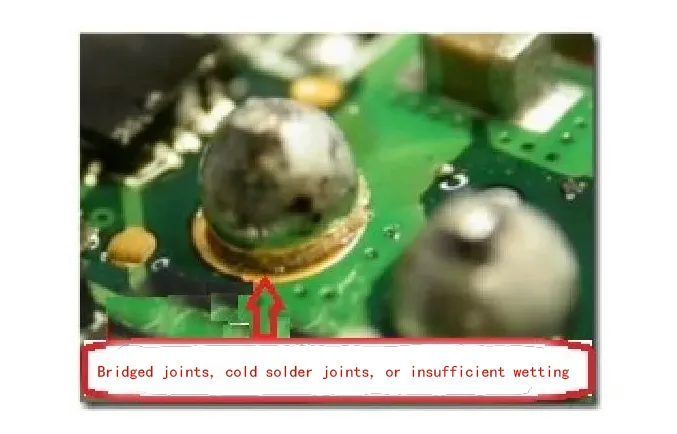

For through-hole components, thermal relief pads are critical to preventing soldering defects. They connect pads to large copper areas via narrow copper spokes, slowing heat dissipation. According to IPC-7351, thermal relief pads can improve soldering temperature uniformity by 25%, reducing the risk of cold solder joints.

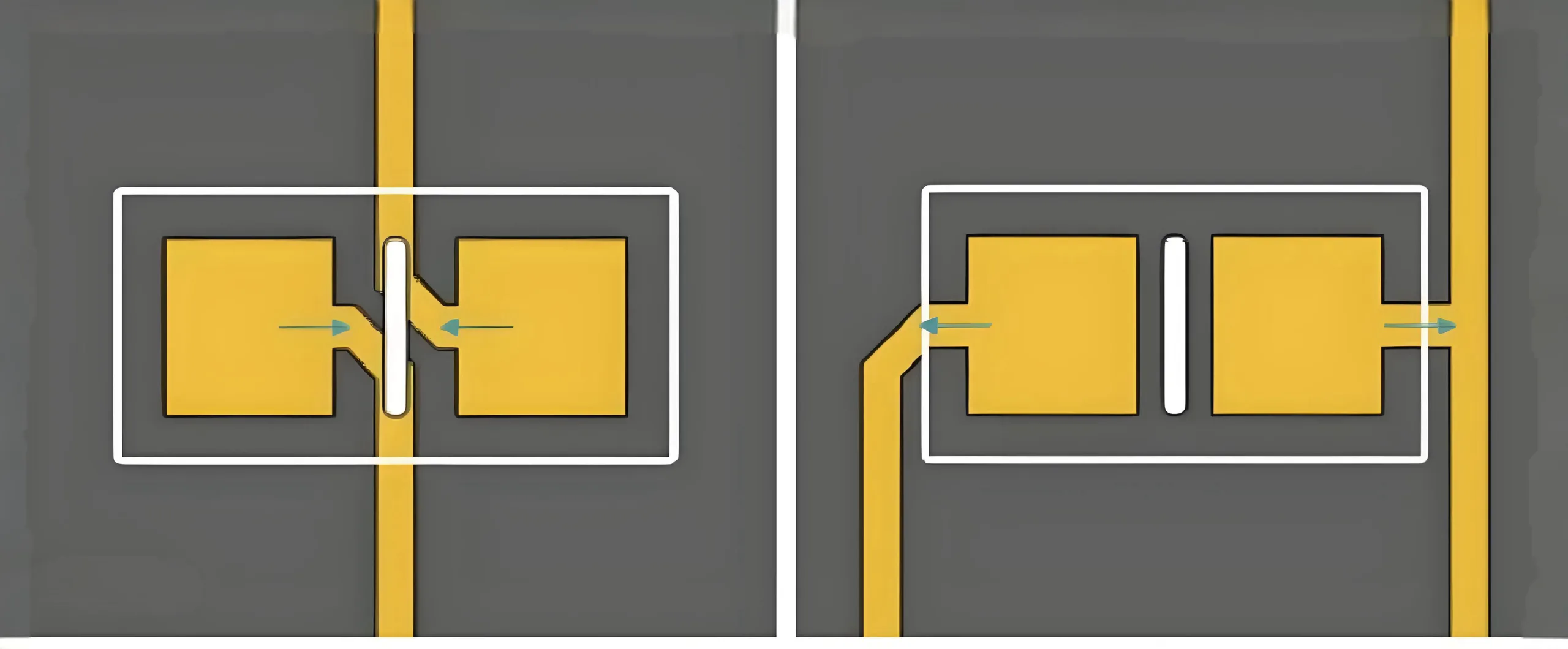

Thermal Relief Pads: A Professional Solution to Soldering Defects

Often overlooked by beginners, thermal relief pads play a significant role in preventing issues like non-wetting and pseudo-soldering. When small pads connect to large copper areas, rapid heat loss can prevent solder from melting properly.

Working Principle and Design Formula

Thermal relief pads maintain soldering temperature by reducing heat conduction area. Design references from IPC-2221 suggest using typically four connecting spokes, each with a width of 20% of the pad diameter. Por exemplo, a 40mil pad would use 8mil-wide spokes, balancing electrical conductivity and thermal isolation. Experiments indicate this design can increase soldering success rates to over 95%.

Verificação do projeto: Final Checks to Ensure Zero Defects

After design completion, systematic inspection serves as the last line of defense against batch failures. Utilizing PCB design software tools and manual reviews can catch potential errors.

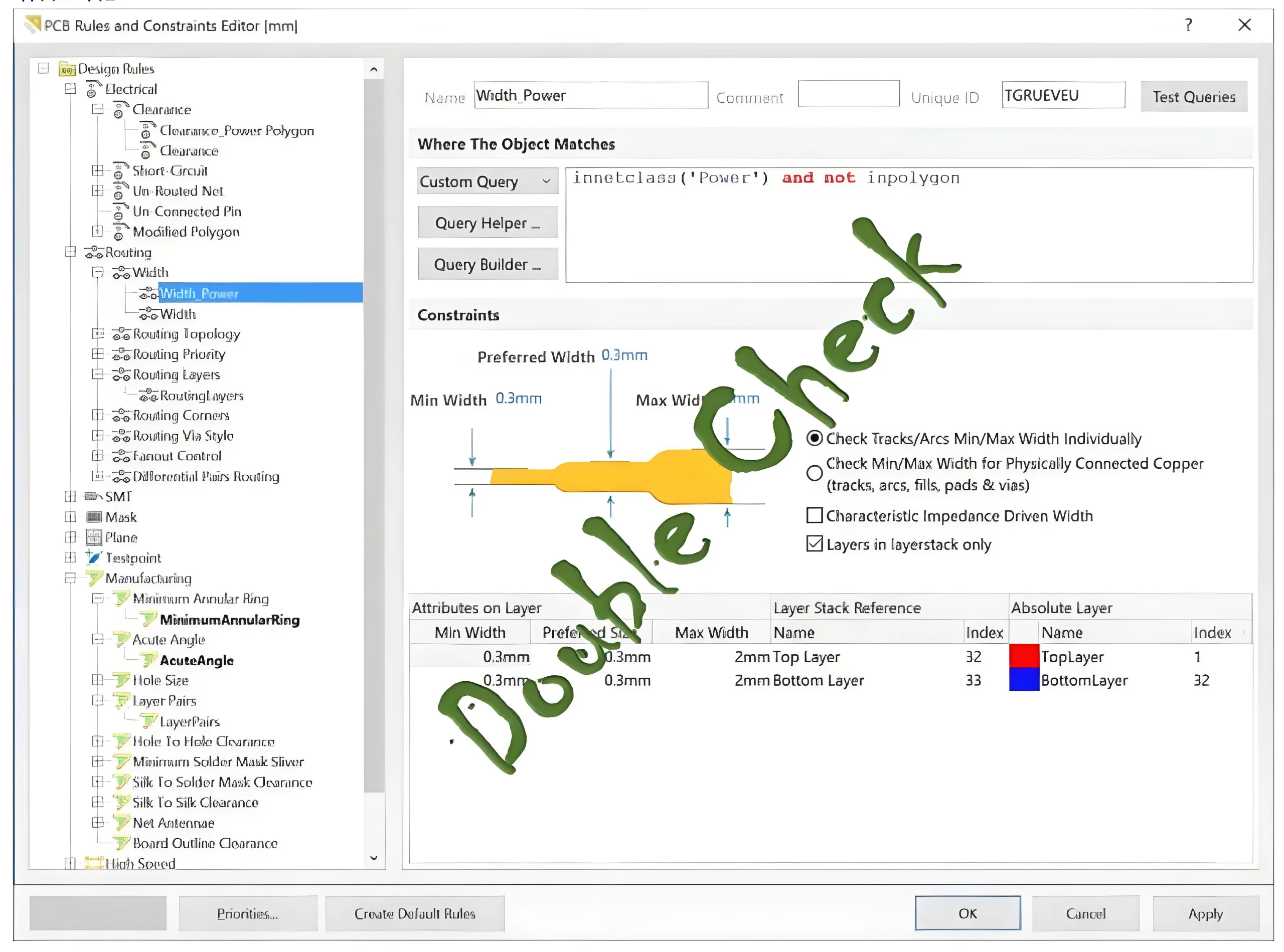

Electrical Rule Check (ERC) and Design Rule Check (DRC)

Run ERC and DRC to validate parameters like trace width, espaçamento, and short circuits. Por exemplo, IPC-2221 specifies a minimum trace spacing of 4mil for low-voltage applications. Tools such as Altium Designer automatically flag violations, reducing human error.

Manual Signal-by-Signal Verification

From schematic to PCB layout, check each signal connection individually to ensure no missed or incorrect links. Use highlighting to isolate critical networks, such as clock signals, and verify path optimization. Statistics show this method can reduce design error rates by 80% (data from IPC Design Verification Guidelines).

[Imagem 6: DRC Check Interface Schematic]

Alt.: PCB design rule check interface example displaying trace width and spacing validation, key for error-free PCB design and PCBA readiness.

Conclusão

PCB design is a discipline blending engineering and art. By mastering component placement, routing strategies, isolation design, thermal optimization, thermal relief pad application, and systematic verification, you can significantly enhance board manufacturability and reliability. As a beginner, focus on these foundational techniques and iterate through practical projects to design high-performance PCBs. If you require professional PCB/PCBA manufacturing support, contact our supplier team for a free design evaluation and quote to safeguard your project. Lembrar, excellent design not only cuts costs but also empowers innovation!

LOGOTIPO UGPCB

LOGOTIPO UGPCB