“ทำไมชิปถึงได้รับความเสียหายเมื่อฉันแค่จัดการมัน แผงวงจร โดยทั่วไป?” วิศวกรหลายคนรู้สึกสับสนเมื่อเผชิญกับความเสียหายของวงจรที่เกิดจากการคายประจุไฟฟ้าสถิต (ESD). ในความเป็นจริง, ร่างกายมนุษย์สามารถสร้างแรงดันไฟฟ้าไฟฟ้าสถิตได้สูงถึงหมื่นโวลต์ ซึ่งเกินขีดจำกัดความทนทานของชิ้นส่วนอิเล็กทรอนิกส์ส่วนใหญ่มาก.

แม้กระทั่งความแม่นยำที่สุด PCBS (แผงวงจรพิมพ์) อาจเสี่ยงต่อ ESD ได้. การสัมผัสโดยไม่ได้ตั้งใจอาจทำให้ชิปมูลค่าหลายพันดอลลาร์เสียทันที.

ท่ามกลางอุปกรณ์อิเล็กทรอนิกส์ที่มีความซับซ้อนมากขึ้นในปัจจุบัน, การป้องกัน ESD ไม่ใช่ทางเลือกทางเลือกอีกต่อไป แต่เป็นมาตรการที่จำเป็นเพื่อรับรองความน่าเชื่อถือของผลิตภัณฑ์. บทความนี้จะวิเคราะห์ประเด็นการออกแบบที่สำคัญและความสำคัญในการผลิตของการป้องกัน PCB ESD อย่างลึกซึ้ง, ช่วยให้ผลิตภัณฑ์ของคุณต้านทาน "สายฟ้าที่มองไม่เห็น"

1. ภัยคุกคามจาก ESD: ผลกระทบร้ายแรงของสายฟ้าจิ๋วที่มองไม่เห็น

ESD สามารถจินตนาการได้ว่าเป็นฟ้าผ่าขนาดเล็กที่มองไม่เห็น. กิจกรรมประจำวันเช่นการเดิน, ถอดเสื้อสเวตเตอร์, หรือแม้แต่การหยิบกล่องพลาสติกก็ทำให้เกิดไฟฟ้าสถิตได้. แรงดันไฟฟ้าของไฟฟ้าสถิตนี้มักจะสูงถึงหลายพันโวลต์, หรือแม้กระทั่งหลายหมื่นโวลต์.

ร่างกายมนุษย์เองเป็นเครื่องกำเนิดไฟฟ้าสถิตที่ใหญ่ที่สุดจริงๆ. โดยเฉพาะในฤดูแล้ง, ESD อาจเกิดขึ้นทันทีที่คุณเอื้อมมือไปหา PCB. สิ่งของที่ดูเหมือนไม่มีนัยสำคัญ เช่น โต๊ะพลาสติก, พรมใยเคมี, และกล่องบรรจุภัณฑ์โฟมล้วนสามารถกลายเป็น “ผู้สมรู้ร่วมคิด” ของไฟฟ้าสถิตได้.

ESD เป็นอันตรายต่อ PCB ในสองรูปแบบหลัก:

- เสียหายหนัก: นี่เป็นความเสียหายโดยตรงและชัดเจนที่สุด. ESD จะสลายวงจรเล็กๆ ภายในชิปทันที, ทำให้เกิดความเสียหายถาวรกับชิป. เป็นผลให้, PCB จะหยุดทำงานโดยสิ้นเชิง, หรือฟังก์ชั่นเฉพาะ (เช่นพอร์ตอนุกรมหรือ ADC) จะล้มเหลวโดยตรง.

- ความเสียหายเรื้อรัง: สิ่งนี้ซ่อนเร้นและลำบากมากขึ้น. ESD อาจไม่ทำลายชิปจนหมด, แต่สามารถสร้างความเสียหายเล็กน้อยต่อชั้นออกไซด์ภายในและโครงสร้างอื่น ๆ ได้. PCB อาจยังทำงานได้ตามปกติในขณะนี้, แต่จะไม่เสถียรและมีอายุการใช้งานสั้นลง. อาจทำงานผิดปกติกะทันหันหลังจากผ่านไป 2-3 วันหรือภายใต้อุณหภูมิที่กำหนด. ความล้มเหลวเป็นระยะๆ นี้เป็นสิ่งที่ยากที่สุดในการแก้ไขปัญหาในระหว่างการดีบัก และใช้เวลาและความพยายามอย่างมาก.

2. ไดโอด TVS: ระบบป้องกันฟ้าผ่าที่แม่นยำสำหรับวงจร

ทีวีเอส (เครื่องป้องกันแรงดันไฟฟ้าชั่วคราว) ไดโอดเป็นด่านแรกในการป้องกันภัยคุกคาม ESD และเป็นส่วนประกอบการป้องกันที่มีประสิทธิภาพสูงสุด. พวกเขาทำหน้าที่เหมือน “เจ้าหน้าที่รักษาความปลอดภัยสำหรับสัญญาณวงจร” ซึ่งรักษาสถานะความต้านทานสูงภายใต้สภาวะปกติ. เมื่อตรวจพบพัลส์ ESD, พวกเขาจะเปลี่ยนไปสู่สถานะความต้านทานต่ำทันที, โอนพัลส์ไฟฟ้าแรงสูงลงกราวด์และป้องกันชิปแบ็คเอนด์.

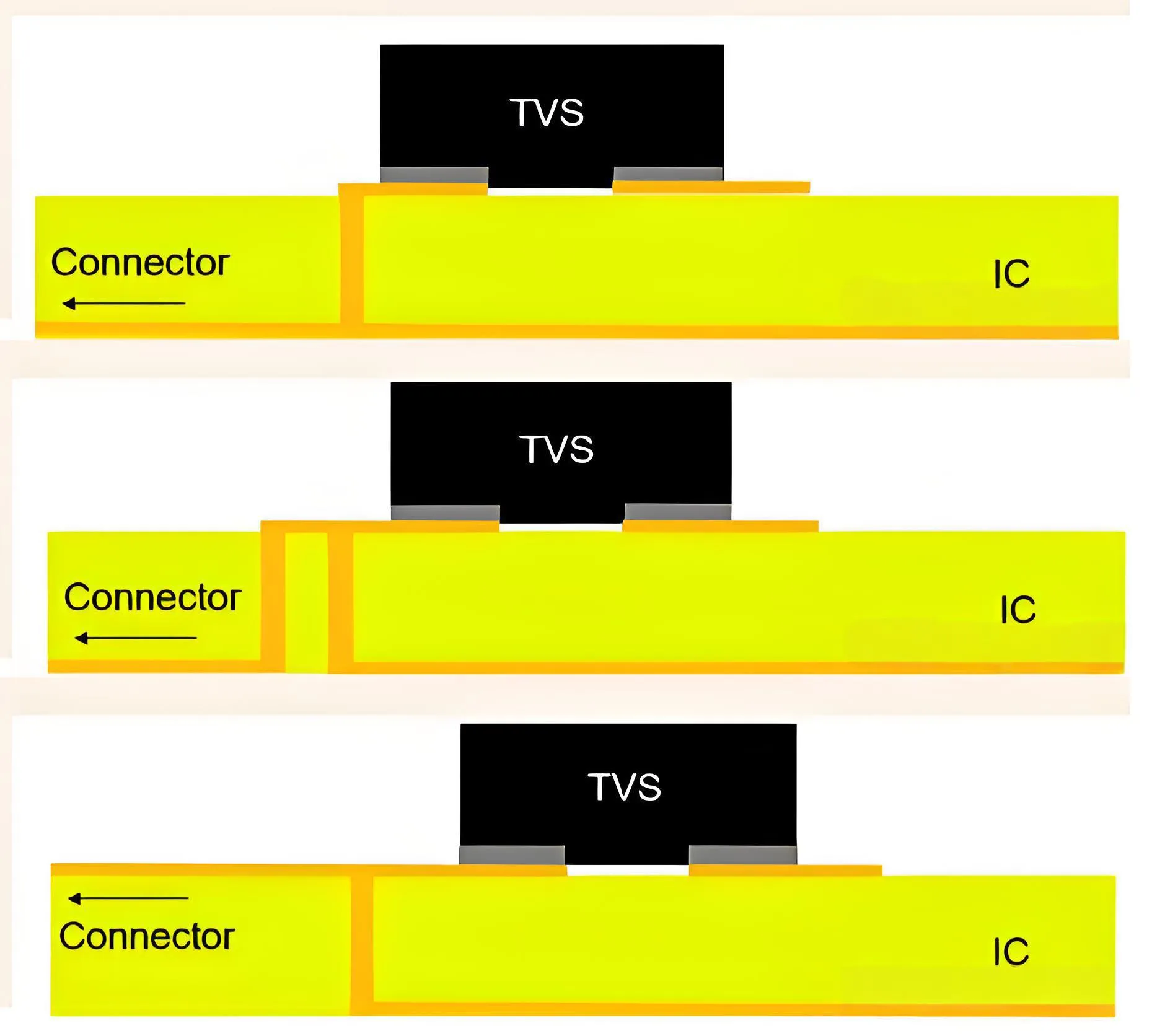

2.1 กฎทองสำหรับเค้าโครง TVS

การเหนี่ยวนำปรสิตเป็นศัตรูที่ใหญ่ที่สุดของประสิทธิภาพของ TVS. การเหนี่ยวนำปรสิตในวงจร—รวมถึงการเหนี่ยวนำปรสิตของพิน TVS ด้วย—ส่งผลต่อแรงดันไฟฟ้าในการจับยึด (วีซี) ที่แบ็คเอนด์ IC เมื่อเกิด ESD หรือไฟกระชาก.

ผลการป้องกันของ TVS เป็นไปตามสูตร: วีซีแอล = วีบีอาร์ + RD × ไอพีพี. ในหมู่พวกเขา:

- RD คือความจุของปรสิตของ TVS เอง; ผลิตภัณฑ์ที่มีค่า RD น้อยกว่าจะมีแรงดันไฟฟ้าในการจับยึดที่ดีกว่า และสามารถป้องกันไอซีได้อย่างมีประสิทธิภาพมากขึ้น.

- IPP คือกระแสที่ไหลผ่าน TVS ในระหว่างการทดสอบทันที.

เพื่อเพิ่มผลการปกป้องของ TVS ให้สูงสุด, คุณต้องแน่ใจว่าการเชื่อมต่อภาคพื้นดินสั้นที่สุดเท่าที่จะเป็นไปได้ และวาง TVS ใกล้กับแหล่งกำเนิด ESD มากที่สุด. สิ่งนี้ไม่เพียงแต่ช่วยลด EMI เท่านั้น (การรบกวนทางแม่เหล็กไฟฟ้า) บน PCB แต่ยังลดการเชื่อมต่อกับเส้นทางอื่นด้วย. การเลือกอุปกรณ์ TVS ที่มีเวลาตอบสนองน้อยกว่า 1ns จะให้การป้องกันที่ดีที่สุดสำหรับอินเทอร์เฟซความเร็วสูง ซึ่งเป็นสิ่งสำคัญสำหรับ PCBA (ชุดประกอบแผงวงจรพิมพ์) ความน่าเชื่อถือ.

3. เค้าโครง PCB และการต่อสายดิน: รากฐานของการป้องกัน ESD

มีเหตุผล เค้าโครง PCB และการออกแบบสายดินถือเป็นรากฐานสำคัญของการป้องกัน ESD. แม้ว่าจะไม่มีส่วนประกอบการป้องกันเพิ่มเติมก็ตาม, พวกเขาสามารถปรับปรุงภูมิคุ้มกัน ESD ของผลิตภัณฑ์ได้อย่างมาก.

3.1 ประเด็นสำคัญสำหรับเค้าโครง PCB

- สายสัญญาณความเร็วสูงควรอยู่ห่างจากขอบบอร์ด ≥3 มม, ในขณะที่สัญญาณที่ไวต่อความถี่ต่ำควรอยู่ห่างออกไป ≥2 มม.

- สัญญาณวิกฤต เช่น เส้นนาฬิกาและเส้นรีเซ็ต ควรล้อมรอบด้วยกราวด์ (ป้องกันพื้นดิน). จัดเรียงเส้นกราวด์ทั้งสองด้าน และเพิ่มจุดผ่านกราวด์ทุกๆ 50 มม.

- กรอบหุ้มโลหะแบบเปิดทั้งหมดจะต้องต่อสายดินจุดเดียวผ่านตัวต้านทาน 1MΩ เพื่อหลีกเลี่ยงการเกิดวงจรอิมพีแดนซ์ต่ำผ่านการต่อสายดินโดยตรง.

- ควรรักษาระยะห่างตามผิวฉนวนที่ ≥5 มม. ระหว่างส่วนประกอบที่ผู้ใช้สัมผัสกัน (เช่นปุ่มและลูกบิด) และกระดานหลัก. ใช้โฟมนำไฟฟ้าหรือสปริงโลหะเพื่อให้เกิดการเชื่อมต่อที่เท่ากัน.

- กำหนดช่องว่างประกายไฟ (โดยมีระยะห่าง 0.2 มม. – 0.5 มม) ที่ตำแหน่ง Pin1 ของขั้วต่อและจุดต่อลงดินของกรอบหุ้มโลหะ. มาตรการเหล่านี้สามารถนำทางกระแส ESD ให้คายประจุได้อย่างปลอดภัยอย่างมีประสิทธิภาพ และหลีกเลี่ยงความเสียหายต่อวงจรที่มีความละเอียดอ่อน.

3.2 หลักการออกแบบสายดิน PCB

เมื่อออกแบบสองชั้นหรือ PCBs หลายชั้น, พยายามตรวจสอบให้แน่ใจว่ามีระนาบกราวด์ที่สมบูรณ์และมีขนาดใหญ่. ระนาบกราวด์ที่สมบูรณ์ก็เหมือนกับที่ราบกว้างใหญ่ สามารถดูดซับและกระจายพลังงาน ESD ได้อย่างรวดเร็ว, ป้องกันไม่ให้พลังงานสะสมอยู่ที่จุดเดียว. ในเวลาเดียวกัน, ให้เส้นทางการคายประจุที่มีประสิทธิภาพสำหรับไดโอด TVS.

ระหว่างเค้าโครง PCB, เติมทองแดงลงในเครือข่ายกราวด์ และตรวจดูให้แน่ใจว่าทองแดงกราวด์ครอบคลุมพื้นที่ว่างบนกระดานมากพอ (ไร้ร่องรอย) เท่าที่จะทำได้. สำหรับอินเทอร์เฟซภายนอกทั้งหมด (เช่นพอร์ต USB และปลั๊กไฟ DC), เชื่อมต่อกล่องหุ้มโลหะเข้ากับกราวด์ของบอร์ดผ่านตัวเก็บประจุไฟฟ้าแรงสูงหรือโดยตรง. ทางนี้, ESD จะถูกเปลี่ยนเส้นทางผ่านกล่องหุ้มก่อนที่จะเข้าสู่วงจร—เพิ่มการป้องกัน PCB ESD ที่ระดับอินเทอร์เฟซ.

4. กระบวนการเคลือบ: แผงกั้นการป้องกันภายในสำหรับ PCB หลายชั้น

ใน PCB หลายชั้น, คุณภาพของกระบวนการเคลือบจะเกี่ยวข้องโดยตรงกับความสามารถในการป้องกัน ESD ภายในของบอร์ด. หากอิเล็กทริกระหว่างตัวนำสองชั้นบางเกินไป, ESD ไฟฟ้าแรงสูงสามารถพังทลายได้ง่าย, ทำให้เกิดความเสียหายถาวร.

4.1 บทบาทหลักของพรีเพก

เตรียมการ (วัสดุคอมโพสิตที่เตรียมไว้ล่วงหน้า) ทำหน้าที่เป็นฉนวนฉนวนระหว่างชั้นใน PCB หลายชั้น. เป็น "วัสดุคอมโพสิตที่ใช้งานได้จริง" ซึ่งควบคุมโดยกระบวนการผลิตที่มีความแม่นยำ, ด้วยคุณสมบัติหลักคือเรซินอยู่ใน "สถานะกึ่งแข็งตัว B-stage" ซึ่งเป็นคุณลักษณะที่เป็นกุญแจสำคัญในการทำให้เกิดการเคลือบแผ่นหลายชั้น.

พรีเพกไม่เพียงแต่ให้พันธะทางกายภาพเท่านั้น แต่ยังให้ผลลัพธ์สามประการอีกด้วย: ฉนวนไฟฟ้า + การสนับสนุนโครงสร้าง. ประสิทธิภาพของฉนวนและคุณสมบัติไดอิเล็กทริกจะกำหนดความน่าเชื่อถือทางไฟฟ้าของ PCB โดยตรง: หลังจากการบ่ม, ความต้านทานต่อปริมาตรคือ ≥10¹⁴Ω·cm, และความต้านทานแรงดันพังทลายคือ ≥20kV/mm, ซึ่งสามารถป้องกันการรั่วไหลของชั้นระหว่างชั้นได้ ซึ่งเป็นสิ่งสำคัญในการป้องกันความเสียหายระหว่างชั้นชั้นกลางที่เกิดจาก ESD.

พารามิเตอร์หลักของ Prepreg ได้แก่:

- ปริมาณเรซิน (RC%): ปกติ 50% ~ 70%, ซึ่งกำหนดความแข็งแรงในการยึดเกาะระหว่างชั้นและความหนาของชั้นอิเล็กทริก.

- ความสามารถในการไหล: 15~30มม.

- อุณหภูมิการเปลี่ยนแก้ว (ทีจี): ปกติ 150~200℃.

- ค่าคงที่ไดอิเล็กตริก (ดีเค): 4.2±0.2 สำหรับ FR-4 Prepreg ธรรมดา.

4.2 การควบคุมคุณภาพสำหรับกระบวนการเคลือบ

เพื่อให้มั่นใจในคุณภาพการเคลือบ, ค่าสัมประสิทธิ์การขยายตัวทางความร้อน (ซีทีอี) ของ Prepreg จะต้องตรงกับของบอร์ดแกน FR-4 และฟอยล์ทองแดง. หากค่าเบี่ยงเบน CTE ของแกน Z เกิน 5ppm/℃, การแตกร้าวระหว่างชั้นมีแนวโน้มที่จะเกิดขึ้นในระหว่างการหมุนเวียนของอุณหภูมิ.

ระหว่างการเคลือบ:

- เมื่ออุณหภูมิของชั้นกลางอยู่ที่ 80~130°C, ความแตกต่างของอุณหภูมิระหว่างชั้นบนสุดของแผ่นพาหะและชั้นกลางไม่ควรเกิน 25°C, และอัตราการทำความร้อนไม่ควรเกิน 1.3~5°C/min.

- เมื่ออุณหภูมิถึง 85 ± 5 ℃, กำหนดเวลาในการเปลี่ยนจากแรงดันต่ำเป็นแรงดันปานกลาง.

- เมื่ออุณหภูมิสูงถึง 110±5℃, กำหนดเวลาในการเปลี่ยนจากแรงดันปานกลางเป็นแรงดันสูง.

ในการผลิต PCB สมัยใหม่, เทคโนโลยีการกดสุญญากาศช่วยปรับปรุงคุณภาพการเคลือบอย่างมาก. สภาพแวดล้อมสุญญากาศหลีกเลี่ยงการก่อตัวของฟองอากาศและช่องว่าง, รับประกันการไหลและการเติมที่สม่ำเสมอของเรซิน Prepreg—เพิ่มความแข็งแกร่งให้กับความต้านทานการสลาย ESD ของ PCB หลายชั้น.

5. กระบวนการขั้นสูงและการตรวจสอบคุณภาพ

เมื่ออุปกรณ์อิเล็กทรอนิกส์พัฒนาไปสู่ความถี่สูงและมีความหนาแน่นสูง, การป้องกัน ESD เผชิญกับความท้าทายใหม่ๆ และต้องการโซลูชันกระบวนการขั้นสูงเพิ่มเติม.

5.1 การปรับปรุงกระบวนการสำหรับการใช้งานพิเศษ

- สถานการณ์การสื่อสารความถี่สูง: พรีเพก Dk ต่ำ (ดเค=3.48±0.03, ฟ <0.004) สามารถตอบสนองความต้องการการส่งสัญญาณ 28GHz/77GHz ในขณะเดียวกันก็มีการป้องกันฉนวนที่เชื่อถือได้ ซึ่งมีความสำคัญอย่างยิ่งต่อการรักษาความสมบูรณ์ของสัญญาณและความต้านทาน ESD ใน PCB 5G หรือเรดาร์ยานยนต์.

- กระดานทองแดงหนา (≥3ออนซ์): ใช้ “การเคลือบพรีเพกที่มีเรซินต่ำสองชั้น” (52%± 1% ต่อชั้น, ปริมาณเรซินทั้งหมด 56%) รวมกับการเคลือบแรงดันสูง 8MPa. สิ่งนี้สามารถเพิ่มความต้านทานแรงดันพังทลายของชั้นอิเล็กทริกเป็น 3500V—เพิ่มการป้องกัน ESD สำหรับ PCB ที่เกี่ยวข้องกับพลังงาน.

- HDI (การเชื่อมต่อระหว่างกันที่มีความหนาแน่นสูง) บอร์ด: ต้องการ Prepreg ที่มีการไหลต่ำ (18±2มม) + การเคลือบสูญญากาศเพื่อแก้ไขปัญหาการไหลล้นของเรซินไมโครเวีย 0.075 มม. กระบวนการพิเศษเหล่านี้ไม่เพียงแต่ปรับปรุงประสิทธิภาพของผลิตภัณฑ์ แต่ยังเพิ่มความสามารถในการป้องกัน ESD ภายในของแผงวงจรอีกด้วย.

5.2 มาตรฐานการตรวจสอบและทดสอบคุณภาพ

ระบบการตรวจสอบคุณภาพแบบวงปิดถือเป็นสิ่งสำคัญในการรับรองความสามารถในการป้องกัน PCB ESD. มันรวมถึง:

- การตรวจสอบที่เข้ามา: ใช้สเปกโตรมิเตอร์อินฟราเรดเพื่อทดสอบเนื้อหาที่ระเหยได้ และใช้ไดอิเล็กทริกสเปกโตรมิเตอร์เพื่อตรวจสอบความเสถียรของ Dk/Df.

- การตรวจสอบกระบวนการ: รวบรวมข้อมูลอุณหภูมิและความดันแบบเรียลไทม์ในระหว่างการเคลือบ.

- การตรวจสอบผลิตภัณฑ์เสร็จสิ้น: ดำเนินการทดสอบความแข็งแรงของการลอกระหว่างชั้นและการทดสอบความต้านทานของฉนวน.

การตรวจสอบการป้องกัน ESD ขั้นสุดท้ายจะต้องเป็นไปตาม ระดับ IEC61000-4-2 4 มาตรฐาน, เช่น., การทดสอบการคายประจุแบบสัมผัสสูงถึง ±8kV และการปล่อยอากาศสูงถึง ±15kV. หลังจากการทดสอบ, ต้องเป็นไปตามเกณฑ์ต่อไปนี้:

- ความสมบูรณ์ของสัญญาณ (การเปิดแผนภาพตา >70%).

- อัตราข้อผิดพลาดบิต (<1×10^-12).

- ความผันผวนของกระแสไฟฟ้าในการดำเนินงาน (<± 5%).

- รีเซ็ตครั้ง (0 ครั้ง/รอบการทดสอบ).

กระบวนการผลิตชิปในปัจจุบันมีความซับซ้อนมากขึ้น, แต่ไม่ได้หมายความว่าเราจะลดการเฝ้าระวัง ESD ลงได้. ในทางตรงกันข้าม, เมื่อขนาดวงจรลดลงและแรงดันไฟฟ้าในการทำงานลดลง, ส่วนประกอบต่างๆ จะไวต่อการปล่อยประจุไฟฟ้าสถิตมากขึ้น.

กระบวนการผลิตชิปในปัจจุบันมีความซับซ้อนมากขึ้น, แต่ไม่ได้หมายความว่าเราจะลดการเฝ้าระวัง ESD ลงได้. ในทางตรงกันข้าม, เมื่อขนาดวงจรลดลงและแรงดันไฟฟ้าในการทำงานลดลง, ส่วนประกอบต่างๆ จะไวต่อการปล่อยประจุไฟฟ้าสถิตมากขึ้น.วิศวกร PCB ที่ยอดเยี่ยมพิจารณาการป้องกัน ESD ในขั้นตอนการออกแบบเริ่มต้น, บูรณาการมาตรการป้องกันไว้ใน “DNA” ของผลิตภัณฑ์. นี่ไม่ใช่แค่ความท้าทายทางเทคนิคเท่านั้น แต่ยังเป็นการทดสอบความรับผิดชอบและความเป็นมืออาชีพด้วย เพราะการซ่อมแซมข้อบกพร่องที่ดีที่สุดคือการป้องกันไม่ให้เกิดข้อผิดพลาดตั้งแต่แรก.

โลโก้ UGPCB

โลโก้ UGPCB