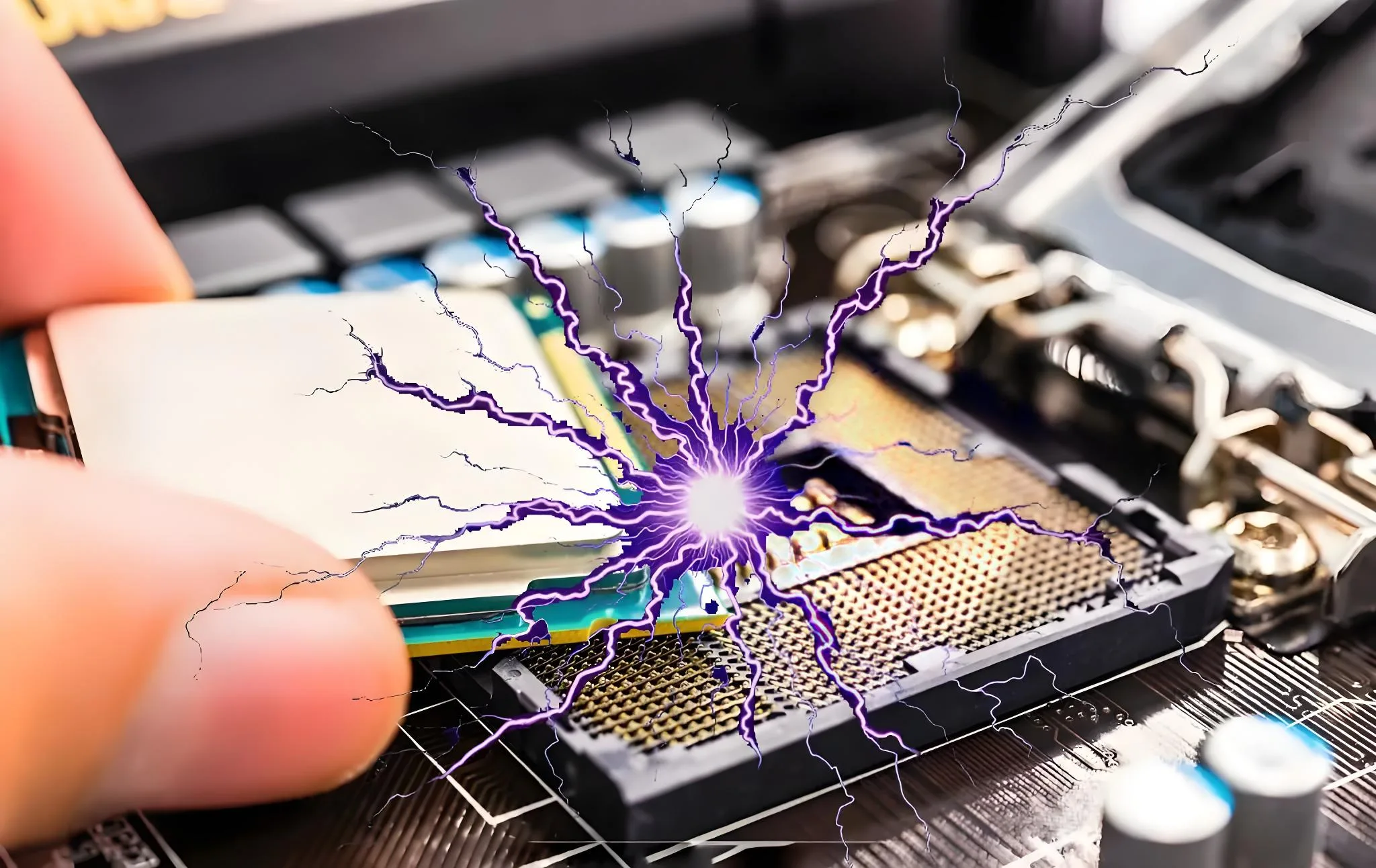

ESD: ที่ “นักฆ่าที่มองไม่เห็น” ในการผลิตอุปกรณ์อิเล็กทรอนิกส์

การวิจัยโดย American ESD Association แสดงให้เห็นว่าอุตสาหกรรมอิเล็กทรอนิกส์ทั่วโลกประสบกับความสูญเสียทางเศรษฐกิจสูงถึง $9 พันล้านต่อปีเนื่องจากการปล่อยไฟฟ้าสถิต. ข้อมูลจากสถาบันวิจัยเทคโนโลยีอุตสาหกรรมญี่ปุ่นเพิ่มเติมพบว่าในกรณีที่อุปกรณ์เซมิคอนดักเตอร์ล้มเหลว, บัญชีผิดปกติที่เกี่ยวข้องกับ ESD สำหรับ 27%-33%. เป็นแหล่งไฟฟ้าคงที่ที่ใหญ่ที่สุด, ร่างกายมนุษย์สามารถสร้างแรงดันไฟฟ้าคงที่สูงถึง 35kV (สูตร: v = q/c, เมื่อความจุร่างกายมนุษย์อยู่ที่ประมาณ 100pf, ประจุ1μCสามารถสร้างความแตกต่างที่มีศักยภาพทางไฟฟ้า 10kV).

ระบบป้องกันและควบคุมสามขั้นตอนสำหรับกระแสไฟฟ้าคงที่ของร่างกายมนุษย์

- บรรทัดแรกของการป้องกัน: ระบบงานเสื้อผ้าและรองเท้า (ความต้านทานพื้นผิว: )

- บรรทัดที่สองของการป้องกัน: ระบบสายดินสายรัดข้อมือ (กระแสไฟฟ้า , ค่าคงที่เวลา )

- บรรทัดที่สามของการป้องกัน: ระบบควบคุมสิ่งแวดล้อม (ความชื้นในพื้นที่ EPA: 40%-60% RH)

กรณีศึกษาจากองค์กรญี่ปุ่นแสดงให้เห็นว่าหลังจากดำเนินการคุ้มครองสามระดับเหล่านี้, อัตราความเสียหาย ESD ของอุปกรณ์ IC ลดลงจาก 0.12% ถึง 0.003%. พารามิเตอร์การควบคุมคีย์ยึดมั่นเพื่อรวมการรักษาความต้านทานต่อสายดินทั้งหมดภายในช่วงของ .

นวัตกรรมในระบบตรวจสอบอัจฉริยะ

สัญญาณเตือนสายรัดข้อมือ ESD ล่าสุดใช้เทคโนโลยี RFID, ทริกเกอร์การแจ้งเตือนและเสียงหากผู้ให้บริการเคลื่อนย้ายมากกว่า 1.5 ห่างจากเวิร์กสเตชันเมตรเมตร. ข้อมูลจากองค์กรที่อยู่ในสหรัฐอเมริกาแสดงให้เห็นว่าเทคโนโลยีนี้ลดเหตุการณ์ ESD ที่เกิดจากข้อผิดพลาดของมนุษย์โดย 83%.

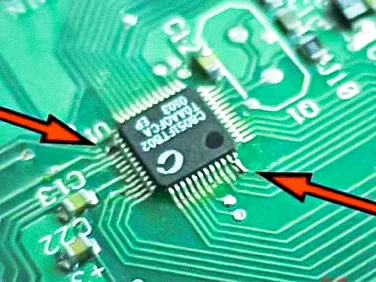

การรับรู้คุณภาพ: การต่อสู้ในชีวิตและความตายเหนือทศนิยมสี่แห่ง

ตามมาตรฐาน IPC-A-610H, ระดับ 3 ผลิตภัณฑ์อิเล็กทรอนิกส์ต้องใช้มุมเปียกบัดกรี และความหนาของบัดกรี . อย่างไรก็ตาม, การเบี่ยงเบนเล็กน้อยในการผลิตจริงสามารถก่อให้เกิดความล้มเหลวได้:

| ประเภทข้อบกพร่อง | มาตรฐานที่อนุญาต (ระดับ 3) | เพิ่มความน่าจะเป็นความล้มเหลว |

|---|---|---|

| ข้อต่อประสานเย็น | 0% | 100% |

| บอลบัด | เส้นผ่าศูนย์กลาง | 300% |

| ชดเชย | ของความกว้างของแผ่น | 450% |

กรณีคลาสสิกที่เกี่ยวข้องกับโรงงานอิเล็กทรอนิกส์ยานยนต์ที่ 0.02 การเบี่ยงเบน MM ในการพิมพ์บัดกรีทำให้เกิดวงจรเปิดในโมดูล ECU ในระหว่างการทดสอบอุณหภูมิต่ำที่ -40 ° C, ในที่สุดนำไปสู่การเรียกคืน 120,000 ยานพาหนะและขาดทุนเกินกว่า $230 ล้าน.

การรับรองระบบ: ที่ “รหัสพันธุกรรม” ขององค์กรการผลิต

3.1 ควอนตัมกระโดดใน IATF 16949

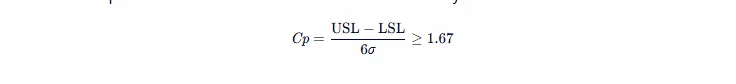

ข้อกำหนดการควบคุม SPC ในอุตสาหกรรมอิเล็กทรอนิกส์ยานยนต์ทำตามสูตร:

3.2 ผลของผีเสื้อในการจัดการสิ่งแวดล้อม

| หมวดหมู่ | ประสิทธิภาพการรักษา | ค่าสัมประสิทธิ์ต้นทุน |

|---|---|---|

| การรีไซเคิล Dross Dross | 92% | 0.8 |

| การกลั่นตัวทำละลายและการงอกใหม่ | 85% | 1.2 |

| การบดขยี้และการใช้ประโยชน์จาก PCB | 78% | 0.6 |

องค์กรไต้หวันปรับแผ่นข้อมูลความปลอดภัยของวัสดุให้เหมาะสม (MSDS) กระบวนการจัดการ, ลดต้นทุนการกำจัดของเสียอันตรายโดย 35% ในขณะที่ได้รับไฟล์ 30% สิ่งจูงใจภาษี.

สงครามเคมี: สนามรบด้วยกล้องจุลทรรศน์ของการจัดการ MSDS

จุดควบคุมหลักสำหรับสารเคมีที่ใช้กันทั่วไปในสายการผลิต SMT:

| สาร | จุดวาบไฟ (องศาเซลเซียส) | ทวิตเตอร์ (mg/m³) | Idlh (PPM) |

|---|---|---|---|

| ไอโซโพรพิลแอลกอฮอล์ | 12 | 400 | 2000 |

| ฟลักซ์ Rosin | 93 | 5 | N/A |

| วิญญาณสีขาว | -43 | 100 | 1000 |

การวิเคราะห์เหตุการณ์ที่องค์กรเกาหลีเปิดเผยว่าความล้มเหลวในการจัดเก็บตัวแทนทำความสะอาดตามข้อกำหนด MSDS (อุณหภูมิจริง 28 ° C เกินมาตรฐาน 25 ° C) นำไปสู่ความเข้มข้นของ VOCS ที่มากเกินไป, การกระตุ้นการระเบิดและส่งผลให้เกิดการสูญเสียโดยตรง $12 ล้าน.

แนวทางปฏิบัติที่ไม่ได้รับการป้องกัน: รูปแบบที่ดีที่สุดของการจัดการคุณภาพ

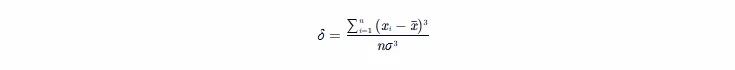

ที่ “76 เครื่องทำความเย็น” เหตุการณ์ที่ Haier Group เริ่มต้นการปฏิวัติที่ไม่ได้รับการป้องกันในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์ของจีน. ระบบตรวจจับ SPI ที่ทันสมัยใช้สูตร: เพื่อตรวจสอบคุณภาพการพิมพ์คุณภาพการพิมพ์แบบเรียลไทม์ผ่านการวิเคราะห์ความเบ้. หลังจากใช้การตรวจสอบ AI Vision, องค์กรทหารลดอัตราการเตือนที่ผิดพลาดของ AOI จาก 15% ถึง 0.7% และปรับปรุงประสิทธิภาพการตรวจจับโดย 300%.

เพื่อตรวจสอบคุณภาพการพิมพ์คุณภาพการพิมพ์แบบเรียลไทม์ผ่านการวิเคราะห์ความเบ้. หลังจากใช้การตรวจสอบ AI Vision, องค์กรทหารลดอัตราการเตือนที่ผิดพลาดของ AOI จาก 15% ถึง 0.7% และปรับปรุงประสิทธิภาพการตรวจจับโดย 300%.

บทสรุป: จุดแปลก ๆ ของวิวัฒนาการคุณภาพ

ในยุคของอุตสาหกรรม 4.0, ESD Protection ได้ก้าวไปสู่ขั้นตอนการตรวจสอบความสมดุลของไอออนไนซ์แบบเรียลไทม์, และ ผู้จัดการคุณภาพT ได้เข้าสู่ยุคของการบำรุงรักษาแบบทำนาย AI. หลักการหลักของ โรงงาน PCBA, แสดงโดย UGPCB, ยังคงไม่เปลี่ยนแปลง: ความมุ่งมั่นอย่างแน่วแน่ต่อทุก ๆ 0.01 MM และศูนย์ความอดทนสำหรับทุก ๆ 0.1% ข้อบกพร่อง, ซึ่งมีส่วนทำให้อุตสาหกรรมการผลิตอุปกรณ์อิเล็กทรอนิกส์.

โลโก้ UGPCB

โลโก้ UGPCB

My spouse and I absolutely love your blog and find nearly all

of your post’s to be what precisely I’m looking for. Does one offer

guest writers to write content available for you? I wouldn’t mind composing a post or elaborating on a number of the subjects you write with regards to here.

Again, awesome web log!