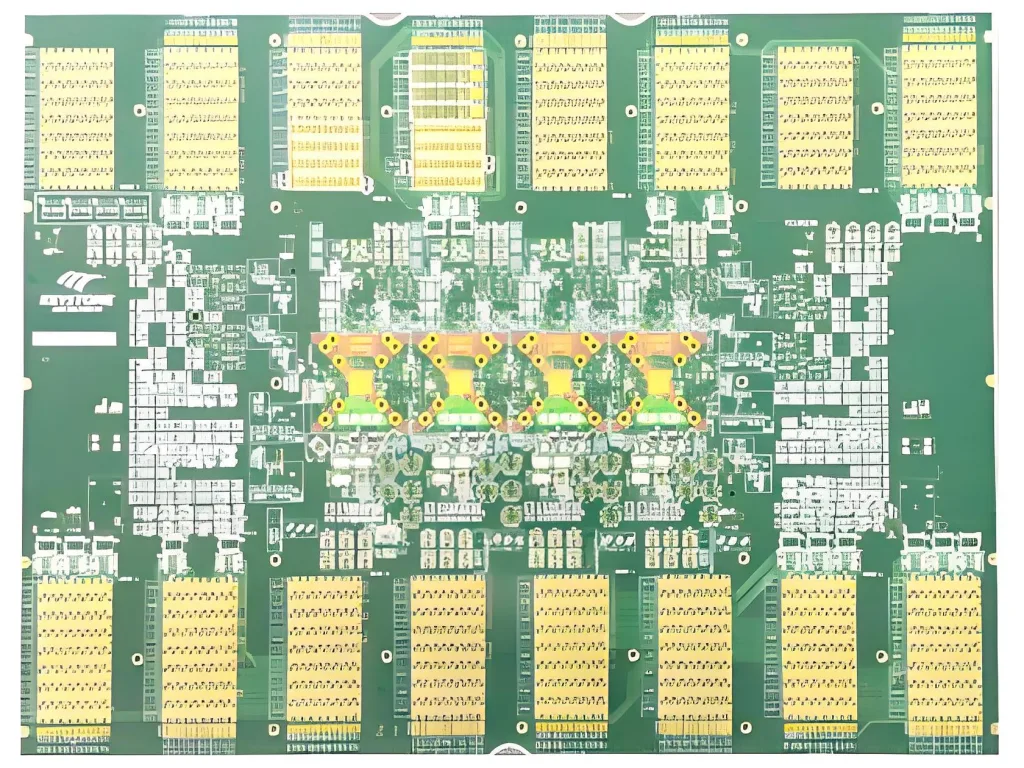

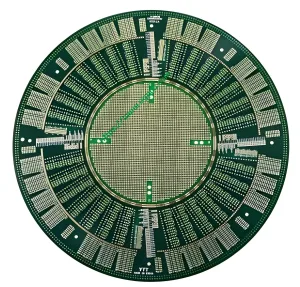

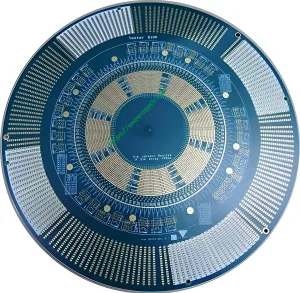

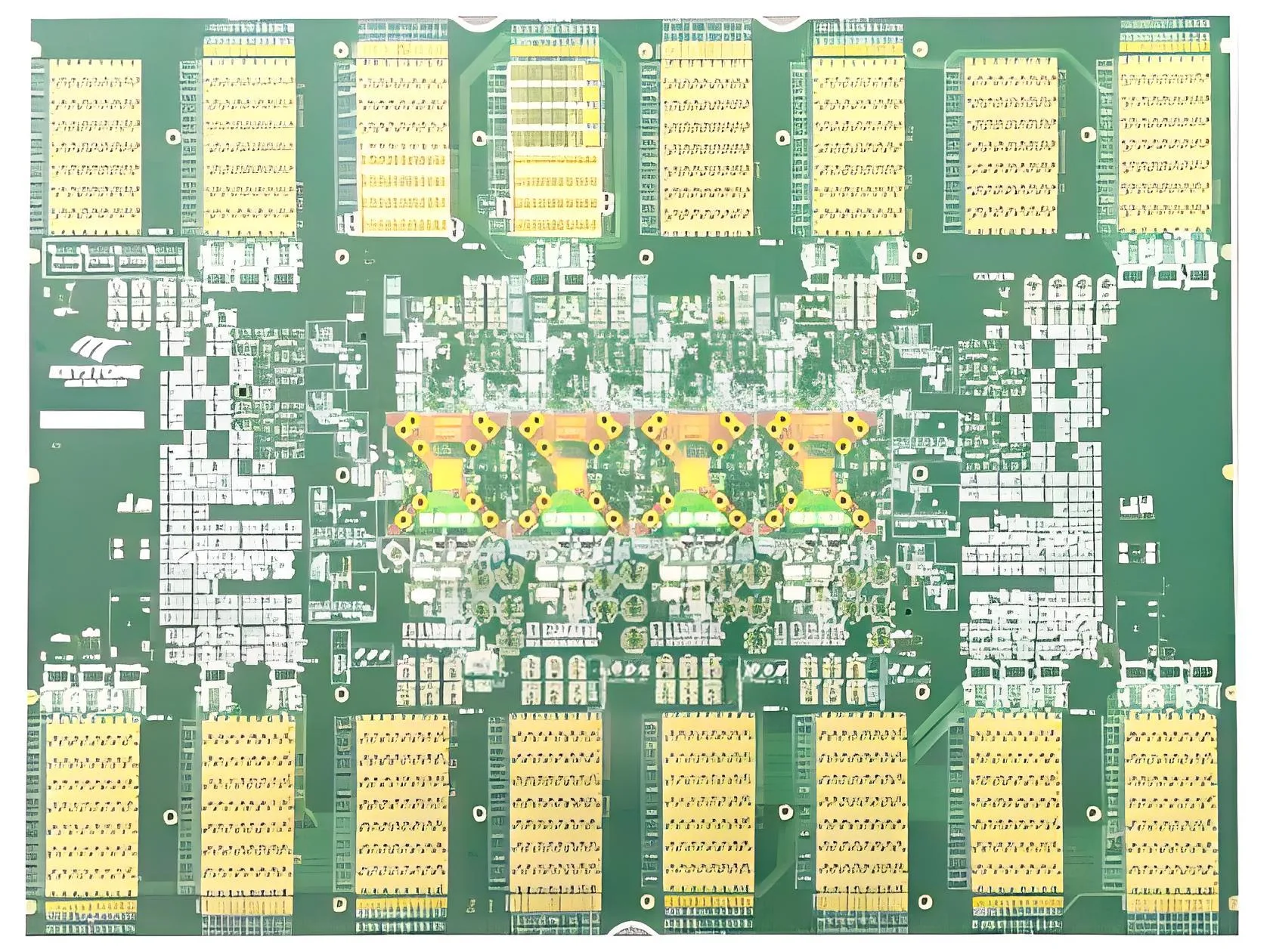

ภาพรวมของ 62-layer ate load pcb

PCB Load 62 ชั้นเป็นประสิทธิภาพสูง, ความหนาแน่นสูงเป็นพิเศษ แผงวงจรพิมพ์ ออกแบบทางวิศวกรรมสำหรับอุปกรณ์ทดสอบอัตโนมัติ (กิน) ระบบ. ออกแบบมาเพื่อจัดการการกำหนดเส้นทางสัญญาณที่ซับซ้อนและโหลดพลังสูง, เป็นไปตามข้อกำหนดการทดสอบที่เข้มงวดในการผลิตเซมิคอนดักเตอร์และการตรวจสอบอิเล็กทรอนิกส์ขั้นสูง.

คำจำกัดความสำคัญ

ATE LOAD PCB คือ แผงวงจรพิเศษ ที่จำลองสภาพการทำงานในโลกแห่งความเป็นจริงสำหรับการทดสอบวงจรรวม (ไอซี) และ ส่วนประกอบอิเล็กทรอนิกส์. การกำหนดค่า 62 ชั้นรองรับเส้นทางสัญญาณที่ซับซ้อน, การกระจายพลังงาน, และการจัดการความร้อนในการออกแบบขนาดกะทัดรัด.

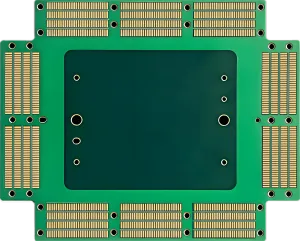

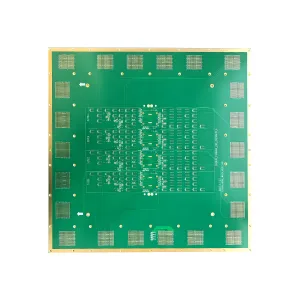

พารามิเตอร์การออกแบบที่สำคัญ

-

จำนวนเลเยอร์: 62 เลเยอร์สำหรับการแยกสัญญาณหลายโดเมนและการเพิ่มประสิทธิภาพระนาบพลังงาน.

-

ขนาด: 16.9″ × 22.9″ (รูปแบบขนาดใหญ่สำหรับการรวมแบบหลายอุปกรณ์).

-

ความหนา: 250 MIL (สมดุลความแข็งแกร่งและการกระจายความร้อน).

-

วัสดุ: FR4 HTG (อีพ็อกซี่แก้วอุณหภูมิสูงเพื่อความมั่นคงสูงถึง 180 ° C).

-

ขนาดรูขั้นต่ำ: 8 MIL (รองรับการเชื่อมต่อระหว่างกันที่มีความหนาแน่นสูง).

-

สนาม BGA: 0.65มม (เปิดใช้งานการติดตั้งส่วนประกอบที่ดี).

-

อัตราส่วนภาพ: 32:1 (ทำให้มั่นใจได้ว่าการชุบที่เชื่อถือได้ใน microvias).

-

การเจาะ: 7 MIL (ป้องกันการลัดวงจร).

-

POFV & การเจาะกลับ: กำจัดการบิดเบือนสัญญาณในแอปพลิเคชันความถี่สูง.

-

พื้นผิวเสร็จสิ้น: eneg (อิเล็กโทรไลต์นิกเกิลอิเล็กโทรไลซ์ทองคำสำหรับความต้านทานการกัดกร่อน).

ฟังก์ชั่นหลัก

ที่ พีซีบี เส้นทางการทดสอบสัญญาณระหว่างระบบ ATE และอุปกรณ์ภายใต้การทดสอบ (นำมา), สร้างความมั่นใจในการวัดแรงดันไฟฟ้า/กระแสที่แม่นยำ. การเจาะกลับลบที่ไม่ได้ใช้ผ่านต้นขั้วเพื่อลดการสะท้อนสัญญาณ, ในขณะที่ POFV (ชุบเหนือ Vias ที่เต็มไปด้วย) ช่วยเพิ่มค่าการนำความร้อนและความสมบูรณ์ของโครงสร้าง.

แอปพลิเคชันหลัก

-

การทดสอบเซมิคอนดักเตอร์: ตรวจสอบ ICS, ซีพียู, และโมดูลหน่วยความจำ.

-

การบินและอวกาศ & การป้องกัน: Avionics Mission-critical และระบบเรดาร์.

-

โครงสร้างพื้นฐานโทรคมนาคม: อุปกรณ์ส่งข้อมูลความเร็วสูง.

-

อุปกรณ์การแพทย์: เครื่องมือวินิจฉัยและการถ่ายภาพที่แม่นยำ.

ข้อดีของวัสดุ

FR4 HTG จัดเตรียม:

-

ความยืดหยุ่นทางความร้อน: ประสิทธิภาพที่เสถียรภายใต้ความเครียดจากความร้อนแบบวงกลม.

-

การสูญเสียอิเล็กทริกต่ำ: สำคัญสำหรับความสมบูรณ์ของสัญญาณความถี่สูง.

-

ความแข็งแรงเชิงกล: ต่อต้านการแปรปรวนในระหว่างการเคลือบหลายชั้น.

คุณสมบัติเชิงโครงสร้าง

-

ลูกผสม: รวมความเร็วสูง, พลัง, และชั้นดิน.

-

เทคโนโลยี Microvia: microvias ที่เจาะด้วยเลเซอร์ (8 MIL) เปิดใช้งานการเชื่อมต่อ interlayer หนาแน่น.

-

ร่องรอยความต้านทาน: ลด crosstalk ในเลย์เอาต์ BGA 0.65 มม..

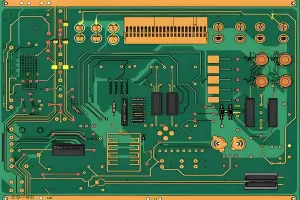

ไฮไลท์ประสิทธิภาพ

-

ความสมบูรณ์ของสัญญาณ: <3% การสูญเสียการแทรกที่ 10 กิกะเฮิรตซ์.

-

การจัดการพลังงาน: รองรับ 20A ต่อระนาบพลังงาน.

-

การจัดการความร้อน: 1.2 W/MK การนำความร้อนผ่าน POFV.

เวิร์กโฟลว์การผลิต

-

การเตรียมวัสดุ: ตัดคอร์ FR4 HTG และแผ่น prepreg.

-

การขุดเจาะเลเซอร์: สร้าง microvias 8-mil ด้วย± 1 mil tolerance.

-

การชุบ & POFV: Vias Electroplate และเติมด้วยอีพ็อกซี่นำไฟฟ้า.

-

การเจาะกลับ: ลบส่วนเกินผ่านสตับโดยใช้การฝึกซ้อมที่มีการควบคุมเชิงลึก.

-

การเคลือบ: กด 62 ชั้นที่มีอุณหภูมิสูง/แรงดันสูง.

-

พื้นผิวเสร็จสิ้น: ใช้ ENEG สำหรับความสามารถในการประสานและความต้านทานออกซิเดชัน.

-

การทดสอบ: ตรวจสอบความต้านทาน, ความต่อเนื่อง, และการปั่นจักรยานความร้อน.

กรณีการใช้งานในอุดมคติ

-

ระบบกินความถี่สูง: ทดสอบส่วนประกอบ RF 5G และอุปกรณ์คลื่นมิลลิเมตร.

-

การทดสอบหลายไซต์: การตรวจสอบความถูกต้องแบบขนานของ 16+ Duts บนกระดานเดียว.

-

สภาพแวดล้อมที่รุนแรง: เซ็นเซอร์การสำรวจน้ำมัน/ก๊าซและการทดสอบ ECU ยานยนต์.

โลโก้ UGPCB

โลโก้ UGPCB