ESD: El “Asesino invisible” en fabricación de electrónica

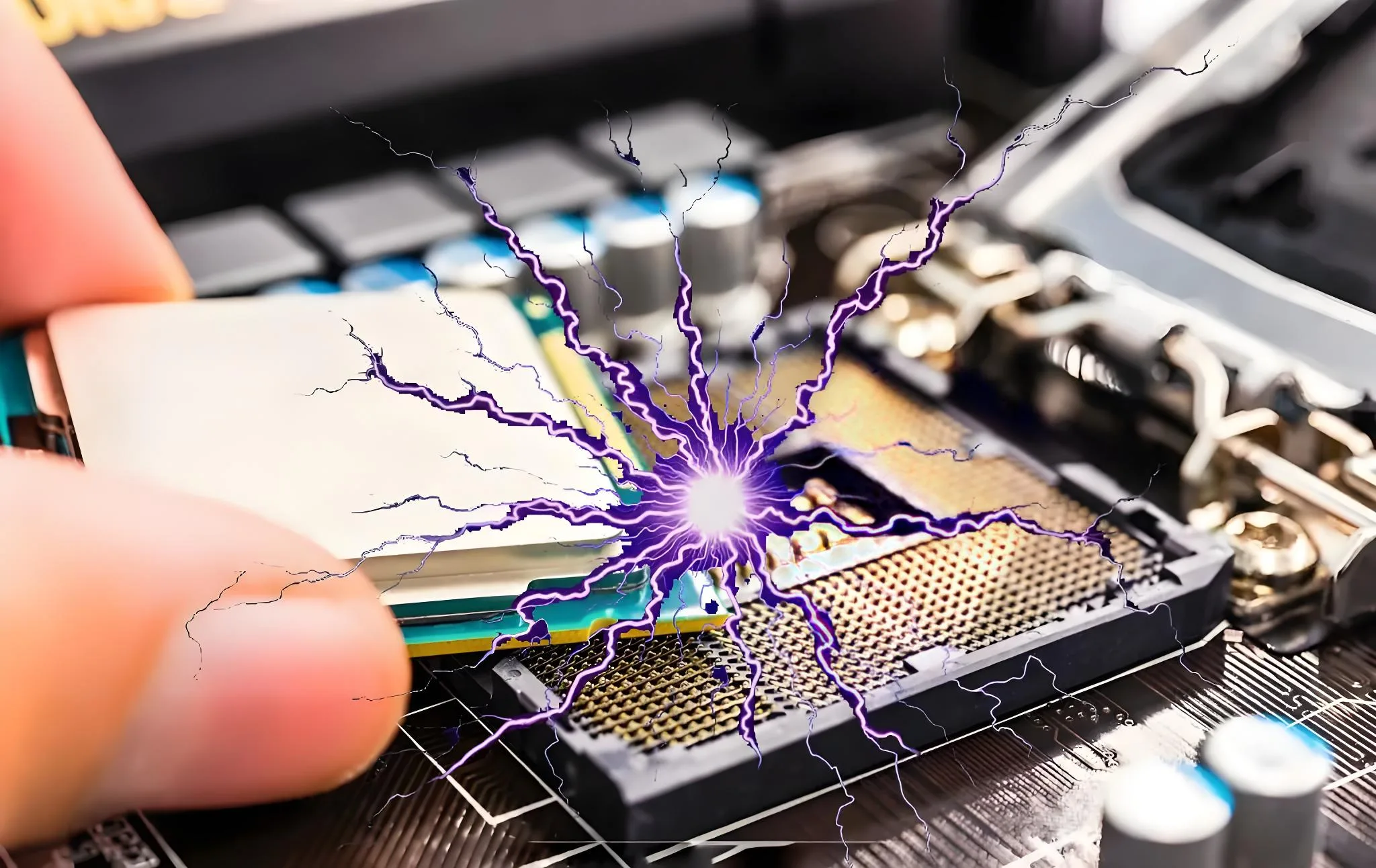

La investigación de la Asociación Americana de ESD muestra que la industria electrónica global sufre pérdidas económicas de hasta $9 mil millones anualmente debido a la descarga electrostática. Los datos del Instituto de Investigación de Tecnología Industrial de Japón revelan además que en casos de falla del dispositivo de semiconductores, Las mal funcionamiento relacionadas con ESD representan 27%-33%. Como la mayor fuente de electricidad estática, El cuerpo humano puede generar un voltaje estático de hasta 35 kV (Fórmula: V = Q/C, Cuando la capacitancia del cuerpo humano es de aproximadamente 100pf, Una carga de 1 μC puede producir una diferencia de potencial eléctrico de 10 kV).

Sistema de prevención y control de tres etapas para electricidad estática del cuerpo humano

- Primera línea de defensa: Sistema de ropa y calzado (resistencia a la superficie: )

- Segunda línea de defensa: Sistema de puesta a tierra de la correa de muñeca (corriente de descarga , tiempo constante )

- Tercera línea de defensa: Sistema de control ambiental (Humedad del área de la EPA: 40%-60% RH)

Un estudio de caso de una empresa japonesa demostró que después de implementar estas protecciones de tres niveles, La tasa de daño de ESD de los dispositivos IC disminuyó de 0.12% a 0.003%. Los parámetros de control clave se adhirieron para incluir el mantenimiento de la resistencia total a tierra dentro del rango de .

Innovaciones en sistemas de monitoreo inteligente

Las últimas alarmas de pulsera de ESD utilizan la tecnología RFID, activar alertas audiovisuales si un operador se mueve más de 1.5 metros lejos de su estación de trabajo. Los datos de una empresa con sede en EE. UU. Mostraron que esta tecnología redujo los incidentes de ESD inducidos por errores humanos por 83%.

Conciencia de calidad: La batalla de vida y muerte en cuatro decimales

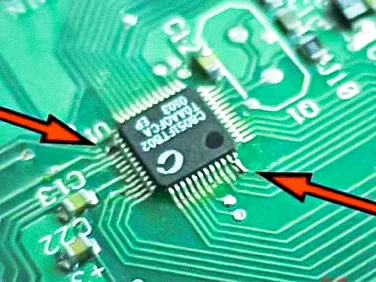

Según el estándar IPC-A-610H, Clase 3 Los productos electrónicos requieren un ángulo de humectación de soldadura y un grosor de soldadura . Sin embargo, Las desviaciones aparentemente menores en la producción real pueden activar fallas en cascada:

| Tipo de defecto | Estándar permitido (Clase 3) | Aumento de la probabilidad de falla |

|---|---|---|

| Articulación de soldadura fría | 0% | 100% |

| Bola de soldadura | Diámetro | 300% |

| Compensar | de ancho de almohadilla | 450% |

Un caso clásico involucró una fábrica de electrónica automotriz donde una 0.02 La desviación de mm en la impresión de pasta de soldadura causó un circuito abierto en el módulo ECU durante las pruebas de baja temperatura a -40 ° C, finalmente llevando al retiro de 120,000 vehículos y pérdidas superiores $230 millón.

Certificación del sistema: El “Código genético” de empresas de fabricación

3.1 Salto cuántico en IATF 16949

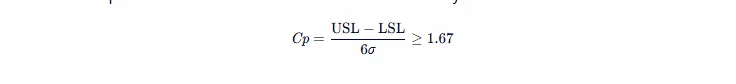

Los requisitos de control de SPC en la industria electrónica automotriz sigan la fórmula:

3.2 El efecto de la mariposa en la gestión ambiental

| Categoría | Eficiencia del tratamiento | Coeficiente de costos |

|---|---|---|

| Reciclaje de escoria de estaño | 92% | 0.8 |

| Destilación y regeneración de solventes de desechos | 85% | 1.2 |

| PCB Batch Stripting and Utilización | 78% | 0.6 |

Una empresa taiwanesa optimizó su hoja de datos de seguridad de material (MSDS) procesos de gestión, reducir los costos de eliminación de desechos peligrosos por 35% Mientras obtiene un 30% incentivo fiscal.

Guerra química: El campo de batalla microscópico de MSDS Management

Puntos de control clave para productos químicos comúnmente utilizados en líneas de producción SMT:

| Sustancia | Punto de inflamabilidad (°C) | Twa (mg/m³) | Idlh (PPM) |

|---|---|---|---|

| Alcohol isopropílico | 12 | 400 | 2000 |

| Flujo de colofona | 93 | 5 | N / A |

| Espíritu blanco | -43 | 100 | 1000 |

Un análisis de un incidente en una empresa coreana reveló que no almacenar agentes de limpieza de acuerdo con los requisitos de MSDS (temperatura real 28 ° C excediendo el estándar de 25 ° C) condujo a concentraciones excesivas de VOCS, desencadenar una explosión y dar como resultado pérdidas directas de $12 millón.

Prácticas de defecto cero: La mejor forma de gestión de calidad

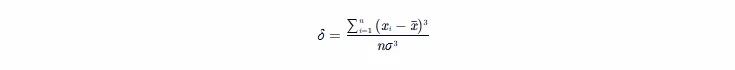

El “76 Refrigeradores” El incidente en Haier Group inició una revolución de defectos cero en la industria de fabricación electrónica de China. Los sistemas de detección SPI modernos emplean la fórmula: para monitorear la calidad de impresión de pasta de soldadura en tiempo real a través del análisis de asimetría. Después de implementar la inspección de la visión de IA, una empresa militar redujo las tasas de falsa alarma de AOI de 15% a 0.7% y mejor eficiencia de detección por 300%.

para monitorear la calidad de impresión de pasta de soldadura en tiempo real a través del análisis de asimetría. Después de implementar la inspección de la visión de IA, una empresa militar redujo las tasas de falsa alarma de AOI de 15% a 0.7% y mejor eficiencia de detección por 300%.

Conclusión: El punto singular de la evolución de la calidad

En la era de la industria 4.0, La protección de ESD ha avanzado a la etapa del monitoreo del saldo de ionización en tiempo real, y gerentes de calidadT ha entrado en la era del mantenimiento predictivo de IA. El principio central de Fábricas de PCBA, representado por UGPCB, permanece sin cambios: un compromiso inquebrantable con cada 0.01 tolerancia mm y cero para cada 0.1% defecto, que ha contribuido a la brillantez de la industria de fabricación electrónica.

UGPCB LOGO

UGPCB LOGO

My spouse and I absolutely love your blog and find nearly all

of your post’s to be what precisely I’m looking for. Does one offer

guest writers to write content available for you? I wouldn’t mind composing a post or elaborating on a number of the subjects you write with regards to here.

Again, awesome web log!