Introducción: El papel fundamental del control ambiental en PCB/PCBA

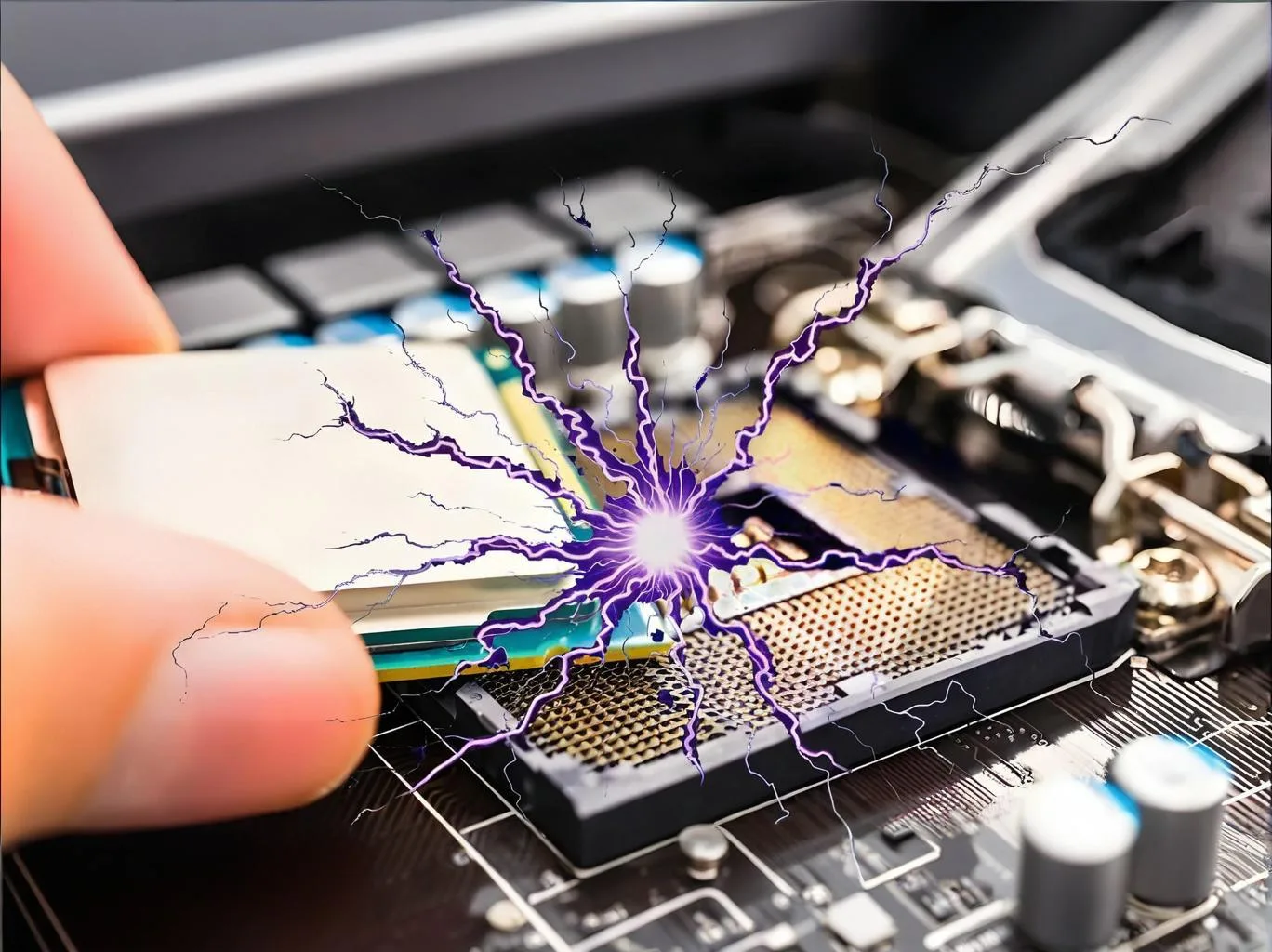

Un leve crujido de una descarga electrostática puede destruir instantáneamente un valioso microprocesador.. Olvidaste BGA componentes, expuesto al aire húmedo, puede oxidarse silenciosamente, conduciendo a defectos de soldadura. Estas amenazas ocultas representan importantes desafíos de gestión ambiental que no pueden ignorarse en fabricación de PCB.

En el ámbito de PCB y tarjeta de circuito impreso fabricación, Descarga electrostática (ESD) y dispositivo sensible a la humedad (TME) La gestión son factores críticos que afectan la confiabilidad del producto y el rendimiento del primer paso.. A medida que los dispositivos electrónicos tienden hacia la miniaturización y una mayor densidad, Los riesgos potenciales que plantean las ESD y los componentes sensibles a la humedad se vuelven aún más pronunciados..

Los datos estadísticos indican que más de 60% de incendios eléctricos y de incidentes de descargas eléctricas en sistemas de bajo voltaje son causados por fallas de conexión a tierra, particularmente fallas de arco. Además, aproximadamente 30% de los accidentes por descarga eléctrica están relacionados con la ausencia de RCD (Dispositivos de corriente residual) o selección incorrecta de RCD. La gestión eficaz de ESD y TME es fundamental para mitigar dichos riesgos en tarjeta de circuito impreso producción.

Protección ESD: De los principios fundamentales a la aplicación práctica

Descarga electrostática (ESD) es un tema vital dentro de la Compatibilidad Electromagnética (CEM), especialmente para la electrónica moderna donde los eventos de ESD pueden causar un mal funcionamiento del equipo, pérdida de datos, o daño permanente al hardware. La implementación de medidas sólidas de control de ESD es esencial para cualquier fabricante serio de PCB.

Mecanismos ESD y modelos de daños

La ESD afecta a los equipos electrónicos principalmente a través de tres mecanismos: efectos de conducción directa a través de E/S o puertos de alimentación; efectos de acoplamiento de campo a través del acoplamiento radiativo de campo cercano; y efectos de pulso electromagnético de rápidamente transitorios, interferencia electromagnética de banda ancha.

Dentro del entorno de fabricación de PCB, La ESD ocurre principalmente en tres modos de descarga.:

-

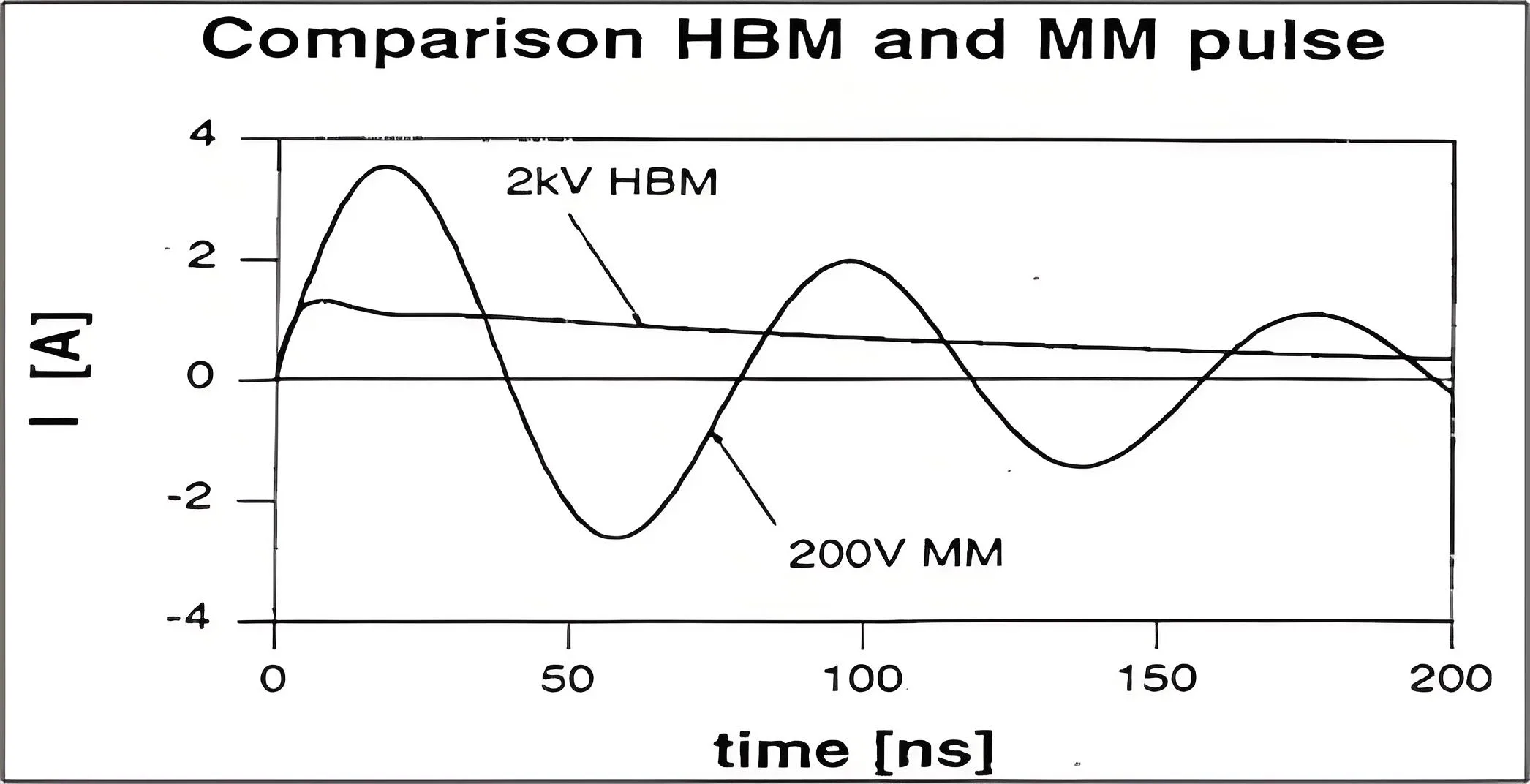

Modelo del cuerpo humano (Hbm): Una persona acumula carga estática a través del movimiento o la fricción.. Al tocar un circuito integrado (CI), la carga electrostática almacenada se descarga a través de los pines del IC a tierra. Esta descarga puede generar una oleada de varios amperios en unos pocos cientos de nanosegundos..

-

Modelo de máquina (Mm): La propia maquinaria acumula carga estática.. Cuando la máquina hace contacto con un IC, La descarga electrostática se produce a través de los pines del IC.. Como las máquinas suelen ser de metal., la resistencia de descarga equivalente es muy baja, lo que resulta en un proceso de descarga aún más rápido: varios amperios en nanosegundos a decenas de nanosegundos.

-

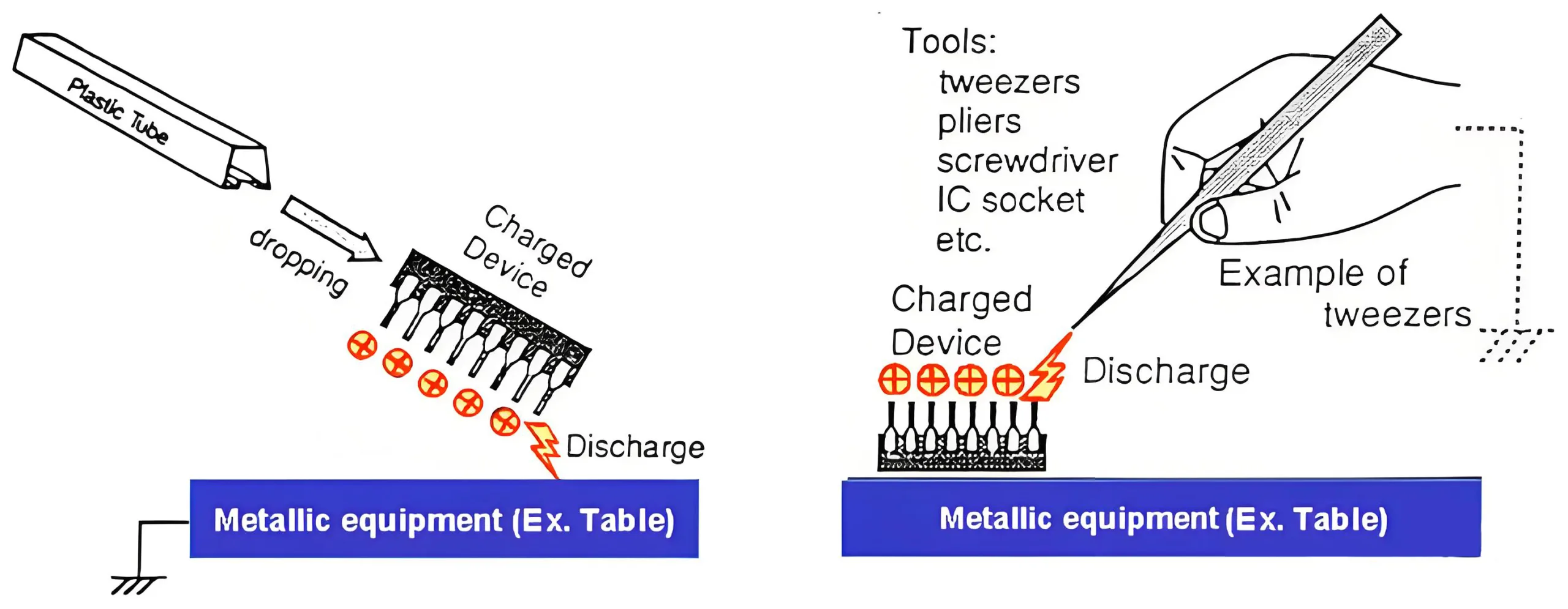

Modelo de dispositivo cargado (MDL): Un IC acumula carga estática interna mediante fricción u otros medios sin daño inmediato. Después, cuando un pin del IC cargado entra en contacto con una superficie conectada a tierra, la carga estática interna fluye rápidamente a través del pasador, causando un evento de descarga.

Materiales de protección ESD y estándares de conexión a tierra

La protección ESD eficaz depende de materiales adecuados y metodologías de conexión a tierra científicas. Los metales son conductores y pueden dañar los componentes debido a altas corrientes de fuga.. Los aisladores son propensos a la carga triboeléctrica.. Por lo tanto, Ni los metales puros ni los aislantes son materiales de protección ESD ideales.. En cambio, Los materiales utilizados incluyen conductores electrostáticos. (resistividad superficial < 1×10⁵ Ω·cm) y materiales disipadores electrostáticos (resistividad superficial entre 1×10⁵ Ω·cm y 1×10⁸ Ω·cm).

La conexión a tierra es la piedra angular de la protección ESD. Según estándares comunes, La resistencia de un electrodo de tierra ESD normalmente debe ser inferior a 4Ω. (con algunos estándares, como ciertos estándares estadounidenses, requiriendo <1Oh). Un sistema de puesta a tierra robusto a menudo emplea un enfoque multipunto: al menos tres puntos de tierra espaciados 3-5 metros de distancia, utilizando varillas de acero revestidas de cobre conducidas verticalmente sobre 2 Metros en pozos de más de 0,5 m de profundidad.. Estos puntos están unidos entre sí con un conductor trenzado de 70 mm²., y un cable de cobre aislado de 16 mm² se conecta desde esta red al interior de la instalación como bus de tierra principal..

Los requisitos de puesta a tierra de la superficie de trabajo y del área son aún más estrictos: Los cables de tierra ESD deben utilizar cable de cobre aislado de múltiples hilos de 6 mm²., y la resistencia entre cualquier punto de prueba ESD y el bus de tierra principal ESD debe mantenerse dentro de 5-15Ω.

Estándares y métodos de prueba de ESD

La Comisión Electrotécnica Internacional (CEI) estándar IEC 61000-4-2 gobierna la inmunidad de los equipos electrónicos a ESD. El 2025 La edición introduce requisitos de inmunidad más estrictos y métodos/parámetros de prueba actualizados para abordar las necesidades de los dispositivos electrónicos más nuevos..

Las pruebas de ESD se realizan principalmente en dos modos: Descarga de contacto y descarga de aire. La descarga de contacto simula el contacto directo entre un usuario/objeto y el equipo., con una tensión de prueba típica de 8 kV. La descarga de aire simula una chispa sin contacto de un usuario/objeto cargado que se acerca al equipo., con una tensión de prueba típica de 15 kV.

(H3) Niveles de prueba ESD según IEC 61000-4-2 Estándar

| Nivel de prueba | Descarga de contacto (kV) | Descarga de aire (kV) |

|---|---|---|

| 1 | 2 | 2 |

| 2 | 4 | 4 |

| 3 | 6 | 8 |

| 4 | 8 | 15 |

Dispositivo sensible a la humedad (TME) Gestión: Control completo desde la identificación hasta el horneado

La gestión de MSD es otro elemento de control crítico en SMT entornos. Un control inadecuado de la humedad puede provocar la “efecto palomitas de maíz” durante la soldadura por reflujo, donde la humedad interna se vaporiza rápidamente, causando delaminación y grietas dentro del componente.

Identificación y clasificación de MSD

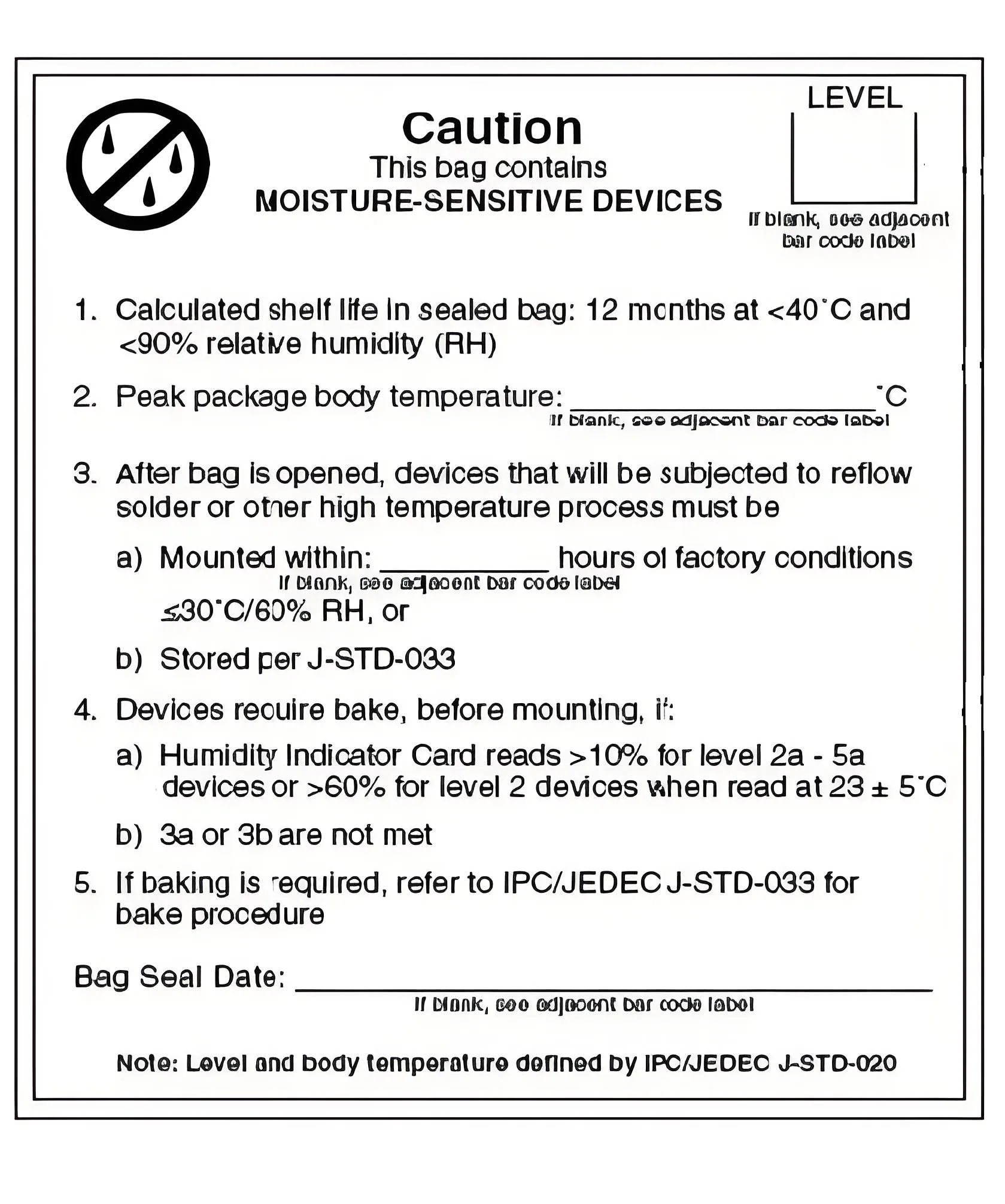

Los dispositivos sensibles a la humedad son componentes susceptibles a daños por humedad., Incluye principalmente PCB y circuitos integrados. (p.ej., BGA, MFP). Se clasifican en ocho niveles. (1, 2, 2a, 3, 4, 5, 5a, 6), cada uno con requisitos específicos de vida útil del piso.

La vida útil del piso se refiere al tiempo permitido que un MSD puede estar expuesto a las condiciones del piso de fábrica después de abrir su bolsa sellada.. Esto va desde 1 año (Nivel 2) a requerir horneado inmediatamente antes de su uso (Nivel 6). La identificación y clasificación correctas son requisitos previos para una gestión eficaz.

Especificaciones de almacenamiento y manipulación de MSD

Los entornos de almacenamiento para MSD requieren un control estricto. La temperatura del almacén debe ser ≤30°C, con humedad controlada entre ≤85%RH y ≤70%RH dependiendo del nivel de MSD.

Los requisitos de embalaje varían según el nivel.: Los niveles 1-2a no tienen requisitos especiales; Los niveles 3-5a requieren bolsas de barrera contra la humedad, desecante, y etiquetas de advertencia; Nivel 6 Requiere una etiqueta de advertencia pero no una bolsa de barrera contra la humedad..

Una vez abierto, Los MSD se deben utilizar estrictamente dentro de su vida útil especificada.. El personal de producción debe determinar la cantidad a abrir según el programa de producción.. Inmediatamente después de abrir, un “Tarjeta de control de componentes MSD” debe estar adjunto. Cualquier componente que no se utilice inmediatamente debe almacenarse temporalmente en un gabinete seco. (25±5°C, ≤30% HR).

Procedimientos de horneado MSD

Se requiere hornear cuando los MSD exceden su tiempo de exposición permitido o cuando la tarjeta indicadora de humedad (HIC) muestra niveles de humedad que exceden el estándar (p.ej., >30%RH). En estas condiciones es necesario hornear.:

-

El embalaje al vacío entrante está dañado o tiene fugas.

-

HIC muestra una humedad superior al 30 % de humedad relativa.

-

Los componentes exceden el tiempo de almacenamiento sellado especificado por el fabricante..

-

Los componentes abiertos exceden su vida útil especificada.

-

Los requisitos específicos del cliente exigen hornear.

Los parámetros de horneado están determinados por las propiedades de los componentes.:

-

MSD con embalaje tolerante a altas temperaturas: 115-125°C.

-

MSD con envases no tolerantes a altas temperaturas: 35-45°C.

Los requisitos de horneado de PCB son específicos: PCB con acabado OSP almacenados durante más de 6 meses, y ENIG (Oro de inmersión) Terminar los PCB almacenados durante más de 9 meses, requiere horneado. Los PCB OSP generalmente se hornean a 70-80 °C durante 3-6 horas, mientras que los PCB ENIG se hornean a 115-125 °C durante 3-6 horas.

Medidas de protección ESD en el diseño de PCB

Superior diseño de PCB constituye la base de la protección ESD. El diseño y el enrutamiento racionales pueden mejorar significativamente la inmunidad a ESD de un producto..

Estrategia de apilamiento y pautas de enrutamiento

Para una pila de PCB de 4 capas, la configuración recomendada es Signal-GND-Power-Signal, garantizar que los rastros de señales críticas hagan referencia a un plano de tierra sólido. Durante el enrutamiento, Los rastros de señales sensibles deben mantenerse a ≥5 mm del borde del tablero.. La discrepancia de longitud para los pares diferenciales debe controlarse dentro de ≤5 mm. Las señales críticas deben evitar cruzar planos divididos.

Para PCB de RF, requieren conexión a tierra de gran superficie. En circuitos microstrip, la capa inferior debe ser suave, plano de tierra continuo. Las superficies de contacto con el suelo deben estar recubiertas de oro o plata para garantizar una buena conductividad y una baja impedancia..

Diseño e implementación de blindaje

Los circuitos sensibles y los radiadores potentes requieren blindaje. Áreas de circuitos como terminales frontales de receptores., Unidades RF/IF, osciladores, Amplificadores de potencia, alimentaciones de antena, y los procesadores de señales digitales a menudo necesitan un blindaje adecuado.

Los materiales de blindaje comunes son altamente conductores., como placas/láminas de cobre, placas/papel de aluminio, láminas de acero, revestimientos metálicos, y revestimientos conductores. En el propio PCB, a “A través de la valla” se puede implementar: Coloque filas de vías conectadas a tierra a lo largo del área donde una lata de blindaje entrará en contacto con la PCB.. Requiere al menos dos filas escalonadas de vías, con espacio entre vías en la misma fila menor que λ/20.

Requisitos de seguridad y conexión a tierra del sistema

La conexión a tierra del sistema es la base para garantizar la seguridad en todo el entorno de fabricación electrónica.. Se están revisando las normas nacionales pertinentes para ampliar su alcance desde los sistemas de CA de bajo voltaje hasta incluir sistemas híbridos de CC y CA/CC., agregar requisitos de seguridad y conexión a tierra para sistemas de CC de bajo voltaje.

Diseño e implementación del sistema de puesta a tierra

El diseño del sistema de puesta a tierra debe equilibrar la seguridad y la confiabilidad. La resistencia a tierra del sistema debe ser inferior a 4 Ω según los estándares comunes.. Los electrodos de puesta a tierra deben colocarse al menos 10 metros de distancia de cimientos de edificios y plataformas de equipos para evitar la influencia de “voltaje de paso” durante la caída de un rayo.

La instalación debe seguir procedimientos estrictos.: Electrodos de tierra ESD (p.ej., 3m×φ20mm varillas revestidas de cobre) se conducen verticalmente hasta una profundidad de al menos 3 m por debajo del nivel de la superficie. Se colocan un mínimo de tres electrodos en línea con 3-5 espaciado de metros, rodeado de material de mejora del suelo.

Prueba y verificación de resistencia a tierra

La eficacia del sistema de puesta a tierra debe verificarse mediante pruebas periódicas.. Usando un probador de resistencia a tierra, Las sondas de prueba se insertan en el suelo al menos. 10 metros de distancia, y se mide el valor de resistencia.

Las pruebas deben realizarse al menos una vez al año para garantizar la confiabilidad del sistema.. Todos los resultados de las pruebas deben registrarse y analizarse en busca de tendencias para identificar problemas potenciales de manera proactiva..

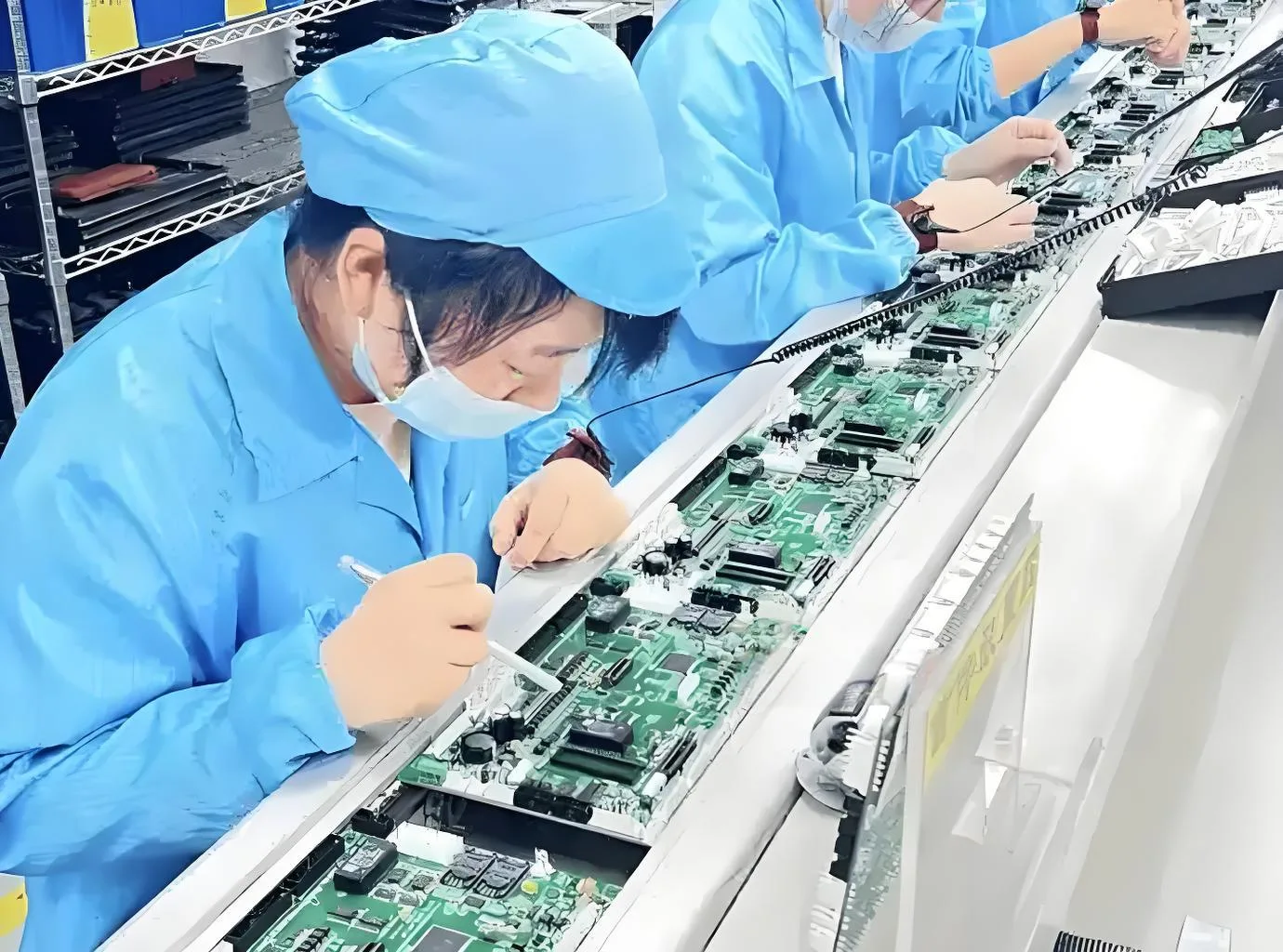

Prácticas integradas de gestión de ESD y MSD

Requisitos de control ambiental

Tanto la gestión de ESD como de MSD exigen estrictos controles ambientales.. La temperatura en un área protegida ESD (EPA) debe mantenerse a 23±3°C, con humedad relativa entre 45-70% RH. Operar dispositivos sensibles a ESD (SSD) en ambientes por debajo del 30%RH está prohibido.

Las áreas de producción deben mantenerse limpias.. Artículos personales como comida., bebidas, bolsas, lana, periódicos, y los guantes de goma están prohibidos en las superficies de trabajo de la EPA..

Capacitación del personal y procedimientos operativos

Todo el personal que manipule MSD debe usar guantes y muñequeras ESD., implementar medidas completas de protección ESD. Los operadores requieren capacitación en seguridad ESD y deben pasar los controles pertinentes antes de ser autorizados para la producción..

Los operadores deben usar una muñequera ESD funcional., verificado diariamente. Para TME, Los operadores deben seguir estrictamente el programa de producción para determinar las cantidades para la apertura., evitando la exposición innecesaria.

Auditoría y Mejora Continua

Establecer un mecanismo de auditoría sólido es clave para mantener una gestión eficaz de la EDS y los TME. IPQC (Control de calidad en proceso) Debe auditar las tarjetas de control MSD en la línea de producción., verificar que se completen correctamente y coincidan con las operaciones reales, corregir rápidamente cualquier no conformidad.

Mida periódicamente la resistencia superficial de los suelos., superficies de trabajo, y contenedores para garantizar que todos los controles ESD sean funcionales. Para cualquier problema identificado, implementar acciones correctivas y realizar un seguimiento de su eficacia.

Conclusión: Construyendo una base para la fabricación confiable de PCB

La protección ESD y la gestión de MSD en la fabricación de PCB constituyen un desafío de ingeniería sistemático, Requiere un control integral en todo el diseño., materiales, procesos, ambiente, y personal. A medida que la tecnología electrónica evoluciona, impulsada por los avances en nuevas energías, edificios inteligentes, Microrredes CC, etc.: los requisitos para la puesta a tierra y la seguridad del sistema continúan aumentando.

Establecer un sistema de gestión científica y cumplir estrictamente con los estándares y especificaciones pertinentes son las únicas formas de mejorar eficazmente la confiabilidad de PCB/PCBA., mejorar el rendimiento del primer paso, reducir los riesgos de calidad, y mantener una ventaja competitiva. Para Fabricantes de PCB, Implementar un sistema sólido de gestión de ESD y MSD para aumentar significativamente la confiabilidad del producto no es simplemente una necesidad para satisfacer las demandas de los clientes, sino un camino crucial para fortalecer la competitividad central y sentar una base sólida para el crecimiento empresarial sostenible..

UGPCB LOGO

UGPCB LOGO

tu eres mi inspiracion , Tengo algunos registros web y rara vez me quedo sin una marca. : (.