Introducción

Para aquellos que no han trabajado en un SMT (Tecnología de montaje en superficie) fábrica, Los procesos básicos y los pasos clave involucrados en la fabricación SMT pueden seguir siendo un misterio. Hoy, Presentaré los tres procesos principales de fabricación SMT para proporcionar una comprensión más clara de esta tecnología.

Descripción general de la fabricación SMT

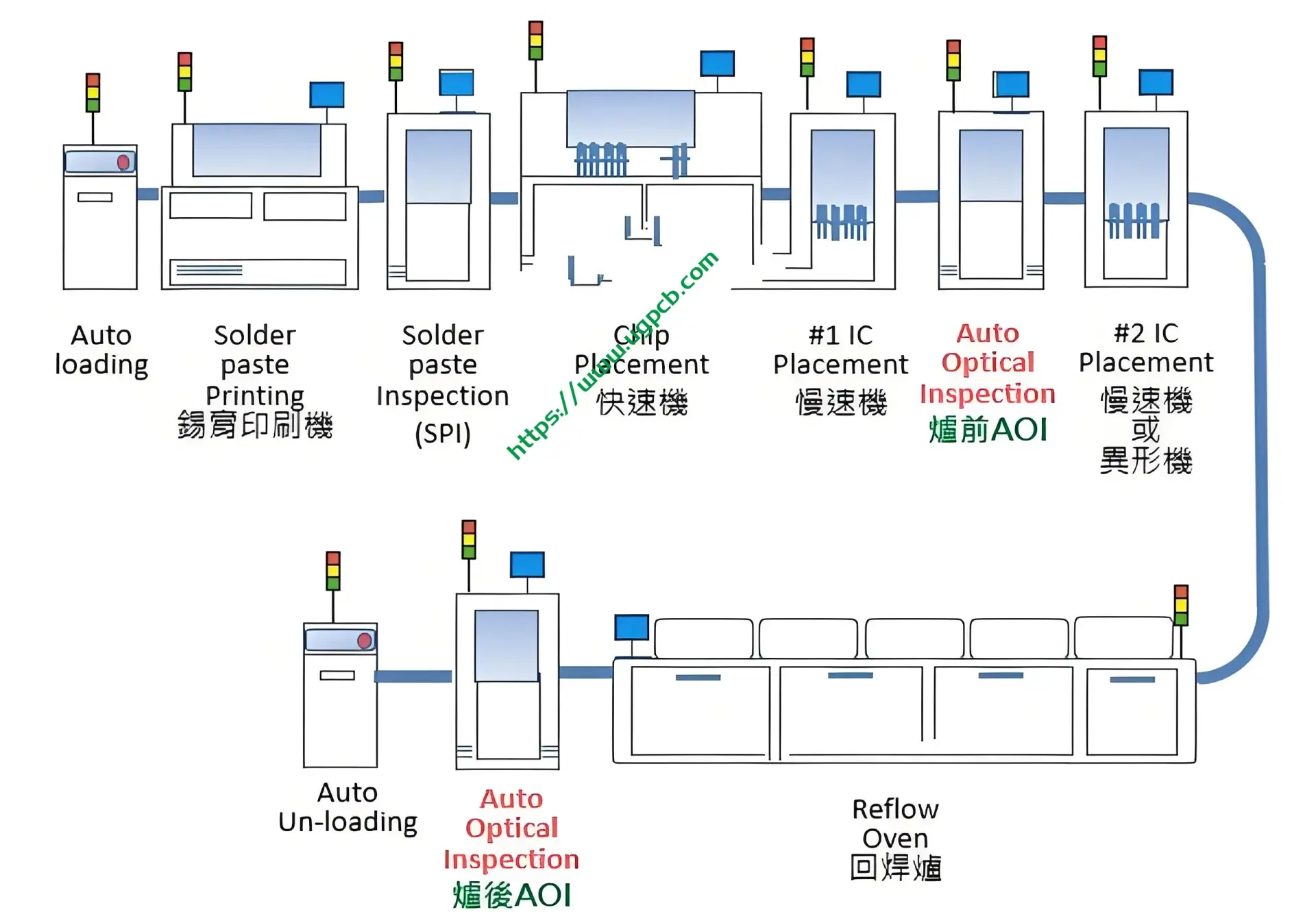

La fabricación SMT es actualmente la tecnología y el proceso más populares en la industria del ensamblaje electrónico.. El flujo del proceso de fabricación SMT es complejo, con variaciones dependiendo del producto. Sin embargo, El flujo básico generalmente incluye: Inspección de material entrante, programación, impresión, inspección, montaje, Inspección previa a la OVA, soldadura por reflujo, AOI (Inspección óptica automatizada) detección, reparar, pruebas, y montaje.

Entre los diversos procesos en la fabricación SMT, tres se destacan como el más crucial: impresión de pasta, Montaje SMT, y soldadura de reflujo.

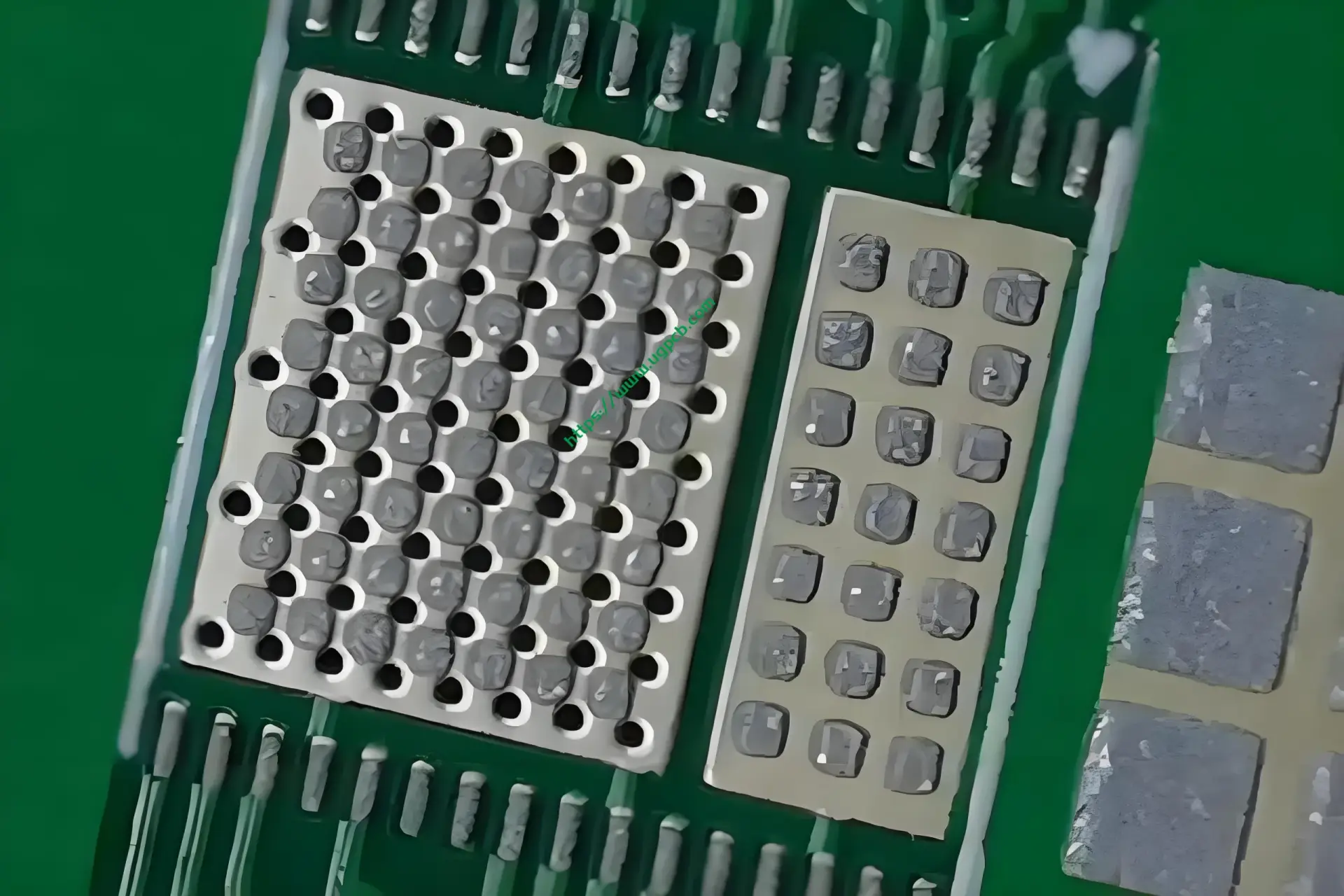

Impresión de pasta

La impresión de pasta implica aplicar la pasta de soldadura a la PCB (Placa de circuito impreso). El equipo y las herramientas utilizadas en este proceso incluyen:

- Imprenta: Máquinas de impresión totalmente automáticas y semiautomáticas.

- Pasta de soldadura: Un material especial utilizado para fijar los componentes en la PCB.

- Plantilla: Esencialmente un molde con posiciones huecas correspondientes a las almohadillas de soldadura en el PCB, Permitir que la pasta de soldadura se filtre y cubra las almohadillas. Es una hoja de acero delgada fija por un marco, comúnmente utilizado en espesores de 0.10 mm, variable según los componentes y el proceso de fabricación de diferentes productos. La plantilla se realiza de acuerdo con el archivo de máscara de pegar en los archivos Gerber proporcionados por la R&D equipo o cliente. Esta preparación es crucial antes de la producción, ya que la calidad de la plantilla determina la calidad de los productos montados.. La importancia de la plantilla es especialmente evidente en los componentes de precisión., y diferentes máquinas de impresión tienen ligeras variaciones en los requisitos de apertura de plantilla. Basado en la experiencia personal, Para productos con componentes de precisión como 0.4-Pitch BGA, Se recomienda tener la plantilla hecha por los profesionales de la fábrica de producción., Como no hay estándares estrictos para el proceso. Los detalles son mejor entendidos por los ingenieros de procesos en la fábrica SMT.

La operación básica implica instalar la plantilla en la máquina de impresión, Agregar pasta de soldadura a la plantilla, Colocar la PCB en la pista de la máquina, escanear los puntos de marca de la PCB y la plantilla con la cámara de la máquina, Alinearlos, elevar la plataforma de impresión para adaptarse a la plantilla, y luego usando una escobilla inclinada de 45 ° para raspar la pasta de soldadura a través de la plantilla, Transferirlo a las almohadillas de soldadura en la PCB. Esto completa el proceso de impresión. Si no hay defectos, Es perfecto; Si hay, El ingeniero de equipos debe hacer ajustes menores. Basado en años de análisis de procesos de campo, La impresión de pasta es la más crítica de los tres procesos principales en la fabricación de SMT, como 70% de defectos SMT están relacionados con este paso.

Montaje SMT

El montaje SMT implica el uso de una máquina de colocación para montar componentes en la PCB impresa. El término “montaje” se usa porque la pasta de soldadura contiene flujo, que tiene una cierta pegajosidad, permitiendo que mantenga componentes antes de derretirse.

El principio del montaje SMT es simple y complejo. Es simple porque evolucionó de soldadura manual, donde se colocaron componentes en la placa de circuito con pinzas, mientras que las máquinas de colocación usan cabezales de succión al vacío para conectar componentes a la PCB. Es complejo porque el proceso de montaje real es intrincado, que implica equipos precisos. Los avances tecnológicos han transformado los componentes tradicionales de los agujeros en los componentes de la superficie de la superficie, aumentar significativamente la eficiencia de producción y cambiar la cadena de suministro de toda la industria.

El principio de funcionamiento de SMT implica crear un programa de colocación utilizando los archivos Gerber, coordinar archivos, lista de materiales (Materiales), y diagrama de posición proporcionado por el cliente. Las cabezas de colocación (boquillas de succión), comederos, y las pistas de la máquina de colocación trabajan juntas para completar todo el proceso de montaje.

- Boquillas de succión: La cabeza de colocación tiene 12 boquillas de succión, Cada uno con un centro hueco que utiliza succión de vacío para recoger componentes.

- Comederos: Estos son dispositivos de alimentación que, Basado en el programa de colocación creado por el programador de la máquina de colocación, se imprimen en una lista de estaciones. Los operadores instalan componentes en los alimentadores de acuerdo con el orden de la lista de estaciones. Los comederos están dispuestos en la máquina de colocación, impulsado, e impulsado por engranajes para avanzar la cinta componente. El programa instruye a la boquilla de succión especificada que se mueva a la posición designada para recoger el componente y colocarla en la coordenada especificada.

Precauciones:

- Los componentes de diferentes tamaños requieren boquillas y alimentadores de succión de diferentes tamaños.

- Dado que las boquillas de succión usan la recolección de vacío, Es esencial asegurarse de que la superficie del componente sea plana y no gotee vacío durante el diseño y la producción de muestras. Para componentes especiales como antenas de contacto o dispositivos huecos, Es posible que los proveedores necesiten agregar “tapa” o aplicar cinta adhesiva de alta temperatura a la superficie.

- Evite usar materiales a granel.

Soldadura por reflujo

Después de pegar impresión y montaje, El siguiente paso es la soldadura de reflujo. Una vez que todos los componentes están montados, La máquina de colocación transporta al PCB al transportador para la inspección manual o la inspección AOI pre-Oven para verificar si hay defectos de montaje. Si no hay problemas, La PCB puede ingresar al horno de reflujo.

Muchos pueden no saber que “reflujo” medios en soldadura de reflujo. No se refiere a la pasta de soldadura que fluye de un lugar a otro. La soldadura de reflujo proviene de “Soldadura por reflujo,” dónde “reflujo” significa transformar la pasta de soldadura granular en un estado líquido y luego solidificarla en una aleación. El horno de reflujo es como un “horno” con una cinta transportadora que se asemeja a una cadena de bicicletas. Es un horno rectangular que transporta PCB, Calienta y derrite la pasta de soldadura, y solidifica los componentes en las almohadillas de soldadura de la PCB. El horno de reflujo tiene dispositivos de aire caliente divididos en múltiples zonas de temperatura, calentando gradualmente. El proceso se puede describir utilizando una curva con cuatro zonas clave.

- Zona de precalentamiento: Precaliente el PCB y los componentes, principalmente refiriéndose al efecto de calentamiento de la primera a tres zonas de calentamiento del horno de reflujo. El precalentamiento más alto logra el equilibrio térmico para que los materiales sean soldados, Permitir que la pasta de soldadura se activa, y componentes como el flujo para evaporar adecuadamente, allanando el camino para una buena soldadura más tarde.

- Remoje de la zona: Elimina los óxidos de la superficie y hace que la pasta de soldadura activa, con la pasta de soldadura en un estado semi-molesto, correspondiente al quinto, sexto, y séptima zonas de calefacción del horno de reflujo.

- Zona de reflujo: También conocido como la zona de soldadura, Es el área más popular del horno de reflujo, Al llegar al punto de fusión de la pasta de soldadura, Por lo general, alrededor de 220 ° C para la pasta de soldadura sin plomo, durado 40 artículos de segunda clase.

- Zona de enfriamiento: Lentamente se enfría desde el punto de fusión a alrededor de 50 ° C, Formando articulaciones de soldadura de aleación.

Esto completa el proceso de reflujo, que generalmente toma unos seis minutos.

Conclusión

Este artículo proporciona una explicación y una descripción de los tres procesos principales de fabricación SMT: impresión, montaje, y soldadura de reflujo. Con esta información, El personal relevante debe tener una comprensión más profunda de estos pasos cruciales en la fabricación de SMT.

UGPCB LOGO

UGPCB LOGO