En la industria de fabricación de electrónica, la tasa de rendimiento de PCBA (Conjunto de placa de circuito impreso) El procesamiento afecta directamente los costos de producción y la competitividad del mercado. Investigación basada en PCI Los estándares internacionales indican que hasta 80% de los defectos de producción se pueden identificar y optimizar durante la etapa de diseño.

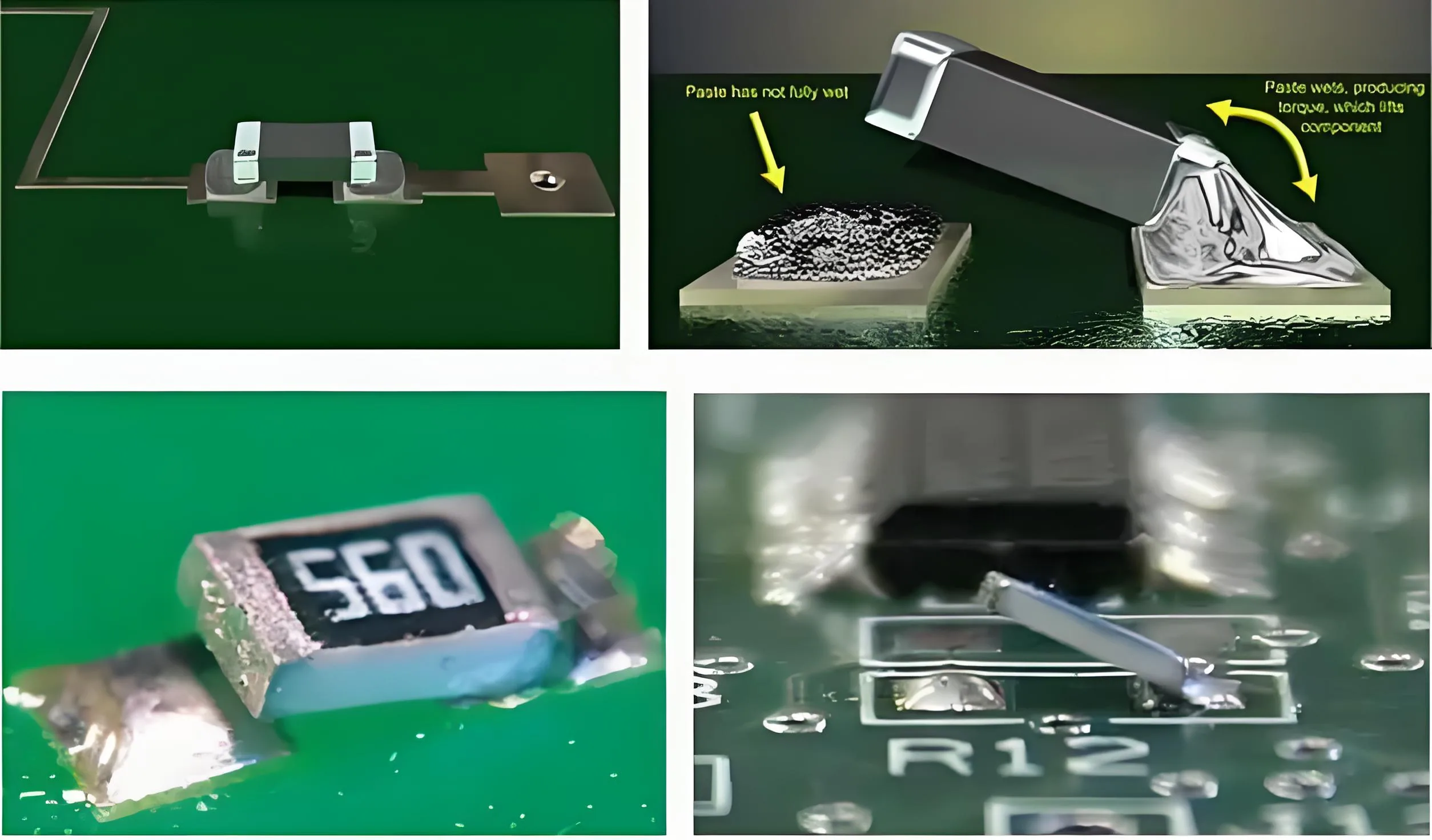

En el SMT (Tecnología de montaje en superficie) proceso de ensamblaje, El defecto de tumbas, donde un extremo de un componente de chip se aleja de la almohadilla (Como se muestra en la figura 1)—Es uno de los problemas más comunes. Con frecuencia ocurre en componentes pasivos de tamaño pequeño, particularmente 0402 condensadores y resistencias de chip. Este artículo proporciona un análisis en profundidad., basado en el diseño de experimentos (GAMA) metodología, de la relación entre el mal registro de la plantilla y los defectos de las tumbas, y propone soluciones prácticas y efectivas.

-

Mecanismo e impacto de los defectos de tumbas

La causa fundamental de la tumba es un desequilibrio en la tensión de soldadura en las dos terminales de un componente. Cuando la pasta de soldadura se derrite, Las diferencias en la tensión superficial o los tiempos de fusión asincrónicos pueden hacer que el componente se tire hacia arriba en el extremo donde la pasta de soldadura se derrite más tarde.

1.1 Mecanismo de formación de defectos de tumbas

Durante la soldadura de reflujo, Las superficies superior e inferior del componente del chip se calientan. Generalmente, La almohadilla con el área expuesta más grande se calienta primero, alcanzar una temperatura por encima del punto de fusión de la pasta de soldadura. Como resultado, El extremo del componente que se humedece más tarde a menudo se toca por la tensión superficial de la soldadura ya moldeada en el extremo opuesto.

Fórmula de balance de tensión de soldadura:

F_NET = F1 – F2 = γ_LV (cosθ₂ – cosθ₁) · L

Dónde:

F_net es la fuerza de tensión neta,

γ_LV es la tensión superficial del vapor líquido,

θ es el ángulo de contacto,

L es la longitud de la almohadilla.

1.2 Factores contribuyentes a los defectos de las tumbas

Basado en el análisis de datos de campo, Los defectos de tumbas están influenciados principalmente por los siguientes factores:

-

Diseño de PCB Factores (30%): Diseño de tamaño de almohadilla irregular y diseño subóptimo

-

Material Factores (25%): Mala capacidad de soldadura de los componentes, terminaciones oxidadas

-

Factores de proceso (45%): Registro erróneo de pasta de soldadura, precisión de colocación insuficiente, Perfil de temperatura de soldadura de reflujo incorrecto

-

Diseño experimental y metodología del DOE

Para abordar el problema de la tumba causado por un mal registro en una impresora de plantilla de Dek, el equipo técnico en UGPCB diseñó un DOE riguroso para identificar la combinación óptima de los parámetros del proceso.

2.1 Objetivos experimentales y definición de valor característico

Valor característico: Registro erróneo de pasta de soldadura (unidad: milímetros)

Tipo característico: Más pequeño

-

Equipo de medición: AOI (Inspección óptica automatizada)

-

Método de medición: Para cada combinación, medida 10 tablas. En cada tablero, Mida el mal registro de la pasta de soldadura en cinco 0402 almohadillas de componentes, y tome el valor máximo como el mal registro de ese tablero.

-

Método de cálculo: El valor promedio de registro erróneo en todo el 10 Los tableros se toma como el valor de registro erróneo para esa combinación de parámetros.

2.2 Selección de factores fijos y experimentales

Factores fijos:

-

Tipo de tabla: Lago de roca (Intel)

-

Línea de montaje: Línea 14

-

Plantilla: La misma plantilla utilizada en todo

-

Enjugador de goma: El mismo conjunto de escobillas utilizado en todo

-

Condición mecánica: El equipo ha sufrido mantenimiento

Factores experimentales:

-

Factor A: Tiempo de retención de aspiradoras (Controla el nivel de fuerza de vacío ajustando la duración del tiempo de retención)

-

Factor B: Ancho del tren transportador (Ajusta el ancho para asegurar tarjeta de circuito impreso y prevenir el movimiento)

-

Factor C: Presión escobilla

-

Factor D: Velocidad de impresión

-

Factor E: Distancia entre marcas fiduciales

-

Resultados y análisis experimentales

El experimento se realizó en dos etapas: La primera etapa se proyectó para obtener factores significativos, y la segunda etapa optimizó la combinación de parámetros.

3.1 Conclusiones de la etapa uno

Efectos de factor significativos: A, ANUNCIO (interacción), CD (interacción), mi

Factores seleccionados para la etapa dos: A, do, D, mi

Factores muy significativos: A, ANUNCIO, CD

Hallazgo inesperado: Factor B (Ancho del tren transportador), inicialmente pensó que es muy influyente, no mostró un efecto significativo. Los efectos más significativos fueron los efectos de interacción.

3.2 Experimento de etapa dos y análisis ANOVA

Los resultados de ANOVA indicaron que los factores a, do, y D no fueron significativos en la segunda etapa. Esto sugiere que las principales variaciones observadas se debieron a un error aleatorio, Indicando que la optimización de los parámetros había alcanzado un nivel casi óptimo.

-

Parámetros de proceso óptimos y estandarización

Basado en los resultados experimentales, Se determinaron los parámetros óptimos del proceso de producción:

Mesa 1: Comparación de los parámetros del proceso antes y después de la mejora

| Parámetro | Pre-mejor | Después de la mejora | Cambiar |

|---|---|---|---|

| Presión escobilla | 6.0 Kg | 5.4 Kg | Disminuir 10% |

| Velocidad de impresión | 40 Mm/seg | 50 Mm/seg | Aumentar 25% |

| Tiempo de retención de aspiradoras | 0.4 SEGUNDO | 0.4 SEGUNDO | Sin cambios |

| Distancia de la marca fiducial | 361.9 | 361.9 | Sin cambios |

| Ancho del tren transportador | 244.3 | 244.3 | Sin cambios |

Justificación para la combinación de parámetros seleccionados:

-

Factor A (Tiempo de retención de aspiradoras): Seleccionado 0.4 Sec dentro del rango de 0.4 ~ 0.8 segundos para minimizar la pérdida de tiempo de la impresora.

-

Factor C (Presión escobilla): Seleccionado el nivel inferior de 5.4 Kg, ya que la presión excesiva puede causar deformación de la plantilla y deposición de pasta de soldadura más gruesa.

-

Factor D (Velocidad de impresión): Seleccionado 50 Mm/seg, Como las velocidades más altas pueden conducir a una mala liberación de pasta de soldadura.

-

Evaluación de beneficios y análisis de costos

Después de la optimización de los parámetros del proceso, Se lograron beneficios económicos significativos y mejoras de calidad.:

5.1 Resultados de mejora de la calidad

La tasa de defectos de tumbas disminuyó de 29% a 18%, un 11 Reducción de puntos porcentuales. Calculado según los estándares IPC-7912, El índice de capacidad de proceso CP mejoró de 0.89 a 1.32, y CPK mejorado de 0.72 a 1.08.

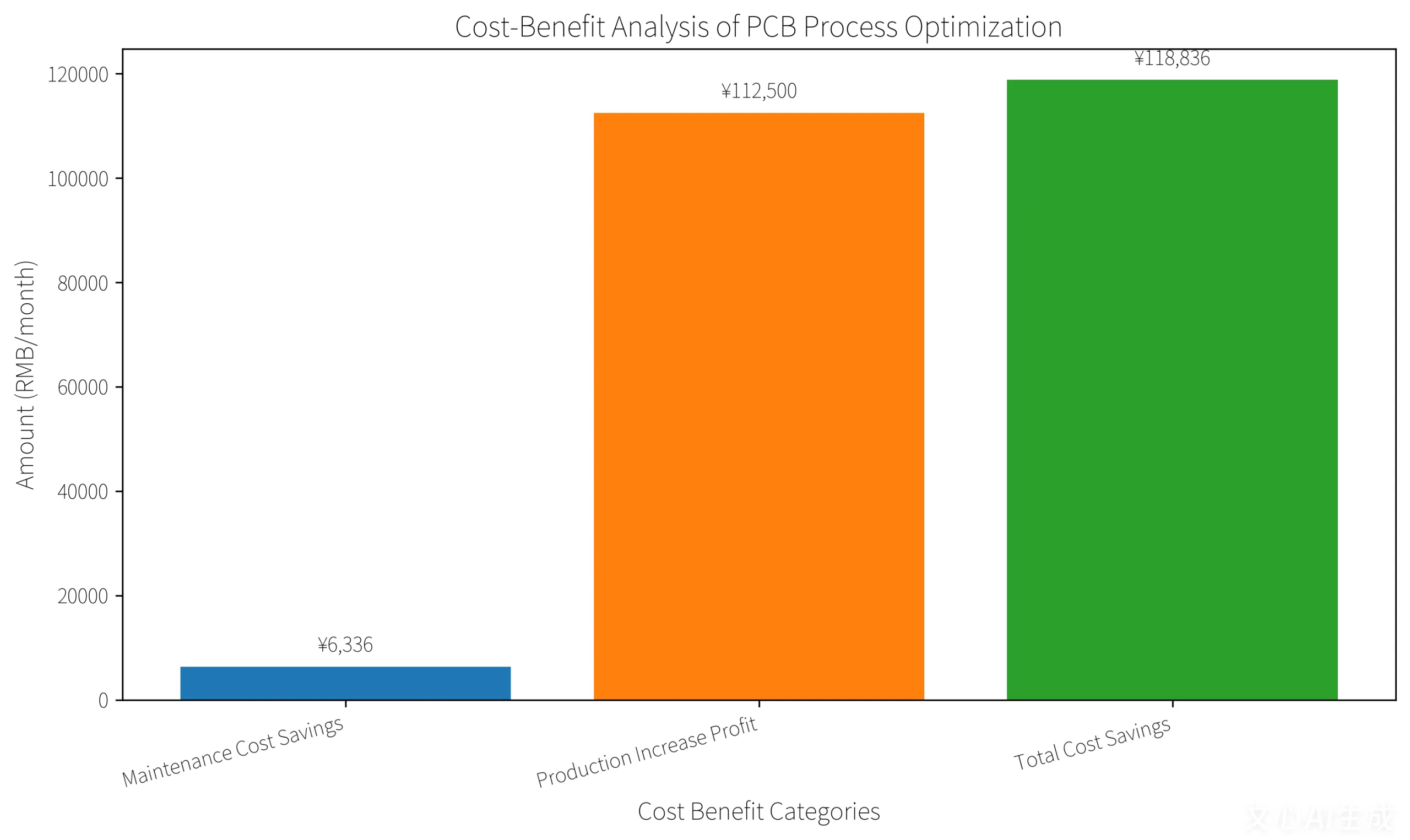

5.2 Cálculo de beneficios económicos

-

Redugio de ahorro de costos: 66 Menos tableros defectuosos por línea SMT por semana. En 2 REBROLLACIÓN DE MINTOS POR BARDE:

Ahorros laborales = 66 tableros × 2 min/tablero × 8 líneas × 4 semanas = 4224 min/mes

Ahorro de costos = 90 RMB/Hour × (4224 / 60) = 6,336 RMB/mes -

Aumento de la producción ganancia: Pre-mejor, Los ajustes de la impresora por registro erróneo tomaron aprox.. 5 min/línea/día:

Ahorros laborales = 5 min/día × 30 días × 8 líneas = 1200 min/mes

Aumento de la producción ganancia = (1200 / 60 / 24) × 1500 tableros/día × 90 Rmb/board = 112,500 RMB -

Ahorro total de costos mensuales = 6,336 + 112,500 = 118,836 RMB

-

Construyendo un sistema de control de calidad de proceso completo

Para abordar a fondo los problemas de tumbas, Es esencial establecer un sistema integral de garantía de calidad que cubra todas las etapas: Materiales entrantes → Producción en el proceso → Inspección del producto terminado → Análisis de falla posterior a las ventas.

6.1 Control de calidad entrante (coeficiente intelectual)

IQC es el primer punto de control. Materias primas clave como PCB Cobre Foil y sustratos requiere apariencia e inspección de muestreo dimensional: La superficie de la lámina de cobre debe estar libre de oxidación, agujeros, y rasguños; La tolerancia al espesor del sustrato debe cumplir con el estándar de ± 0.05 mm.

6.2 Control de calidad en proceso (IPQC)

IPQC abarca todo el proceso de fabricación de PCB, con “Puntos de control de calidad” Después de cada operación clave. Después de la imagen de la capa interna, Inspeccionar el ancho de rastreo/espaciado y la uniformidad de grabado; Después de la laminación, Use la inspección de rayos X para verificar los vacíos entre capas y el registro incorrecto; después de enchapado, Use evaluadores de espesor de cobre para medir el agujero y la superficie del espesor de cobre.

6.3 Control de calidad final (FQC)

FQC es la prueba final antes del envío, cubriendo tres dimensiones principales: apariencia, rendimiento eléctrico, y confiabilidad. Por aparición, Use una combinación de inspección manual y AOI; electricamente, llevar a cabo 100% sonda voladora o prueba de lecho de uñas para asegurarse de que no se abre o pantalones cortos; por fiabilidad, realizar pruebas ambientales basadas en los requisitos del cliente.

-

Recomendaciones de optimización de diseño de PCB

Más allá de la optimización del proceso, La optimización del diseño de PCB es crucial para prevenir defectos de tumbas.

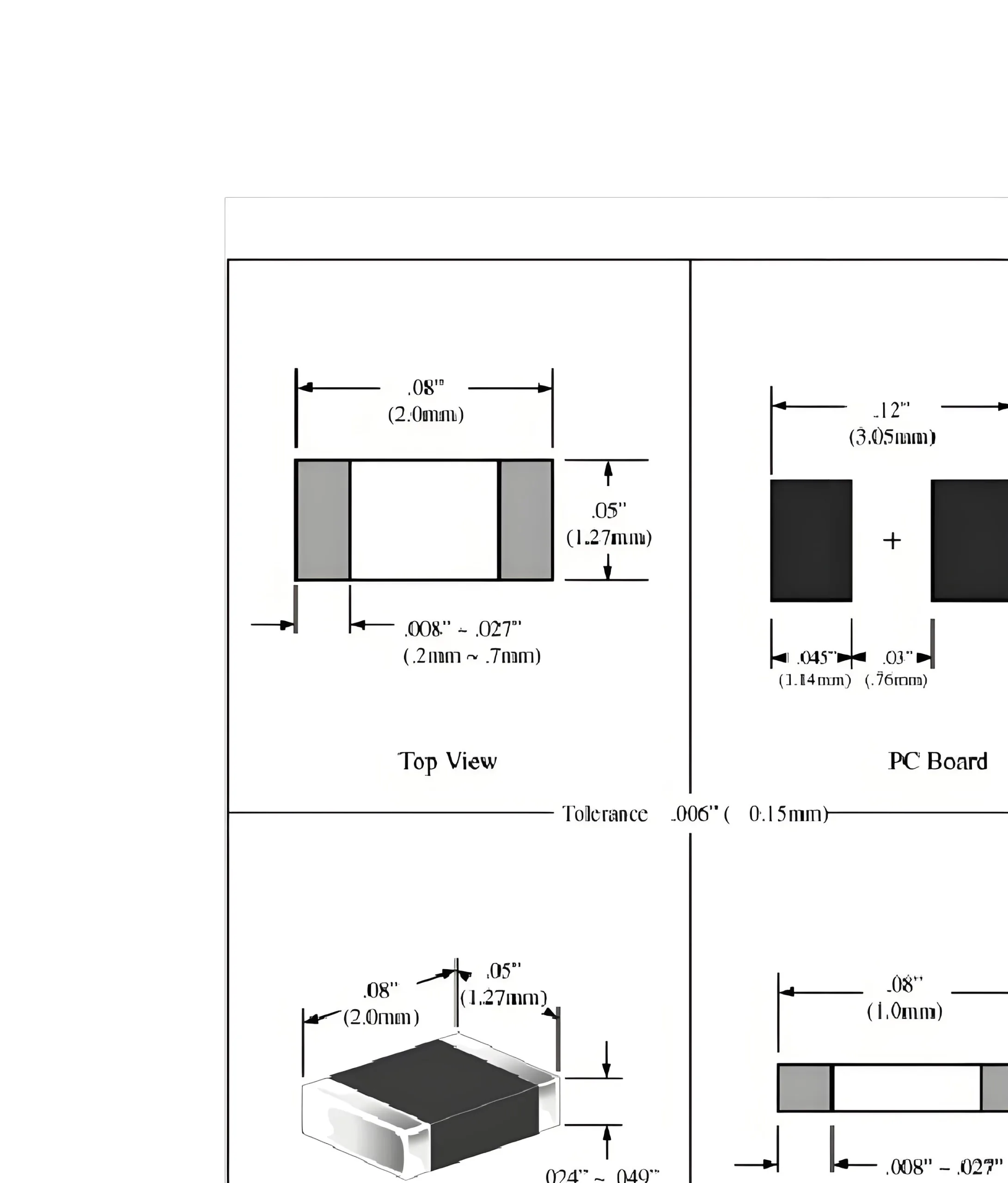

7.1 Estándares de diseño de almohadillas

Optimizar el diseño del patrón de tierra: garantizar las dimensiones adecuadas de la extensión de la almohadilla. Evite escenarios donde el borde de la almohadilla (línea recta) forma un ángulo de humectación superior a 45 °. Según los estándares IPC-7351, para 0402 componentes, El espacio para la almohadilla debe controlarse dentro de 0.35 ± 0.05 mm, y el ancho de la almohadilla debe ser 0.5 ± 0.05 mm.

7.2 Estrategia de optimización de diseño

El diseño de los componentes deficientes puede conducir a variaciones de tamaño significativas entre componentes en la PCB. Durante la soldadura de reflujo, Esto causa diferencias excesivas de temperatura, calentamiento desigual en ambos lados de un componente, y tumbas. Evite colocar componentes pequeños junto a dispositivos de alta potencia durante el diseño para garantizar una distribución de calor uniforme.

-

Acciones de seguimiento y mejora continua

Se implementaron las siguientes medidas para garantizar la sostenibilidad de las mejoras:

8.1 Monitoreo continuo y análisis estadístico

Recopilar continuamente los datos de rendimiento de tumbas para 30 días, Utilice gráficos de control para el monitoreo, y confirmar la efectividad de mejora sostenida. Los datos de octubre mostraron una mejora sostenida significativa, con efectos positivos continuos en el registro erróneo.

8.2 Análisis de causalidad y estándares de control

Basado en resultados de mejora, Estudiar la relación causal entre el registro incorrecto y la tumba, Establecer estándares de control, e integrarlos en la gestión diaria. Implementar un “Código de trazabilidad de calidad” Para cada PCB, Información de grabación como lote de materia prima, equipo de producción, datos de inspección, y operador.

8.3 Transferencia de expansión y tecnología

Extienda los hallazgos de este DOE a otras líneas de producción y modelos de productos. Establecer una base de datos de parámetros de proceso, Estandarizar los parámetros para soluciones probadas, y reducir el tiempo de depuración del nuevo programa desde 24 horas para 3 horas.

-

Conclusión y perspectiva

Usando la metodología del DOE, Identificamos con éxito los parámetros del proceso clave que afectan el registro erróneo de la pasta de soldadura y reducimos la tasa de defectos de la tumba de 29% a 18% A través de la optimización de parámetros. Esto logra ahorros de costos mensuales de aproximadamente ¥ 118,836, Traducir a ahorros anuales de aproximadamente ¥ 1.426 millones.

Mirando hacia adelante, Profundaremos aún más la investigación de procesos, Explore la aplicación de la tecnología AI en la optimización de los parámetros del proceso, crear sistemas de optimización de procesos inteligentes, y lograr una mejora continua en la calidad del producto y la eficiencia de producción.

Para fabricantes de productos electrónicos con nuevas necesidades de introducción de productos, Es aconsejable elegir un proveedor de soluciones única como UGPCB, que integra el diseño de PCB, fabricación, tarjeta de circuito impreso, y PEVD servicios. Consideramos problemas potenciales durante los procesos PCB y PCBA desde la etapa de diseño, realizar varias pruebas de simulación, e implementar un sistema de control de calidad de proceso completo desde materiales entrantes hasta pruebas y empaquetados, Asegurar la estabilidad y la consistencia de la calidad del producto.

UGPCB LOGO

UGPCB LOGO