Análise de defeitos e falhas BGA.

Este artigo identifica possíveis anomalias de montagem relacionadas à montagem de componentes BGA. Descreve falhas pós-processo relacionadas às características da estrutura de montagem, bem como variações nas esferas de solda utilizadas como terminais BGA. Em muitos casos, se os recursos forem atribuídos a falhas no ponto de conexão, é necessária uma discussão especial sobre a metalografia dos conectores. A estrutura final do ponto de conexão também é analisada.

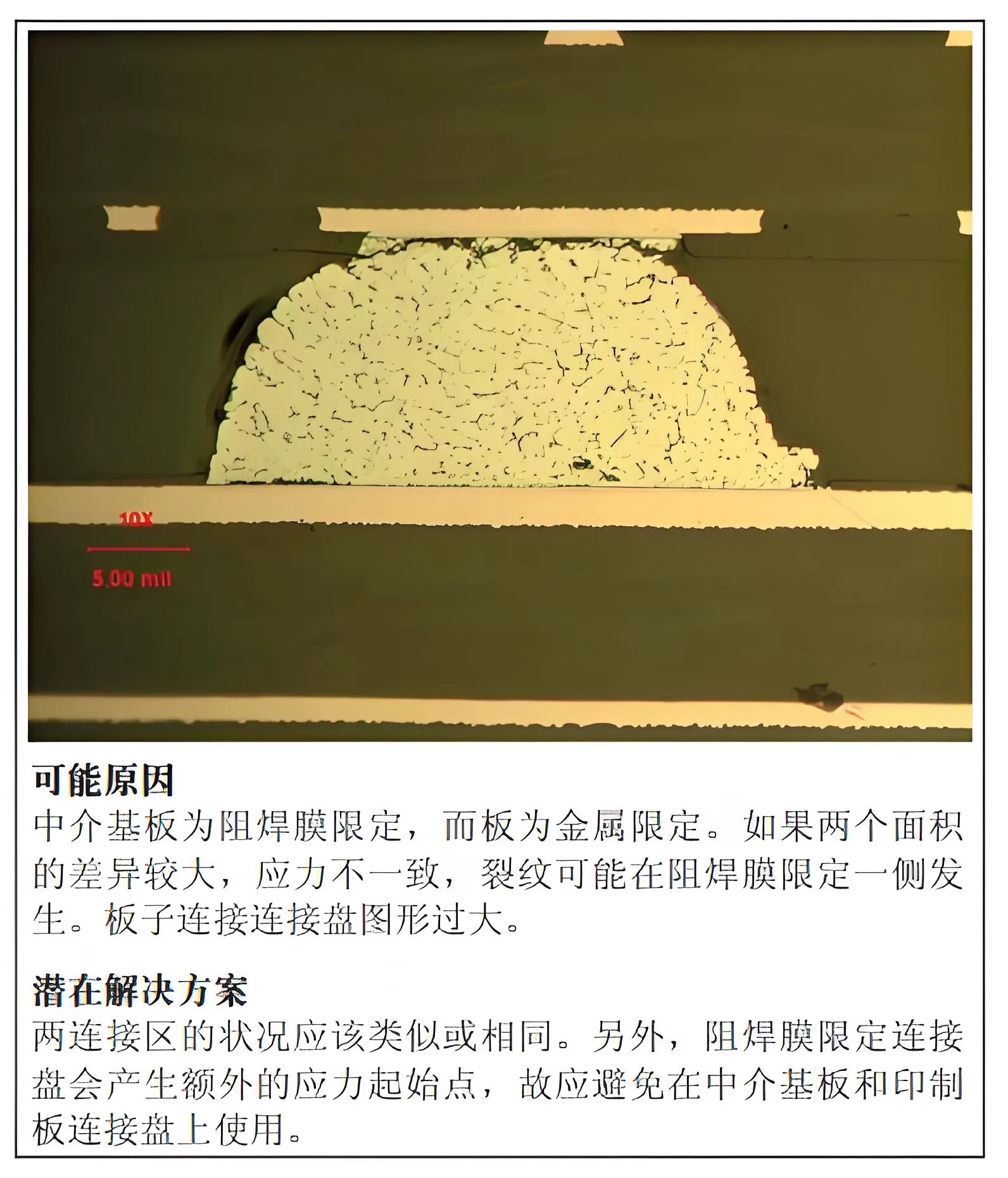

1.Condições BGA definidas para resistência à solda

Os pads BGA são definidos de duas maneiras: Resistência à solda definida (Smd), onde o tamanho da almofada é maior que a abertura na resistência de solda, permitindo que a bola de solda BGA derretida entre em contato com a resistência da solda após a soldagem por refluxo; e outro método chamado gravado ou definido por resistência sem solda (DNM), onde a abertura da resistência à solda é maior que a almofada de cobre, para que a bola de solda não entre em contato com a resistência de solda após a soldagem por refluxo. Veja as seções 1.1 e 1.2 para detalhes.

1.1 Resistência à solda definida vs.. Pads não definidos

As razões e soluções para o aparecimento de almofadas definidas e não definidas de resistência à solda

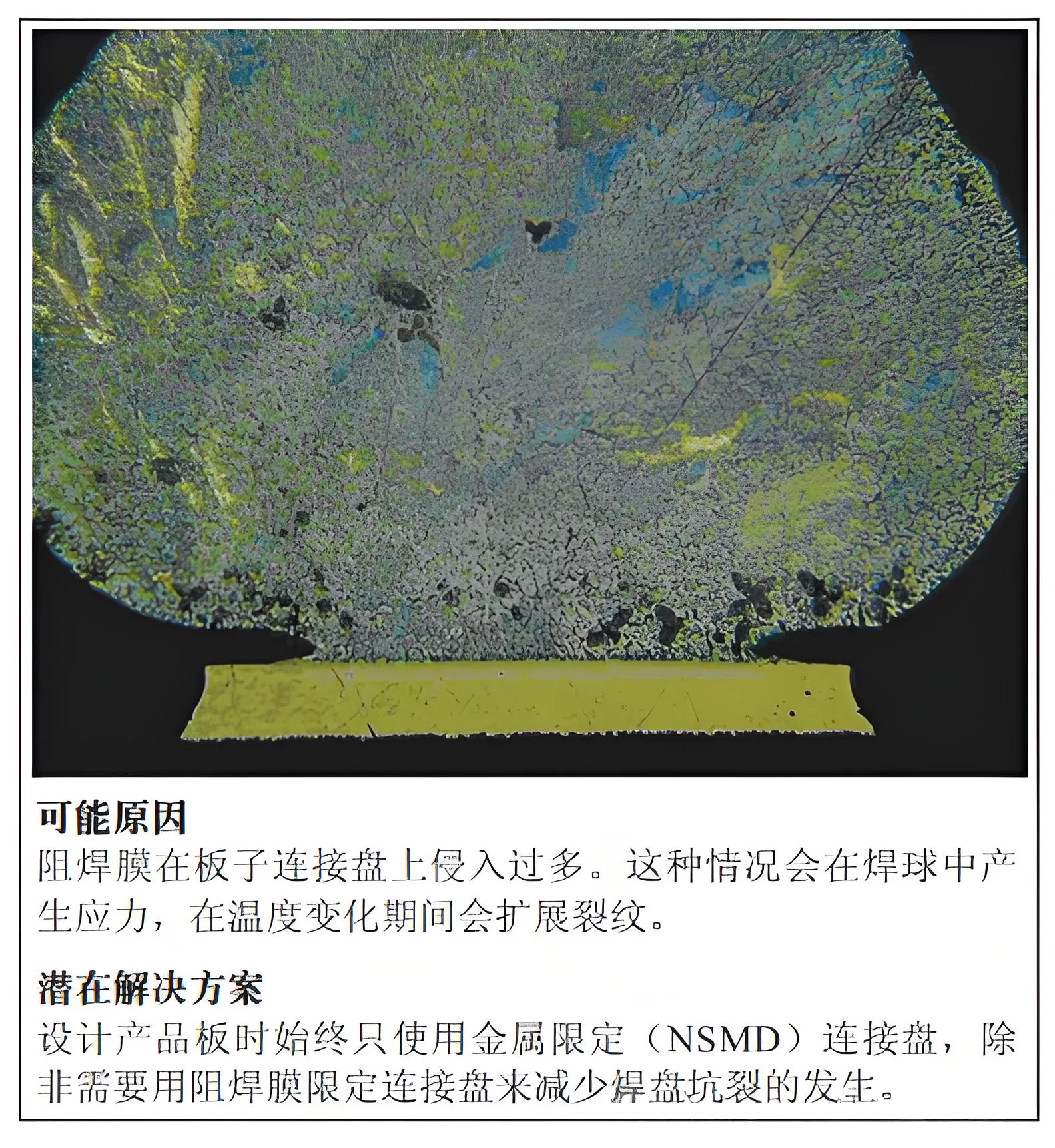

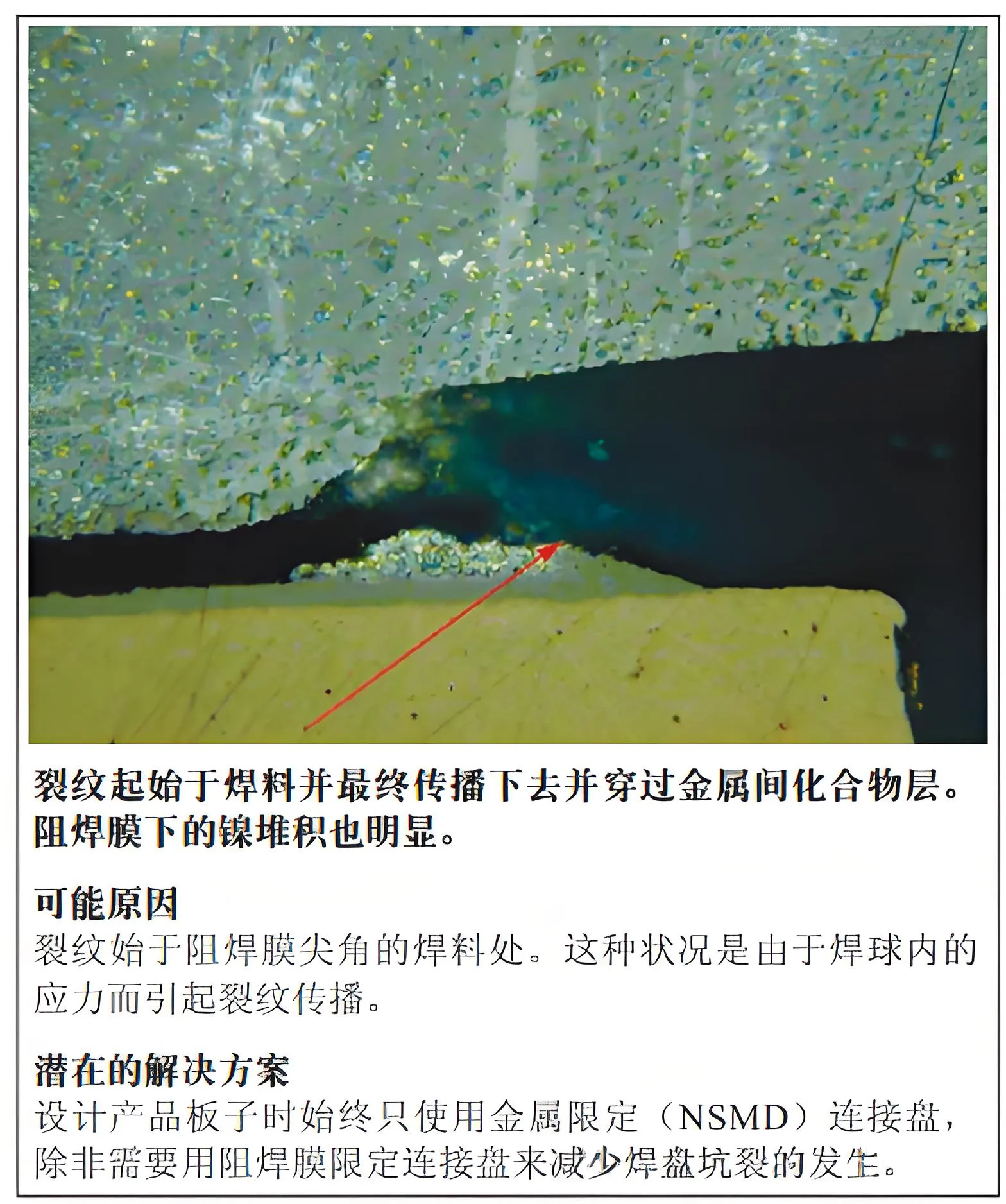

1.2 Almofadas definidas para resistência à solda em placas de produtos

Análise e solução para as causas das almofadas limitadoras de resistência à solda em placas PCB

As almofadas definidas para resistência à solda podem ser usadas em pinos não críticos ou funcionais correspondentes porque as almofadas SMD podem ajudar a minimizar o defeito de crateras nas almofadas. No entanto, deve-se observar que conexões definidas para resistência à solda geram pontos de iniciação de tensão adicionais e devem ser evitadas em substratos intermediários e almofadas de PCB.

A principal desvantagem das almofadas definidas para resistência à solda reside na concentração de tensão gerada pelo SMD (Resistência à solda definida) juntas de solda, o que se torna a origem da falha da junta de solda e reduz a confiabilidade. Como mostrado no ponto 3 abaixo, para a mesma altura da junta de solda, o fator de vida à fadiga ao usar resistência definida sem solda (DNM) aumenta em uma estimativa 1.25 para 3 vezes em comparação com pads SMD, com maiores melhorias sob condições de carga mais rigorosas.

Causas e soluções para rachaduras em juntas de solda SMD

Os pads SMD têm três desvantagens principais

- Menos área de substrato causando separação superior

- Perda de precisão do tamanho da almofada

- Confiabilidade reduzida, pois é a origem da falha precoce nas juntas de solda

2.Colapso excessivo das esferas de solda BGA

As bolas de solda BGA moldadas normalmente caem de seu tamanho original de 750 μm para cerca de 625 μm. Depois que o pacote é soldado à placa, as bolas de solda entram em colapso para cerca de 500 μm. No entanto, se houver dissipadores de calor ou blocos térmicos dentro da embalagem, as bolas de solda podem colapsar até 300 μm. Quando as bolas de solda se achatam, sua confiabilidade diminui devido à altura limitada da solda e à flexibilidade das juntas de solda. Também, a extensão das esferas de solda pode exceder a lacuna de passo esperada. Uma melhor aproximação é uma redução inicial do refluxo de cerca de 10% altura; com o peso adicional dos dissipadores de calor, esse número pode aumentar para 25% da altura original (diâmetro da bola de solda). O padrão das placas de conexão e a lacuna na resistência de solda também desempenham um papel na análise. Os valores extremos desta situação são mostrados nas seções 2.1 para 2.4.

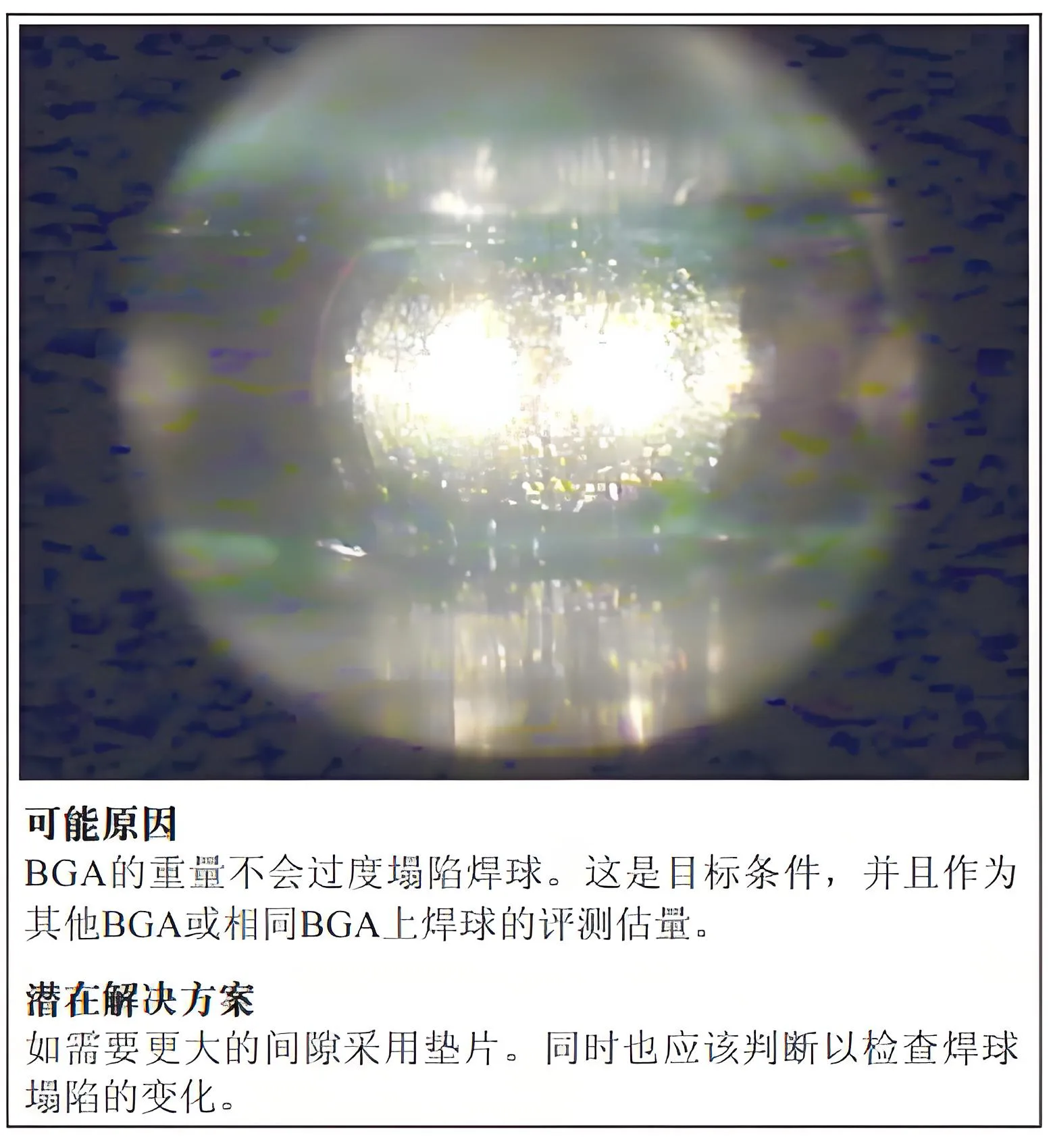

2.1 Bola de solda BGA sem dissipador de calor, 300μm Altura de retenção

A causa e solução para o colapso das bolas BGA sem bloco de dissipação de calor

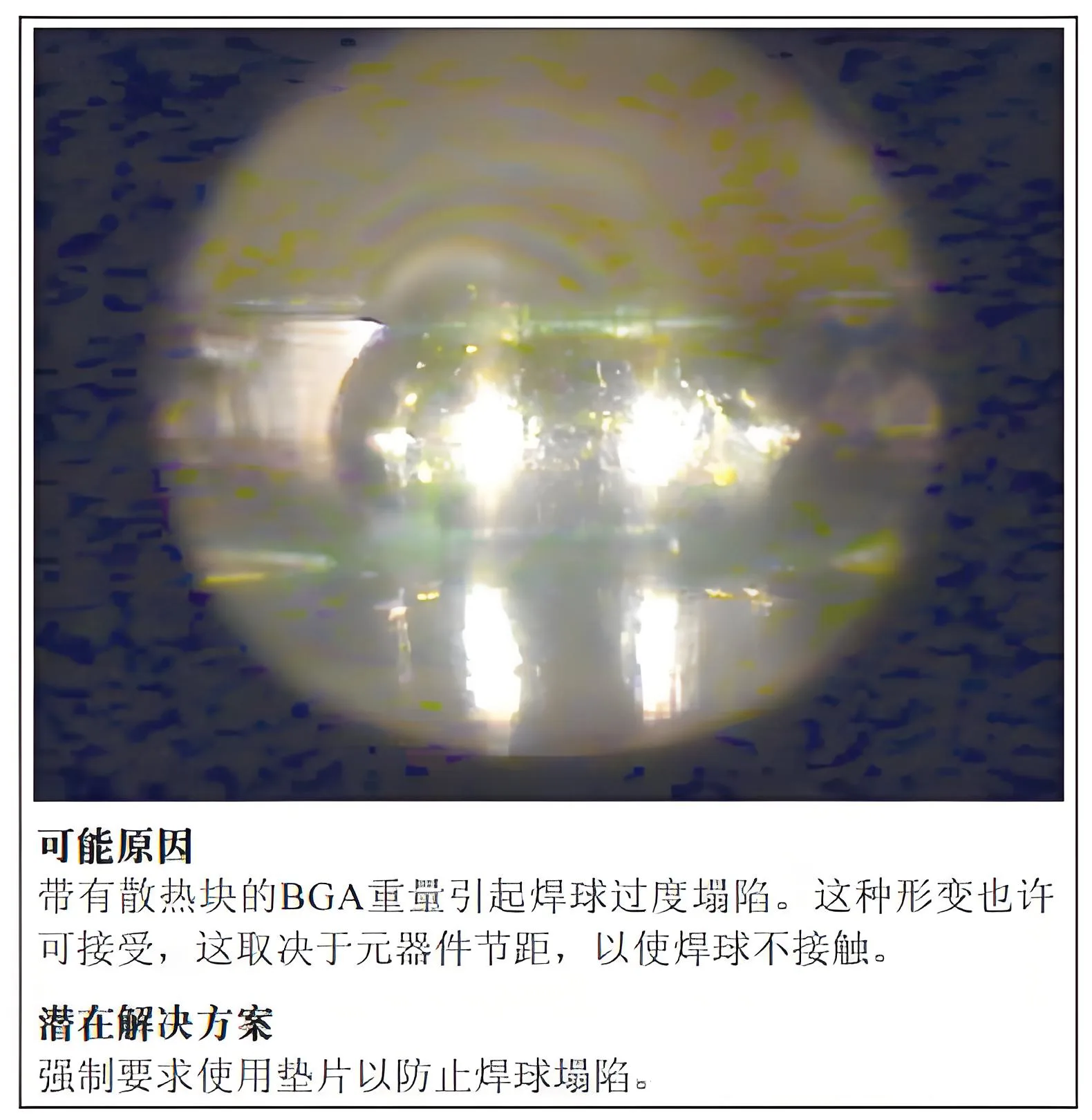

2.2 Bola de solda BGA com dissipador de calor, 375μm Altura de retenção

A razão e solução para o colapso esférico do BGA com dissipador de calor

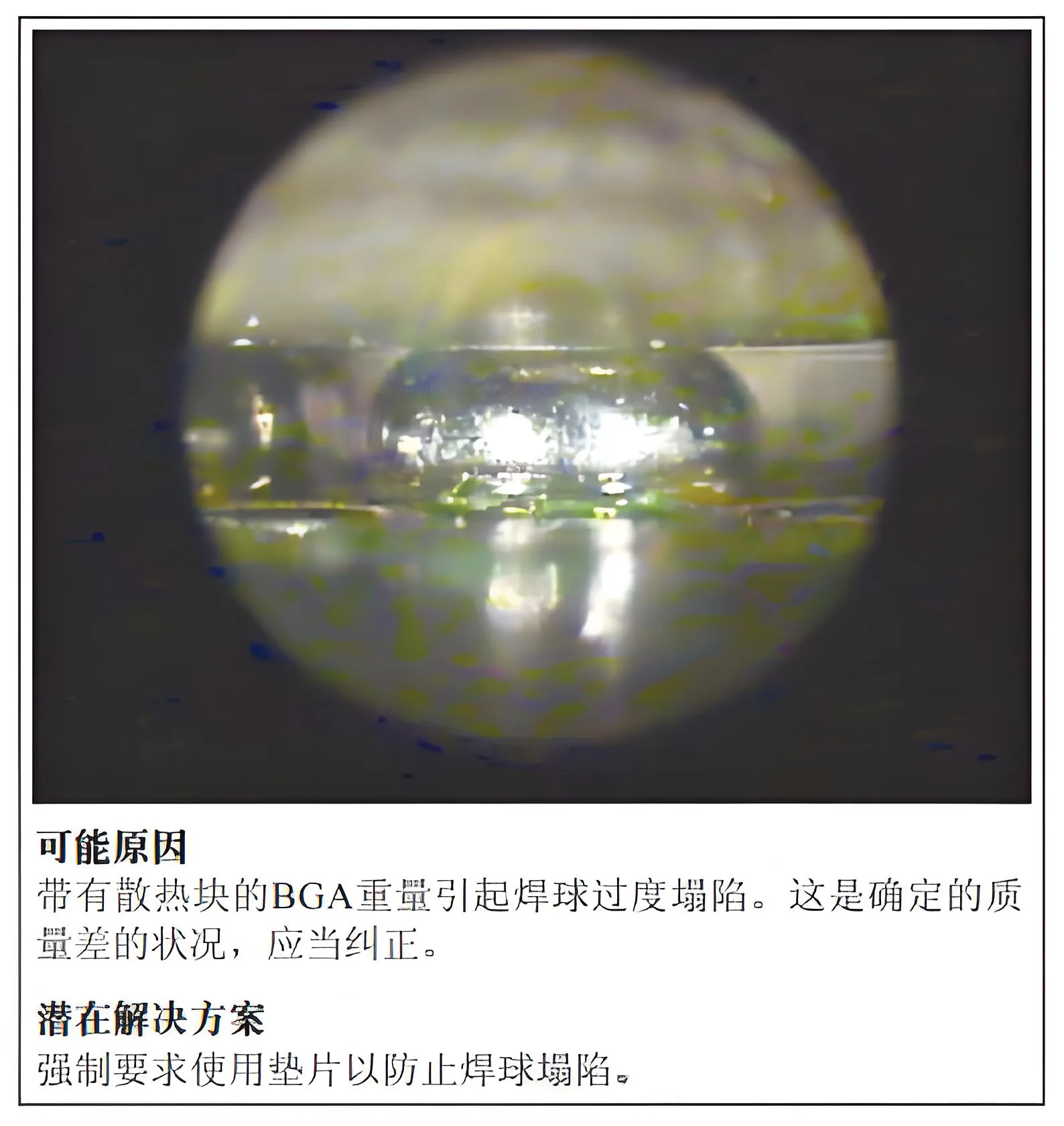

2.3 Bola de solda BGA com dissipador de calor, 300μm Altura de retenção

A razão e solução para o colapso esférico do BGA com dissipador de calor

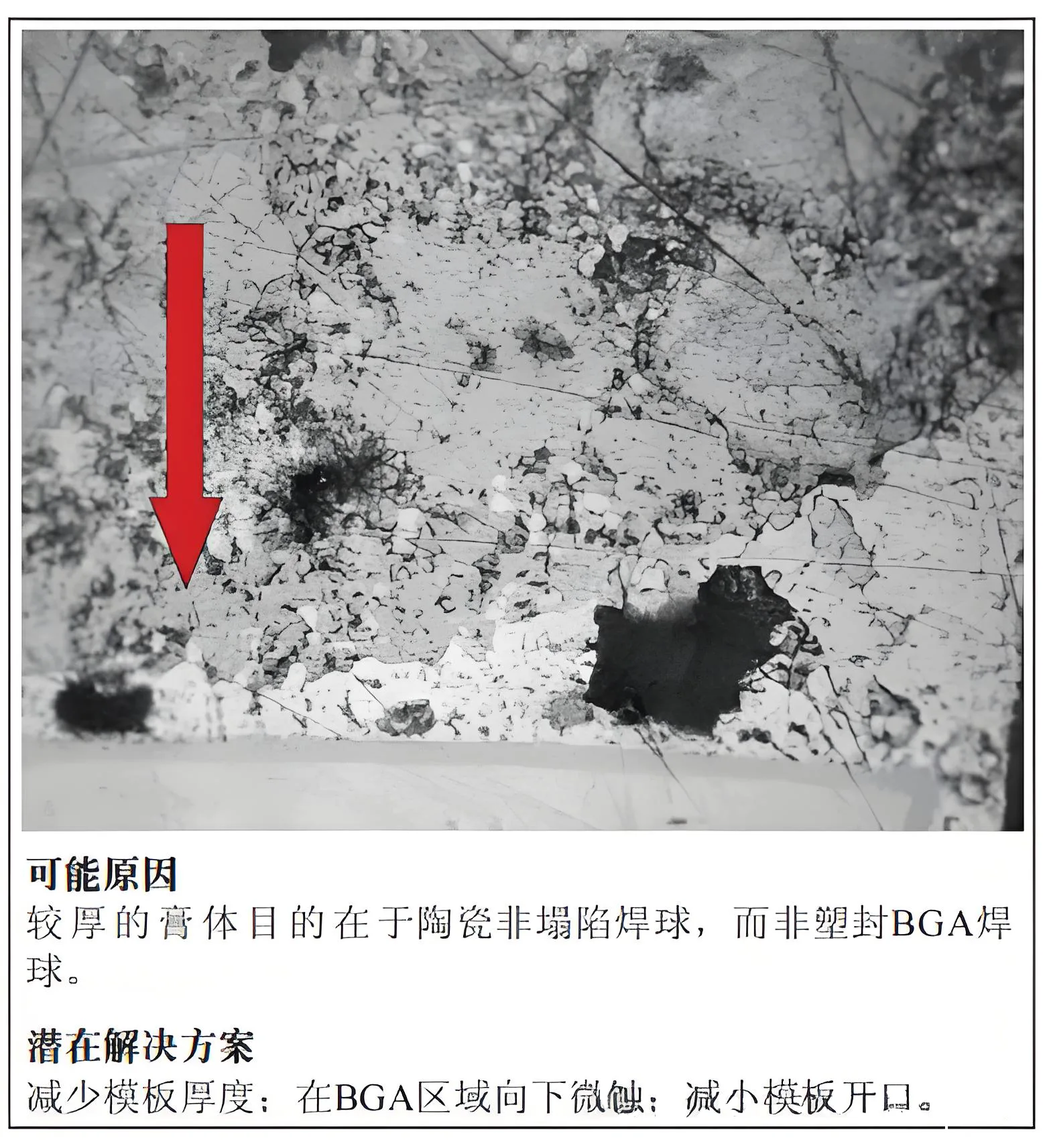

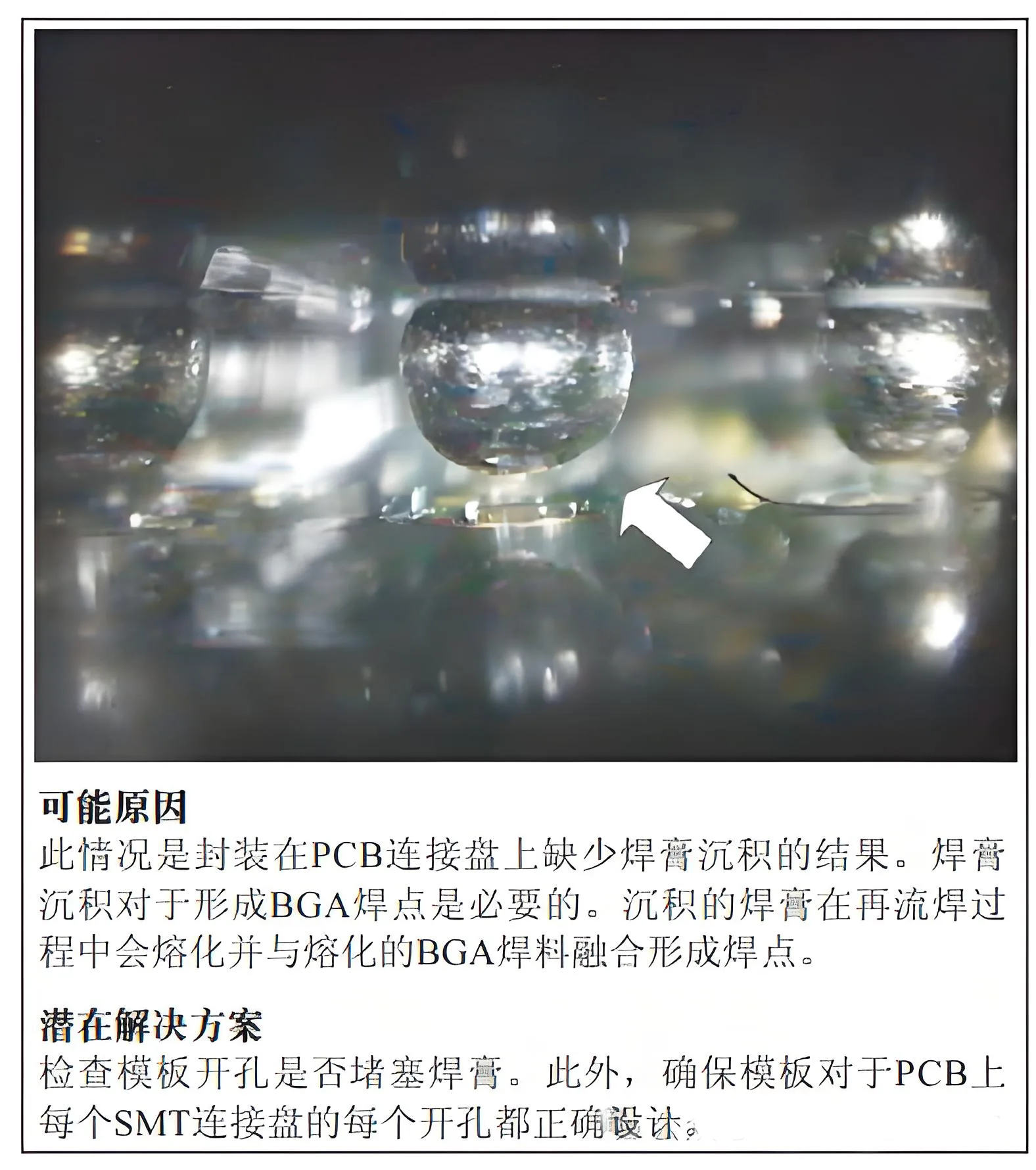

2.4 Condições Críticas da Pasta de Solda

A quantidade de pasta de solda depositada é útil para conexões BGA moldadas, mas não é muito crítica para a formação de boas juntas de solda., já que as próprias bolas de solda podem atuar como fonte de solda. No entanto, para cerâmica BGA (CBGA), depositar pasta de solda suficiente é muito importante. Para um CBGA de 890 μm, a quantidade recomendada de pasta de solda é 0,12mm³, pelo menos 0.08 mm³. Se não for depositada pasta de solda suficiente, como mostrado na seção 3.1, a confiabilidade da junta de solda pode ser problemática. A solda deve ser adicionada a esferas ou postes de solda de alta temperatura porque o volume de solda do terminal do pacote não contribui para a junta de solda.

2.5 Deposição excessiva de pasta espessa

Causas e soluções para deposição excessiva de pasta

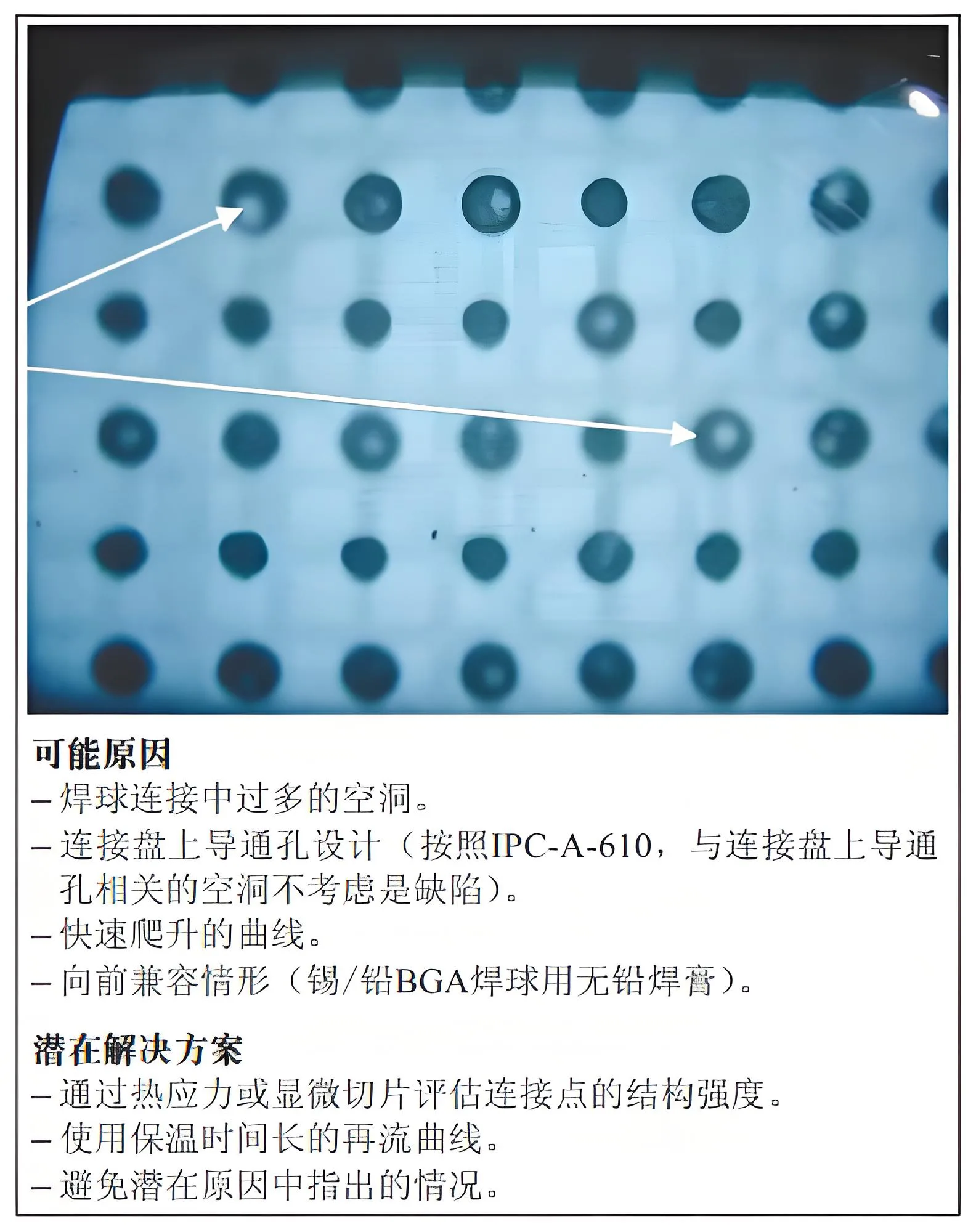

2.6 Detecção de vazios através de raios X e seccionamento

O raio X de transmissão pode detectar a presença de vazios (áreas claras) e posições X-Y relacionadas. Esta técnica também pode detectar bolas de solda irregulares ou ausentes (vários diâmetros de imagem escura), exemplos dos quais são mostrados na seção 2.7. No entanto, O corte de raios X é necessário para determinar a vertical (Eixo Z) posição dos vazios na junta de solda.

2.7 Vazios e bolas de solda irregulares

Esferas e soluções de solda ocas e não uniformes

Existem muitas razões para a formação de vazios em BGAs. Embora vazios mais comuns sejam mostrados na seção 2.7, vazios não representam nenhum risco de confiabilidade. Vazios como os mostrados na seção 2.8 pode suportar 1000 Ciclos térmicos (sem choque, 0-100°C). Mesmo em alguns testes, vazios não reduzem os resultados de vida em fadiga, vazios excessivos nas juntas de solda indicam problemas de design, processo, ou materiais. A confiabilidade do produto também deve ser verificada.

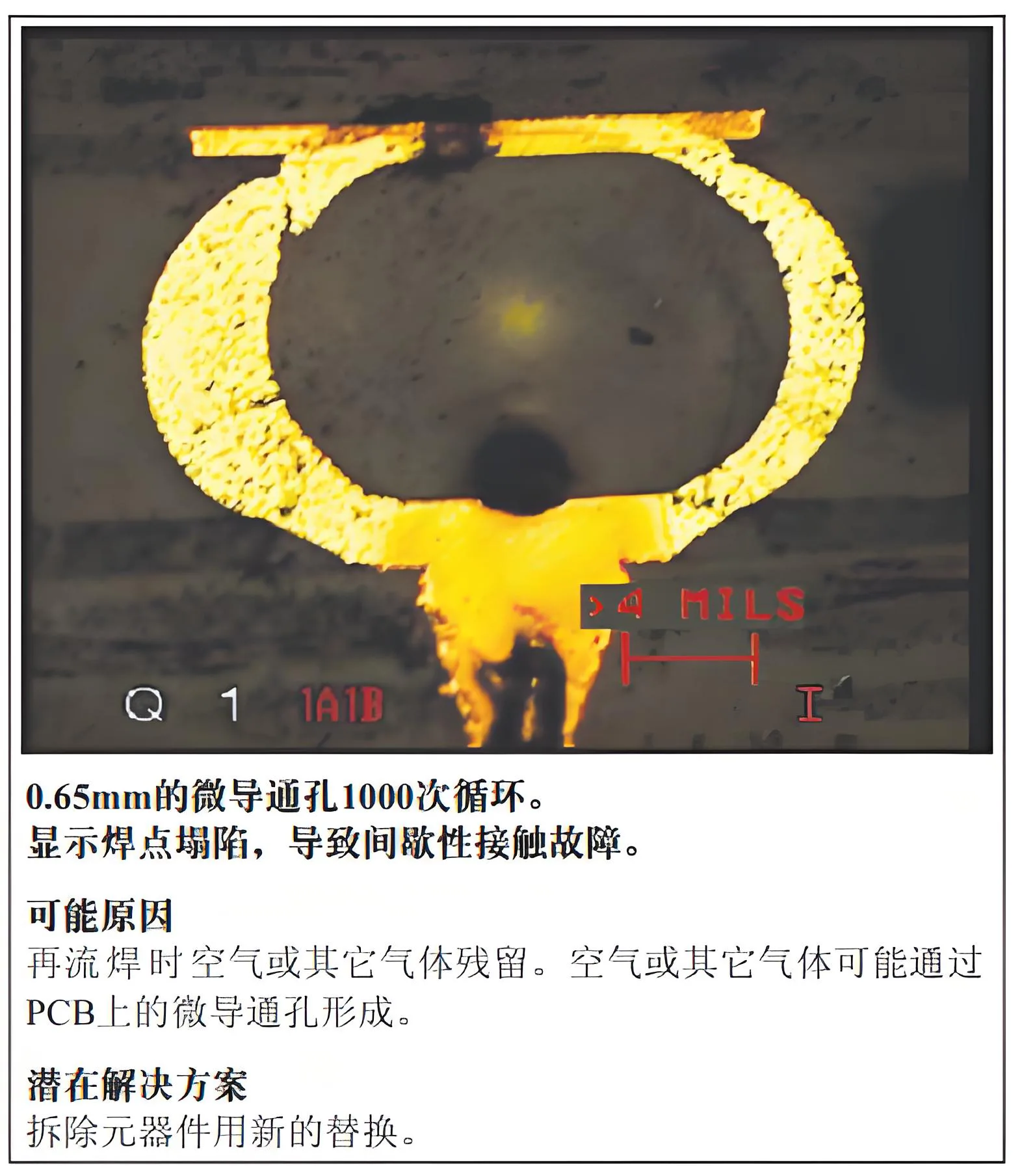

2.8 Vazios de casca de ovo

As causas e soluções para a porosidade da casca do ovo

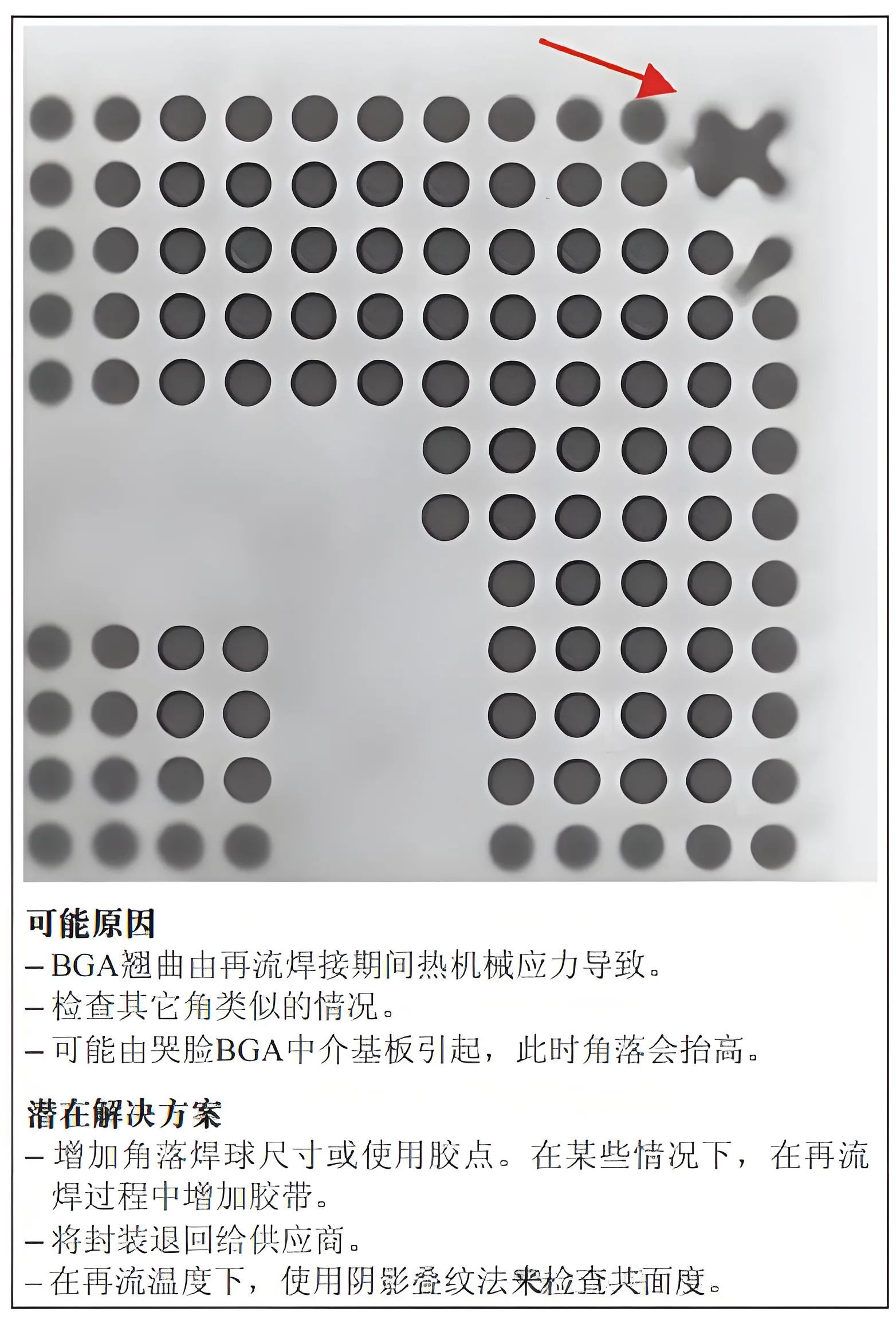

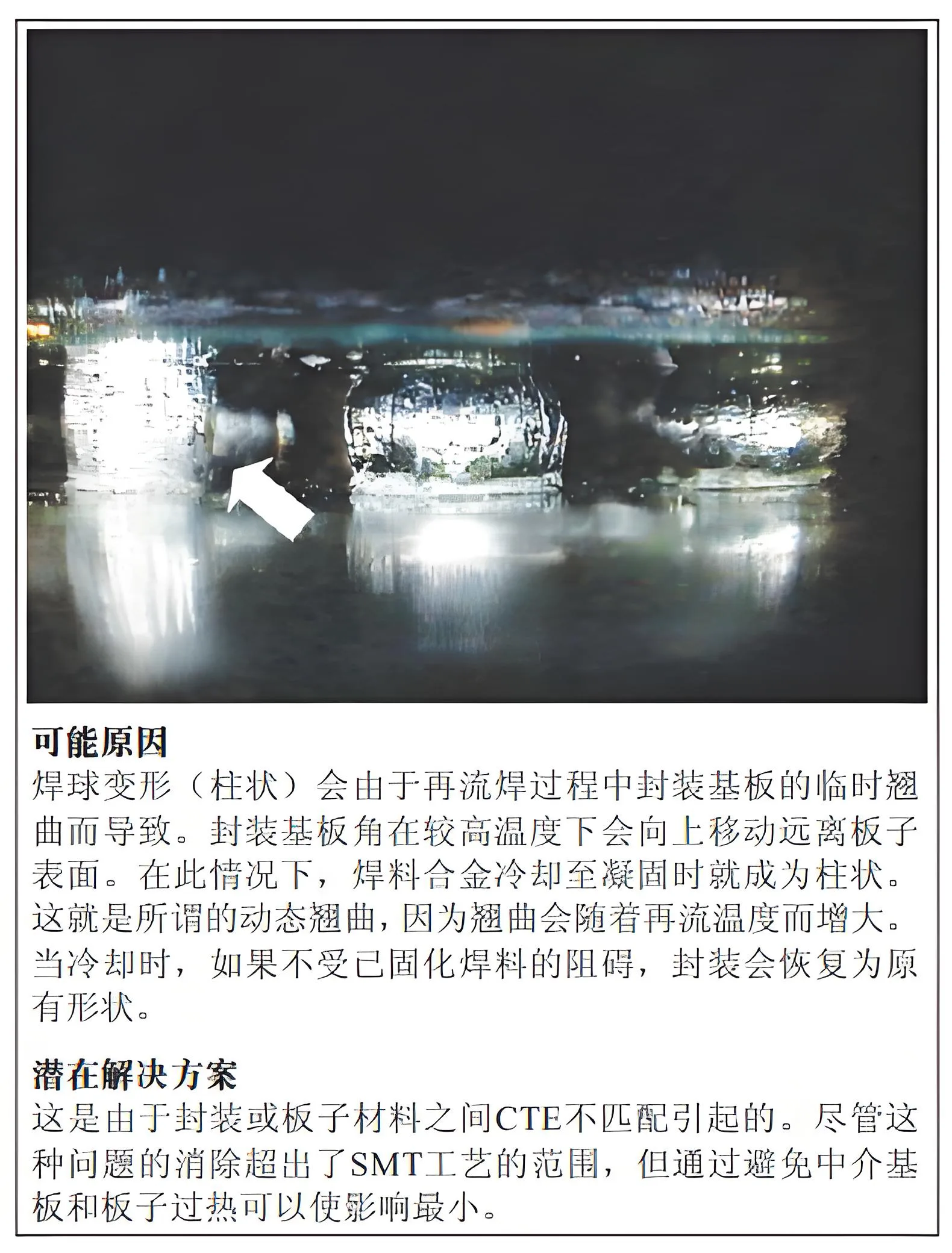

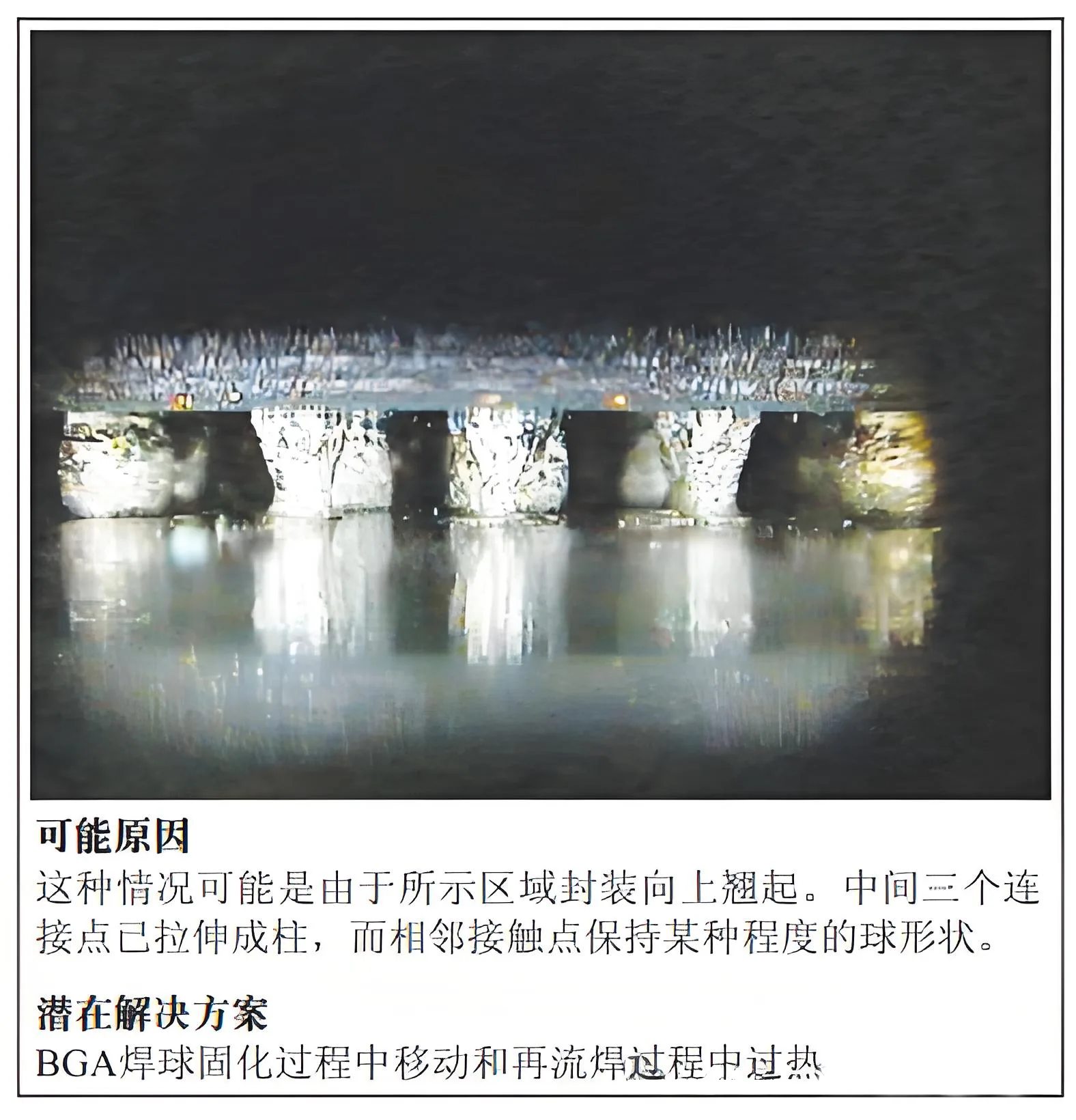

3.Deformação e distorção de substratos BGA

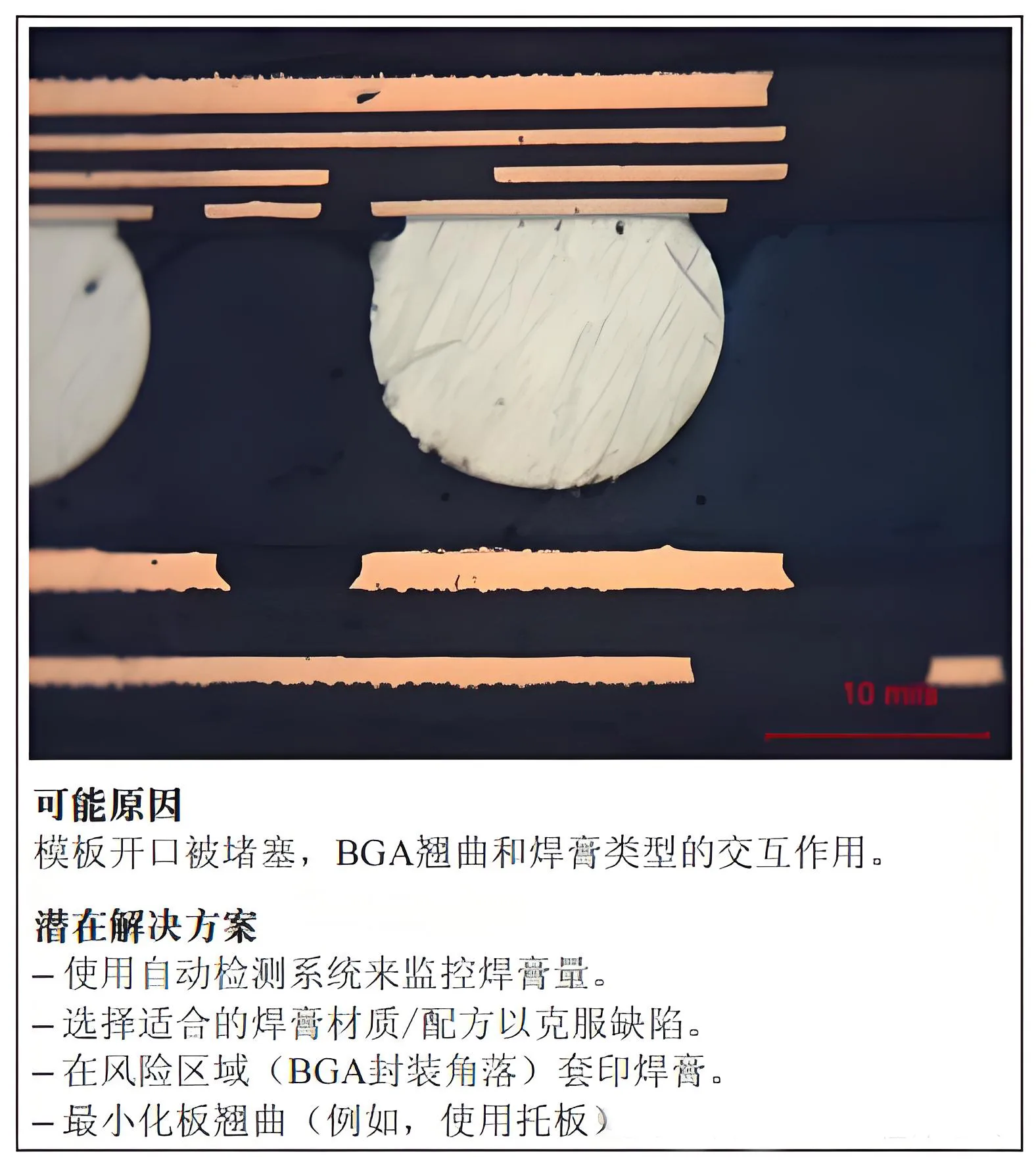

Em processos normais de refluxo de montagem, BGAs moldados tendem a deformar. Pode ocorrer empenamento no substrato BGA ou na PCB do produto. O resultado são juntas de solda estressadas que se tornam condições de circuito aberto ou em curto-circuito. Temperatura (perfil de refluxo), Estrutura BGA, volume de pasta de solda, e condições de resfriamento trazem defeitos potenciais. Os shorts de solda de canto são uma indicação de empenamento do BGA, com os cantos do pacote BGA deformados para dentro (chorando BGA).

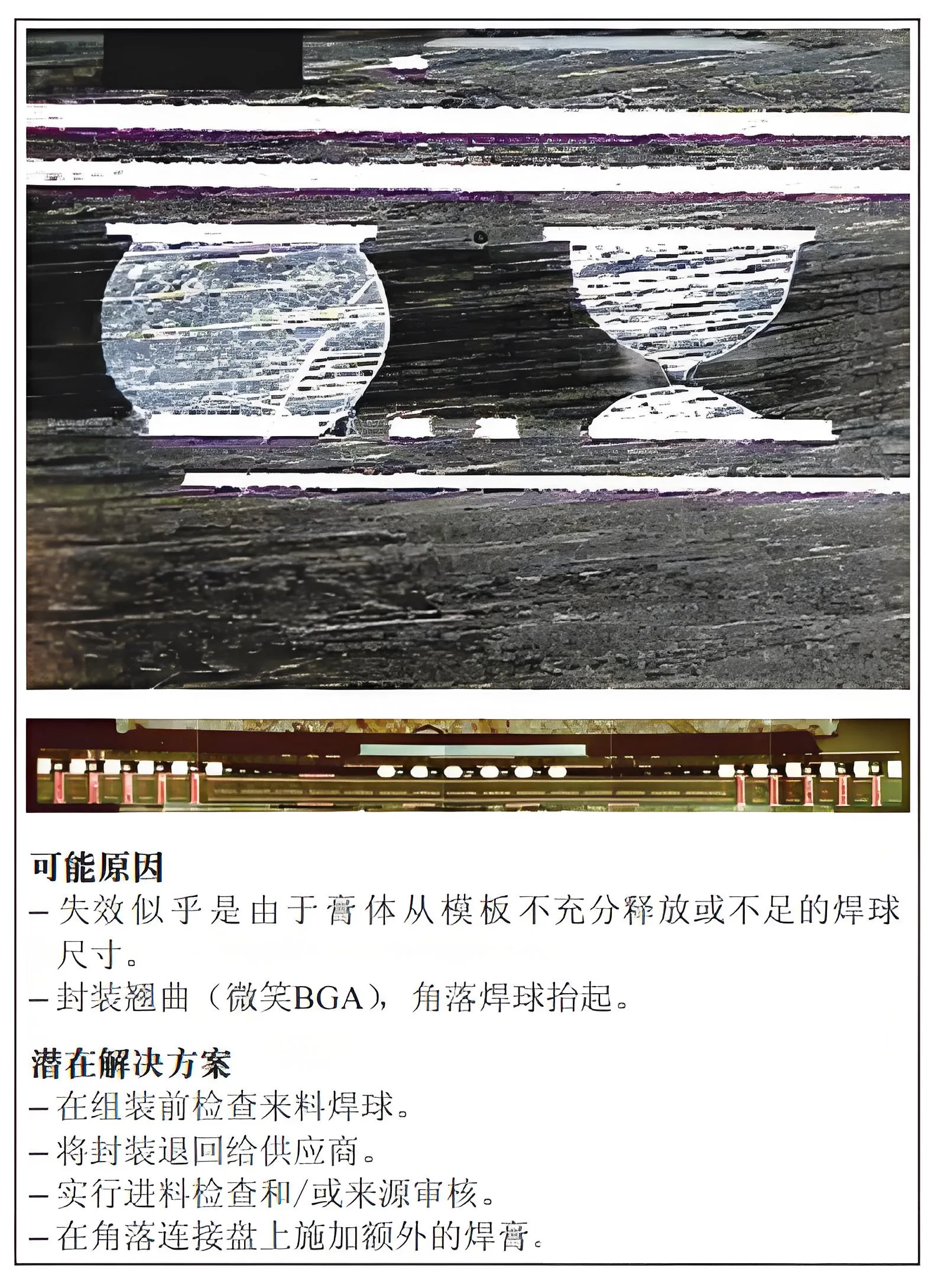

Curtos de solda ocorrem entre cantos BGA adjacentes e/ou opostos devido à flexão do substrato para baixo (cara chorando), estressando as bolas de solda de canto. O mesmo fenômeno faz com que as bolas de solda distantes dos cantos se afastem do substrato de montagem, à medida que o substrato muda de um rosto chorando para um rosto sorridente, como mostrado nas seções 3.1 e 3.2. À medida que os substratos e chips BGA se tornam mais finos, o empenamento do pacote também aumenta. Para ter um processo SMT robusto, é recomendado verificar se foi adicionada pasta de solda suficiente às placas de conexão. Este processo deve ser monitorado de perto para garantir que não ocorram defeitos adicionais, como pontes de solda ou cordões..

3.1 Deformação do substrato do interposer BGA

Circuitos abertos de esferas de solda de canto são uma indicação de empenamento do BGA, com os cantos da embalagem levantados. Este circuito aberto, como mostrado na seção 3.2, pode ser minimizado usando volume adicional de pasta de solda.

3.2 Circuito aberto da junta de solda devido ao empenamento do substrato do intermediário

A razão e a solução para o circuito aberto causado pelo empenamento da PCB

Aplicar excesso de pasta de solda não é uma solução para este problema. Identificar a causa raiz e abordar os motivos da anomalia é mais importante para estabelecer um processo robusto. Modificar a abertura do estêncil para depositar pasta de solda na placa só deve ser considerado como uma solução para corrigir circuitos abertos nos cantos se um processo ou condição de componente não puder ser alterado, como se o processo de refluxo tivesse sido otimizado, o pacote BGA ou o substrato do interpositor BGA não podem ser reprojetados, ou a placa do produto não pode ser redesenhada. Adicionalmente, é provável que as anomalias continuem a ocorrer, e antes de fazer qualquer alteração no processo, o inventário de solda e componentes deve ser considerado. Se decidir usar pasta de solda em excesso para corrigir circuitos abertos de esferas de solda de canto, monitore de perto esse processo para garantir que não ocorram defeitos adicionais, como pontes de solda ou cordões.

Condições de junta de solda

Próximo, discutimos as condições das esferas de solda associadas à estrutura de montagem e ao substrato intermediário. Para cada caso, explicações são dadas sobre as causas desta condição.

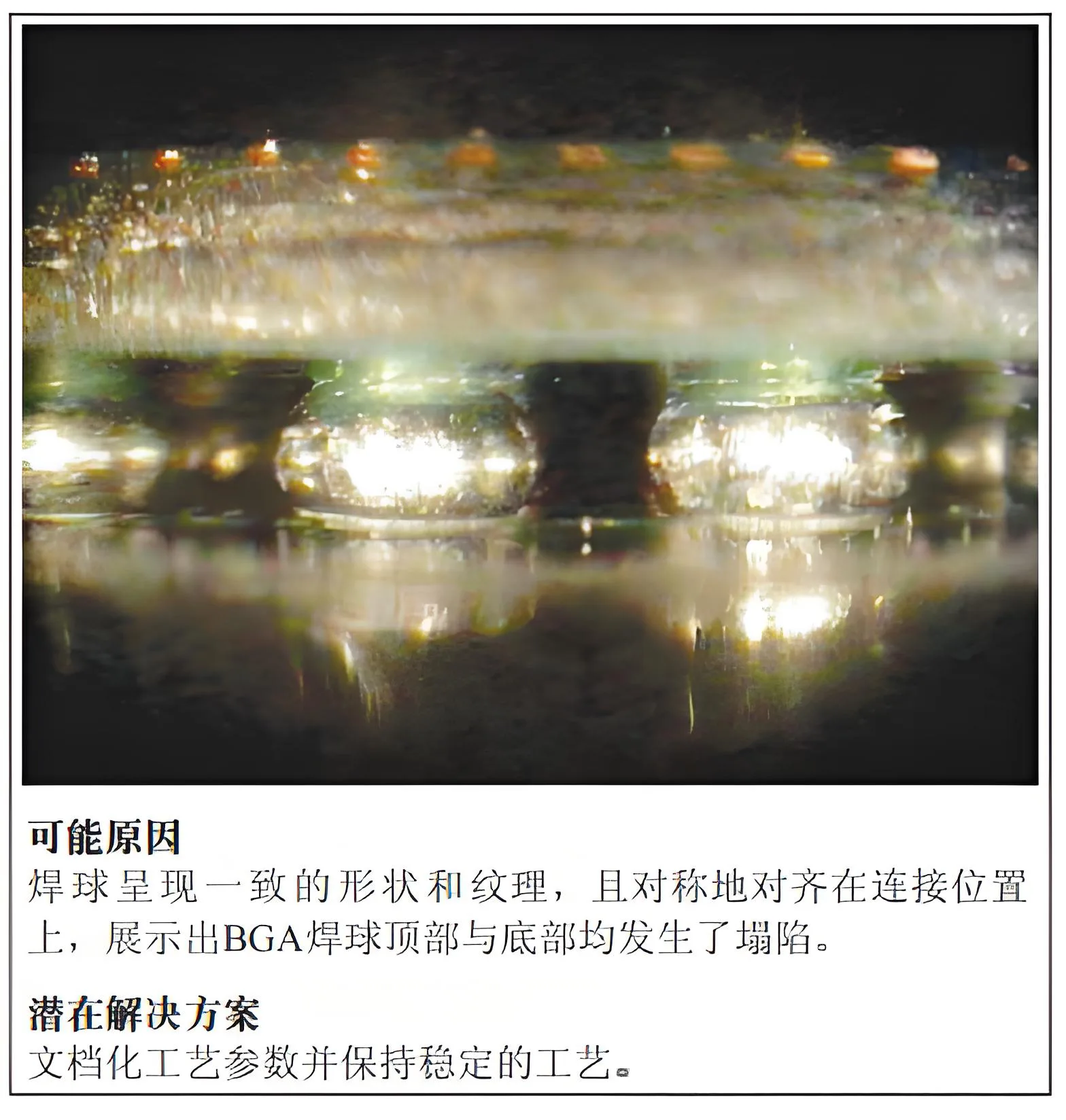

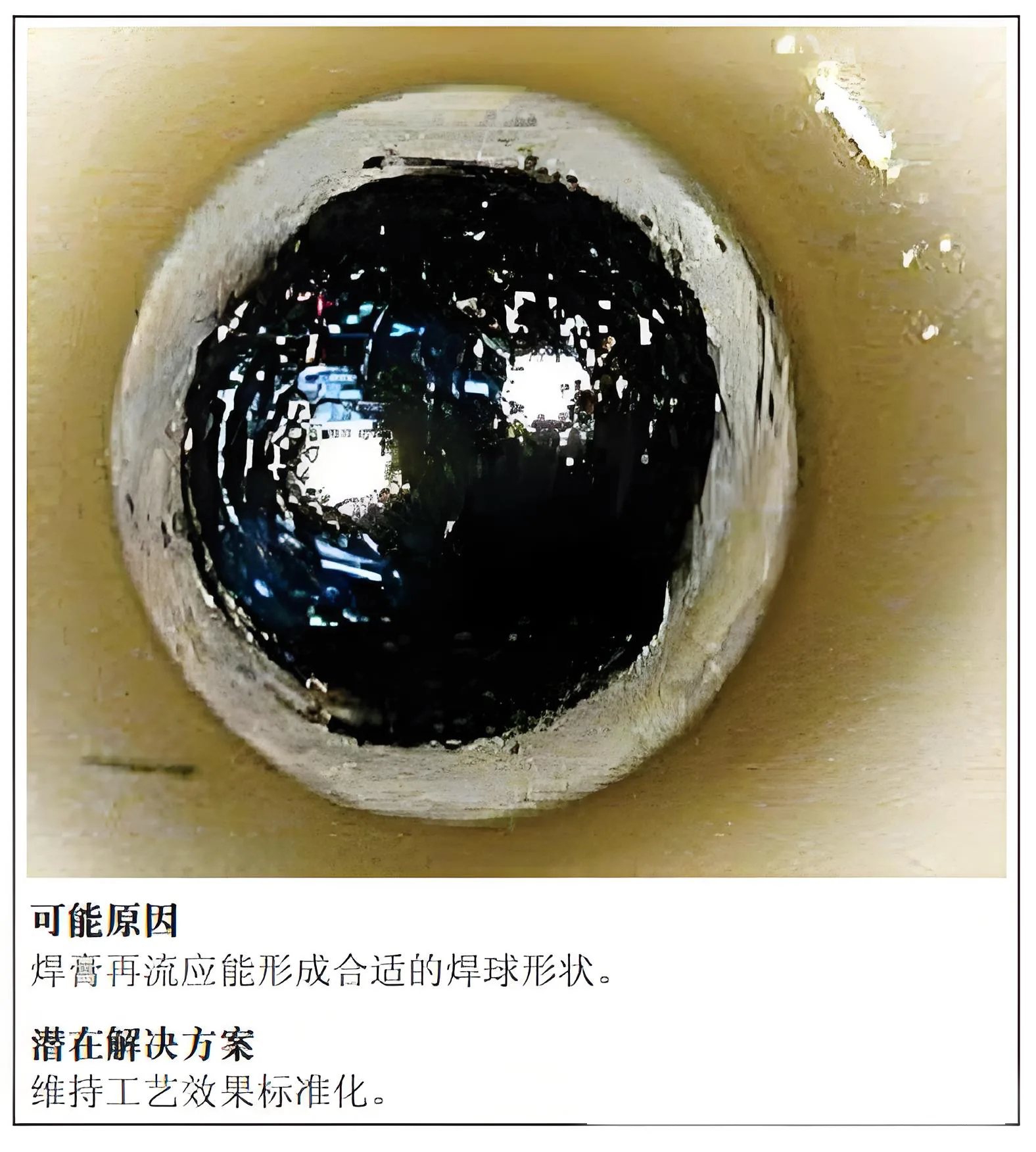

4.1 Condições de soldagem alvo

Causas e soluções para circuitos abertos em pontos de solda devido a condições específicas de soldagem

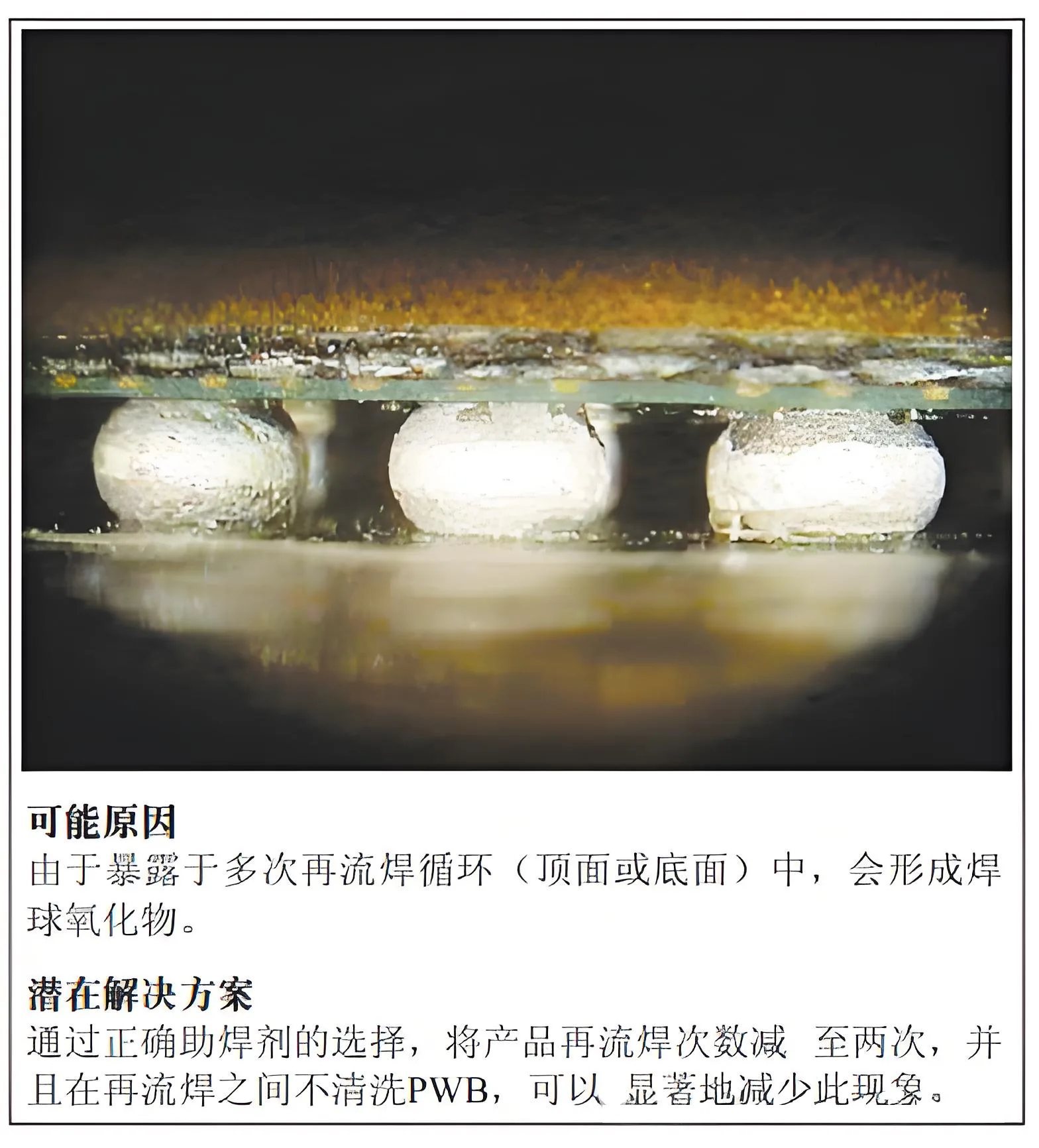

4.2 Esferas de solda superoxidadas

O motivo do circuito aberto causado por esferas de solda superoxidadas e sua solução

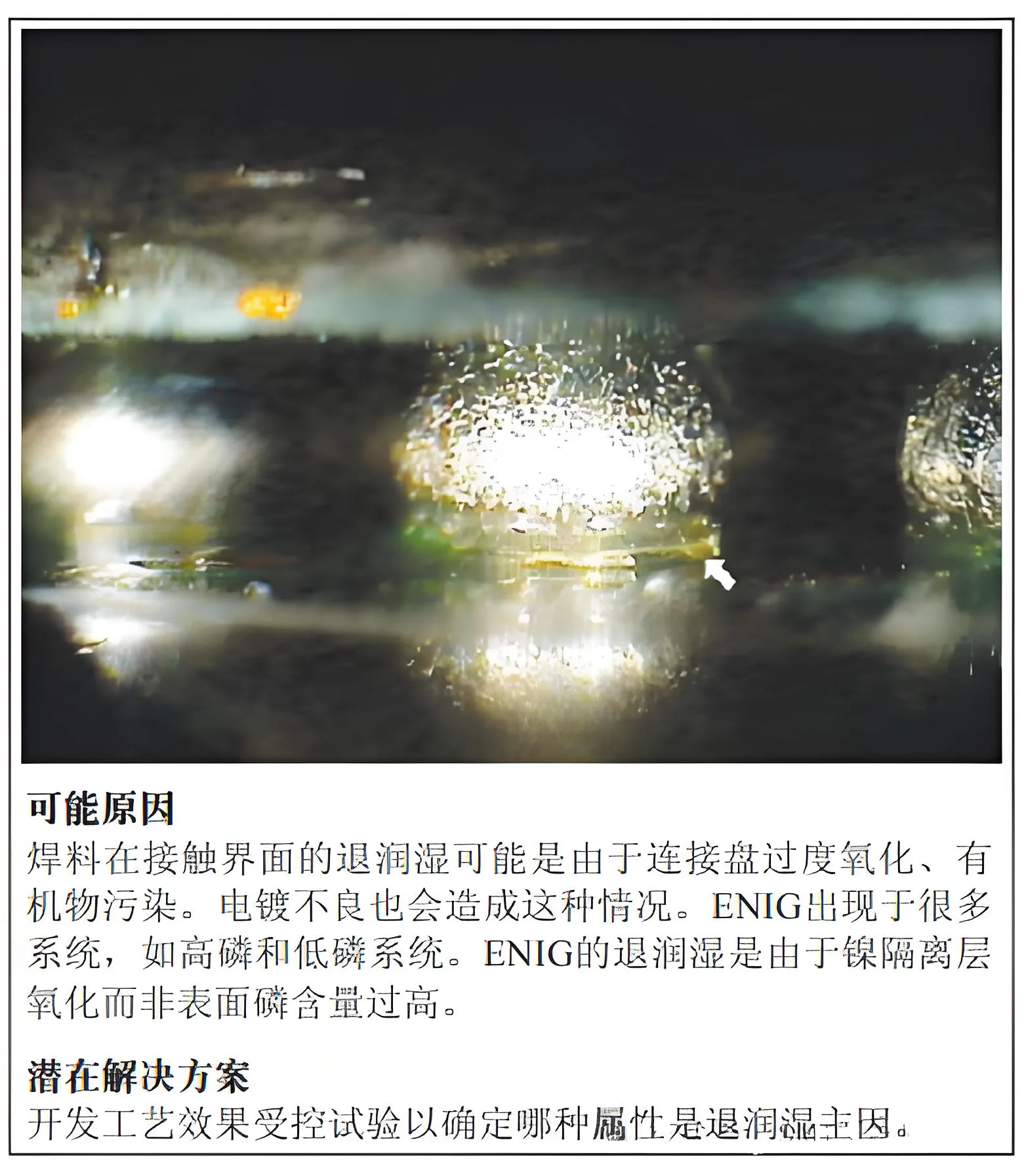

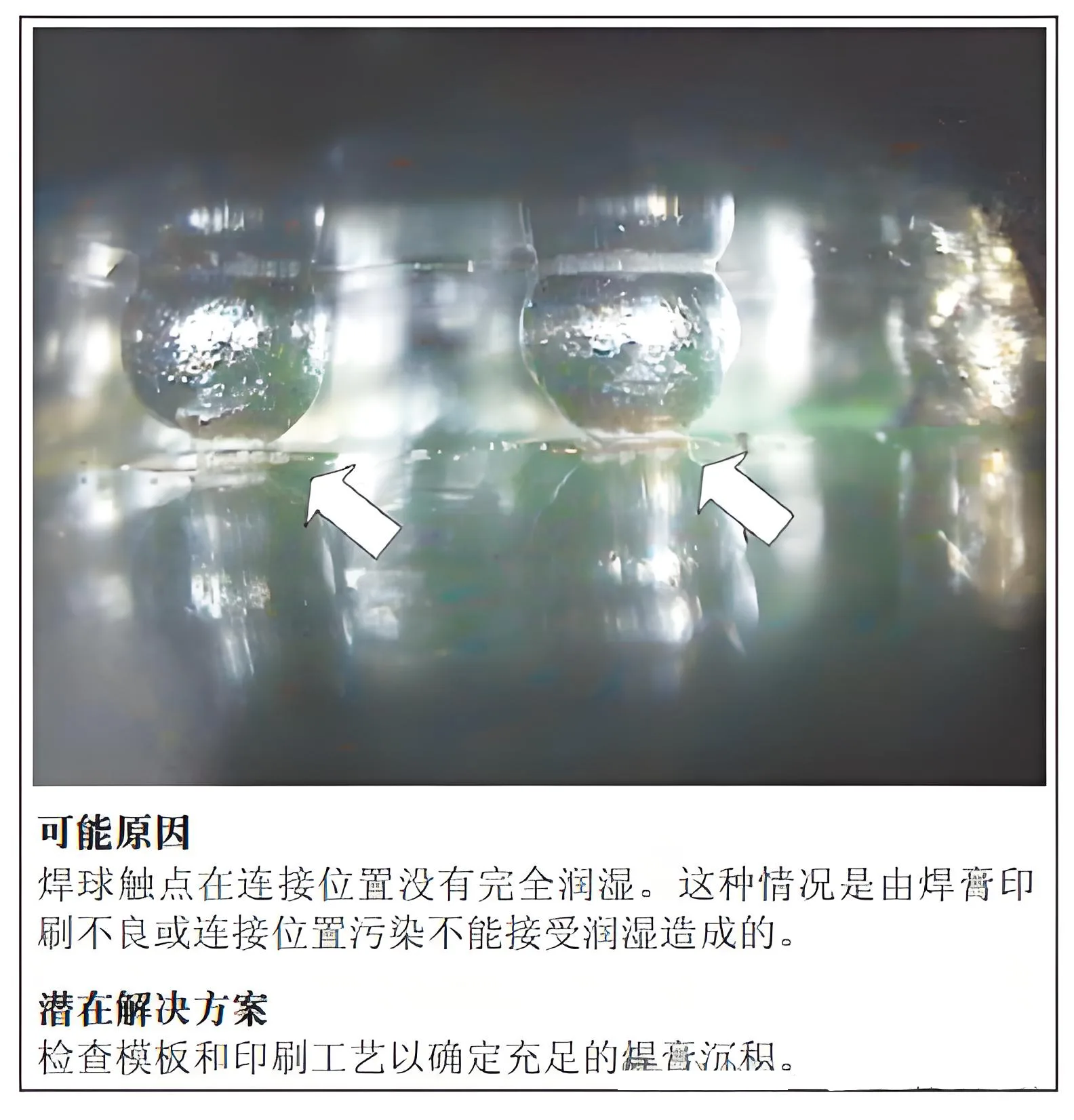

4.3 Sinais de molhabilidade

Razões e soluções para circuitos abertos de juntas de solda causados por desumidificação

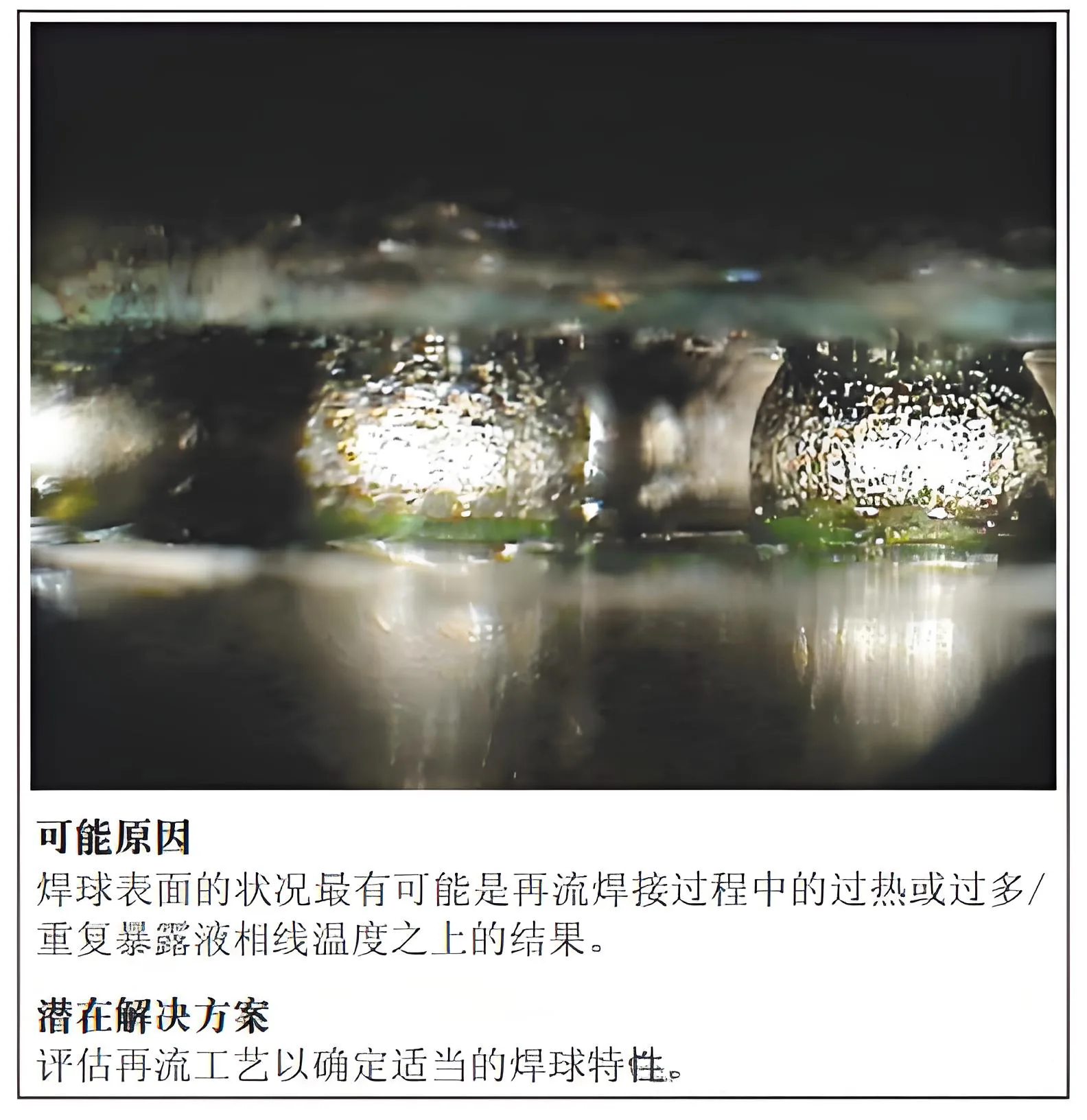

4.4 Condições detectadas

A causa e solução de defeitos nas juntas de solda causados por manchas de esferas de solda

4.5 Avaliação de esfera de solda de estanho/chumbo

Razões e soluções para defeitos nas juntas de solda causados por bolas de solda de estanho/chumbo

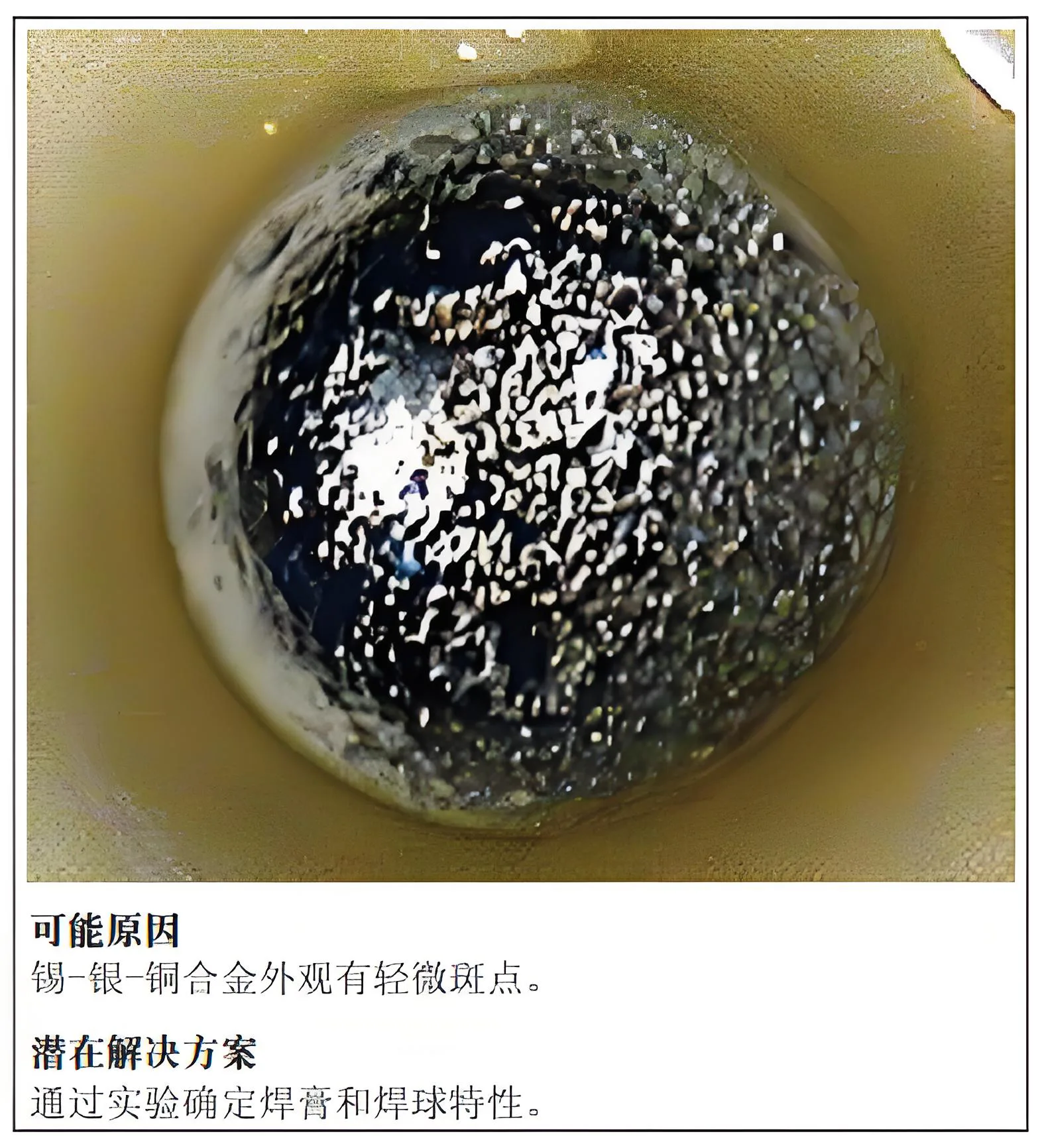

4.6 Liga SAC

As razões e soluções para defeitos nas juntas de solda causados pela liga SAC

4.7 Juntas de solda fria

Pontos de solda fria causados por solda fria e suas soluções

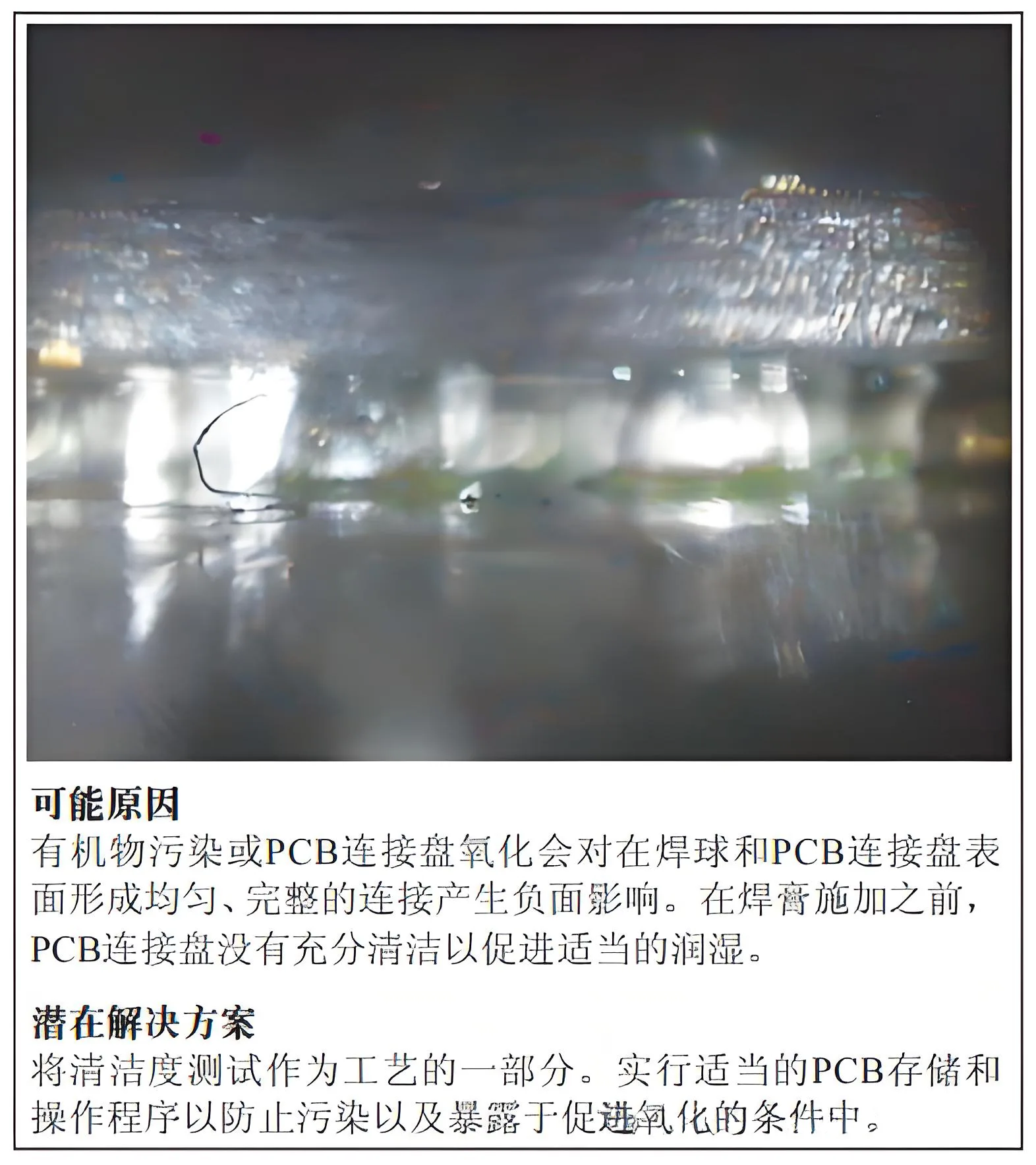

4.8 Juntas incompletas causadas por contaminação de almofadas

Causas e soluções para conexões incompletas devido à contaminação do disco de conexão

4.9 Contaminação causada por esferas de solda deformadas

A causa e solução de defeitos nas juntas de solda devido à contaminação por esferas de solda deformadas

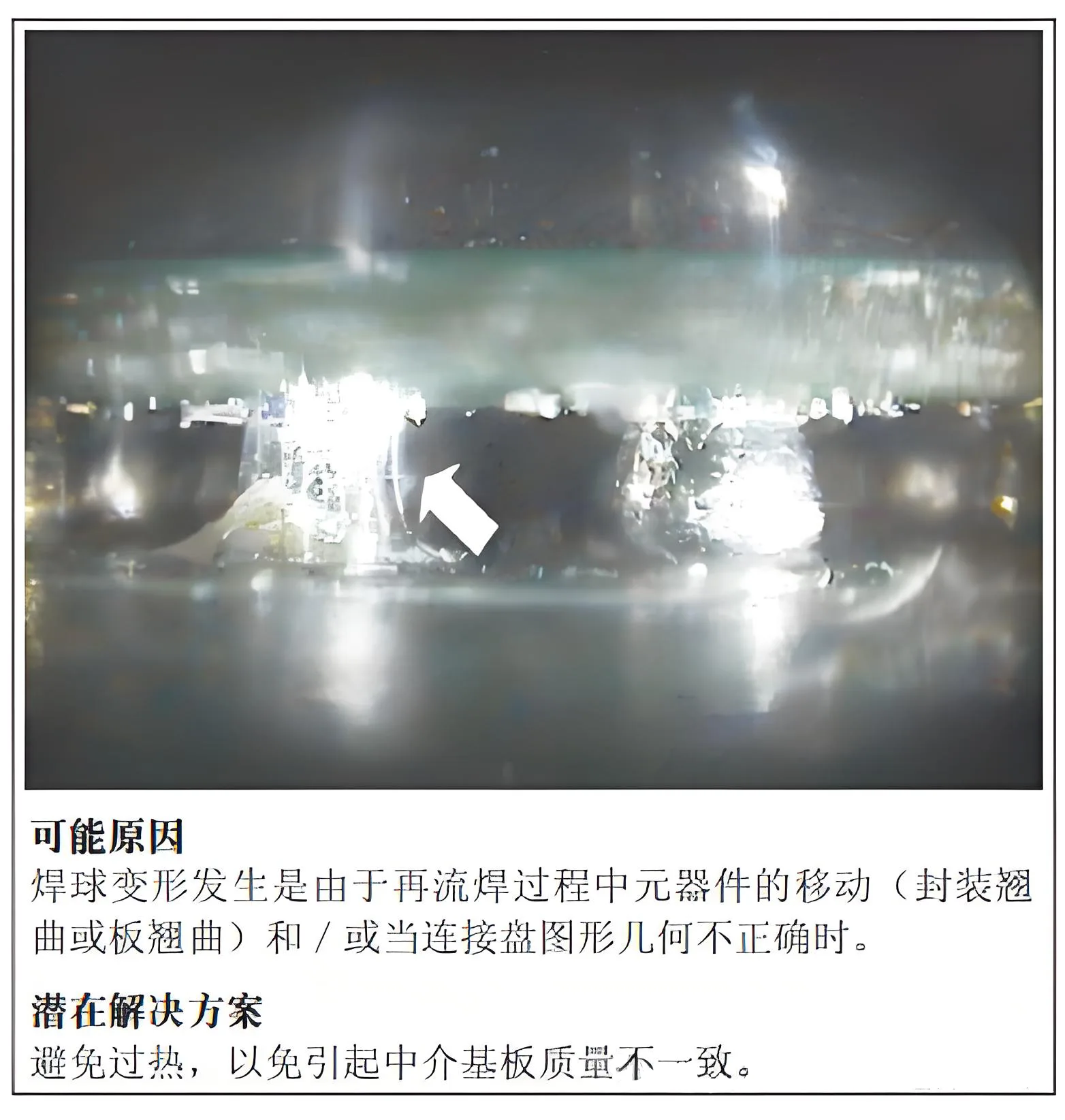

4.10 Bolas de solda deformadas

Causas e soluções para defeitos nas juntas de solda causados por esferas de solda deformadas

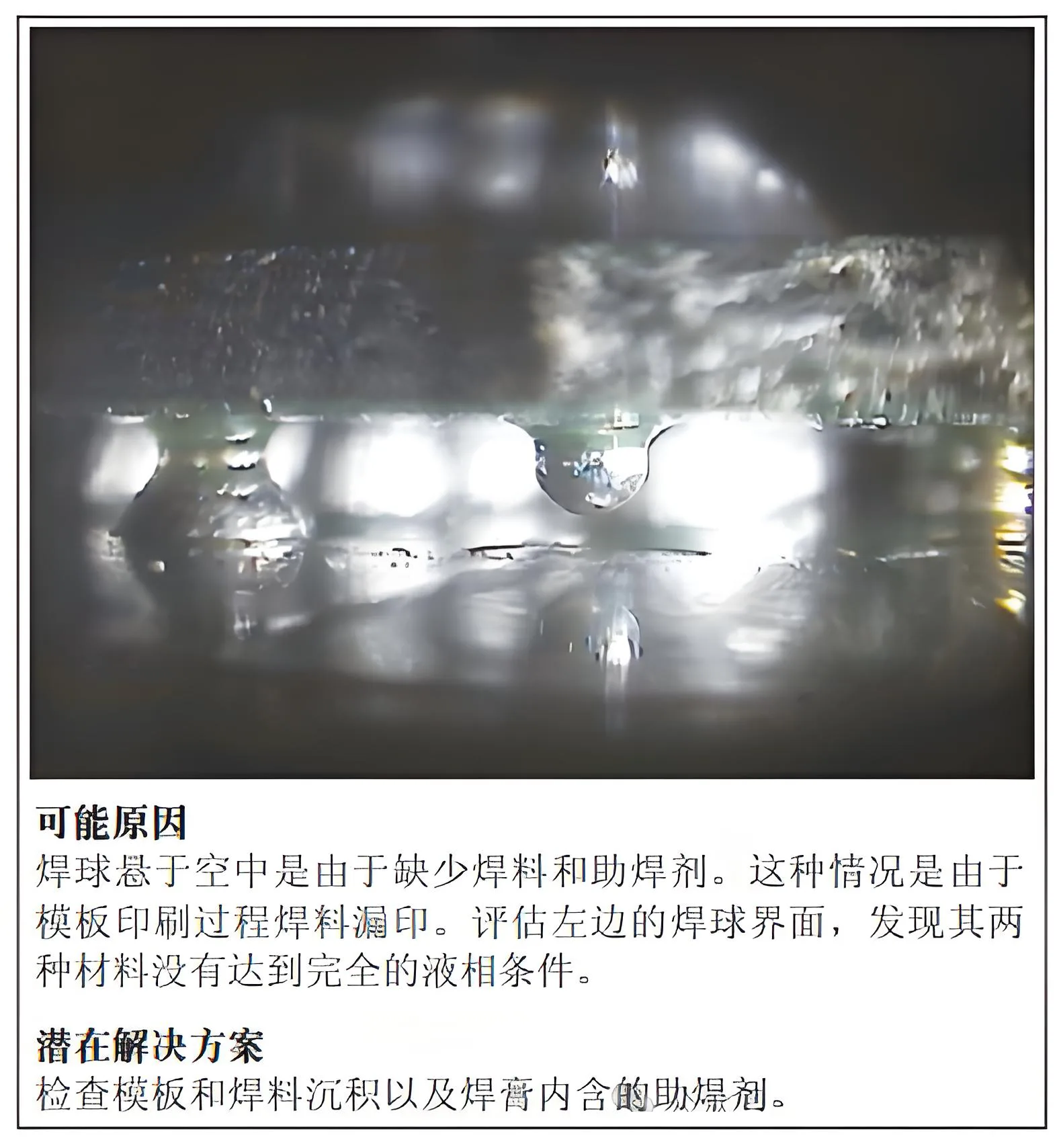

4.11 Solda e Fluxo Insuficientes para Formação de Juntas Adequadas

As causas e soluções para defeitos nas juntas de solda causados por solda e fluxo insuficientes

4.12 Área de contato reduzida dos terminais

Razões para defeitos nas juntas de solda causados pela redução da área de contato do terminal e soluções

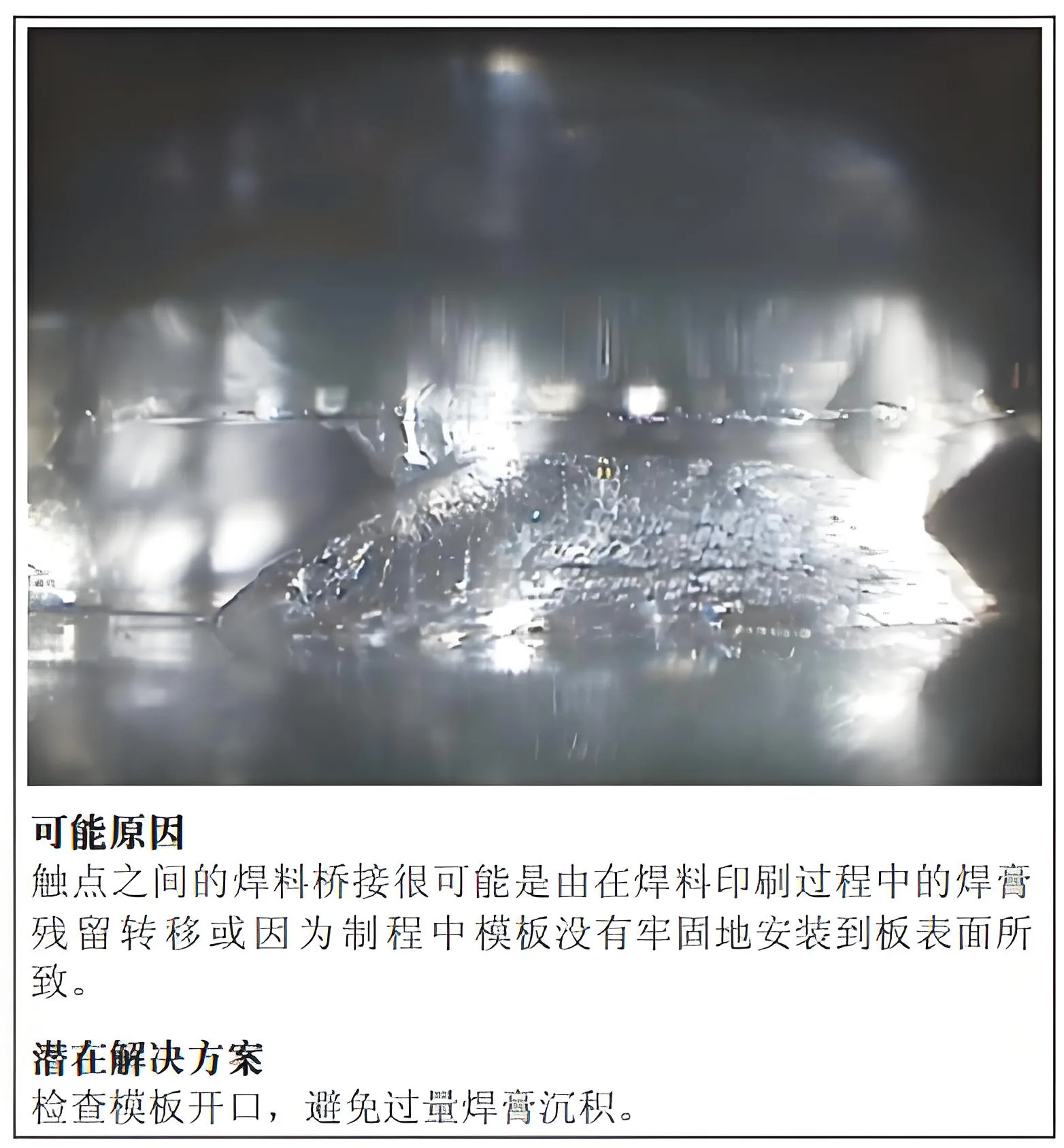

4.13 Pontes de solda

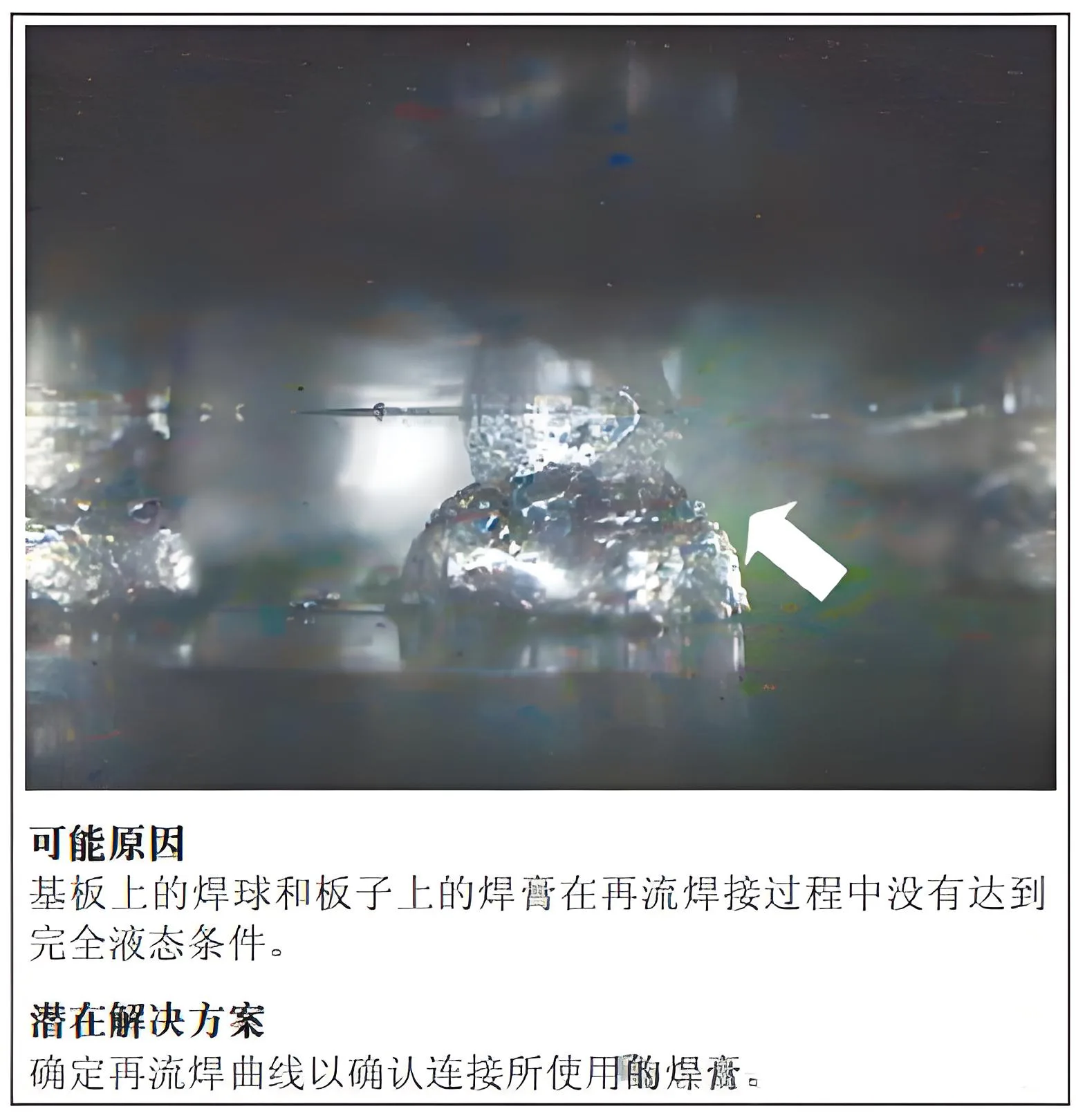

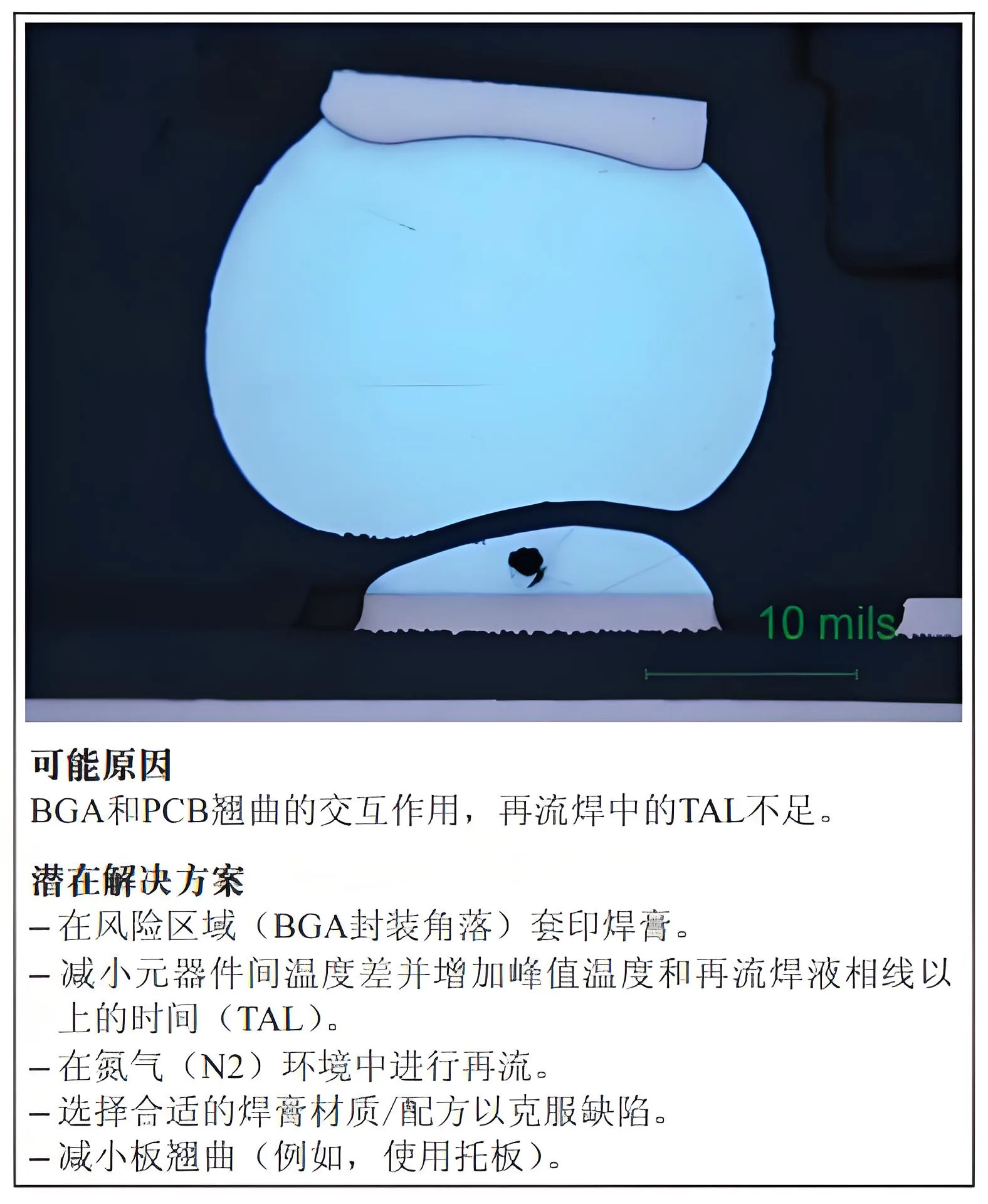

4.14 Refluxo de solda incompleto

Razões e soluções para defeitos nas juntas de solda causados por refluxo de solda

4.15 Juntas de solda seca

As causas e soluções de defeitos nas juntas de solda causados por solda vazia

4.16 Circuitos abertos de juntas de solda não umectantes

Causas e soluções para defeitos nas juntas de solda devido a circuitos abertos não umectantes

4.17 Juntas de solda com efeito travesseiro (Saltar)

A razão para a formação de juntas de solda com efeito travesseiro e sua solução

LOGOTIPO UGPCB

LOGOTIPO UGPCB