O controle industrial refere-se ao controle de automação industrial, que é conseguido principalmente através da combinação de eletrônica, máquinas e software. Isso é controle industrial, ou controle de automação de fábrica. Refere-se principalmente ao uso de tecnologia de computador, tecnologia microeletrônica, e meios elétricos para tornar o processo de produção e fabricação da fábrica mais automatizado, eficiente, preciso, controlável e visual.

O papel do controle industrial

O surgimento e a promoção da tecnologia de controle industrial trouxeram a terceira revolução industrial, que aumentou a velocidade de produção e a eficiência das fábricas em mais de 300%. No início da década de 1980, com a brisa primaveril da reforma e da abertura, tecnologia estrangeira avançada de controle industrial entrou na China continental, e produtos de controle industrial amplamente utilizados incluem “Plc, inversor, servo motor, computador de controle industrial” e assim por diante. Estes produtos e tecnologias promoveram fortemente o processo de automação da indústria transformadora da China e fizeram grandes contribuições para a modernização da China..

As principais áreas centrais do controle industrial têm vantagens insubstituíveis em grandes usinas de energia, aeroespacial, construção de barragens, aquecimento com controle de temperatura industrial, cerâmica, etc..

Por exemplo, o monitoramento em tempo real das redes elétricas requer a coleta de uma grande quantidade de valores de dados e processamento abrangente. A intervenção da tecnologia de controle industrial proporciona comodidade para o processamento de uma grande quantidade de informações.

O surgimento do controle industrial melhorou a segurança e a precisão das indústrias de manufatura e construção, e resolveu as necessidades industriais originais, como temperatura, pressão, fluxo de gás, e fluxo de líquido. O trabalho que originalmente exigia semiautomação e trabalho manual evoluiu para automação, incluindo interruptores de ar comuns, transmissores de pressão, medidores de vazão, etc..

Princípio de funcionamento do controle industrial: Por exemplo, o controle de potência do interruptor de ar, quando a potência do aparelho elétrico é muito grande, o princípio mecânico interno começa a operar, e o switch desconecta automaticamente, garantindo assim a segurança do uso de eletricidade na indústria ou edifícios, e encontrar com precisão a origem do curto-circuito.

Computador de controle industrial

Computador de controle industrial é um termo geral para ferramentas que utilizam estrutura de barramento para detectar e controlar o processo de produção e seus equipamentos eletromecânicos e equipamentos de processo. Possui atributos e características importantes do computador, como: CPU do computador, disco rígido, memória, periféricos e interfaces, sistema operacional em tempo real, rede de controle e protocolo, poder de computação, interface amigável homem-computador, etc.. Os principais componentes dos computadores industriais são cinco categorias: IPC (Computador industrial de barramento de PC), Plc (sistema de controle programável), DCS (sistema de controle distribuído), FCS (sistema de barramento de campo) e CNC (sistema de controle numérico).

Desenvolvimento

O controle industrial sempre foi um gargalo que restringe a indústria de equipamentos do meu país e até mesmo a atualização de produtos. A fabricação de equipamentos é o núcleo e a base da indústria, que determina o nível industrial e o nível tecnológico de um país, e também determina a sua posição na divisão global do trabalho.

Para hosts industriais, como máquinas-ferramentas, como fabricantes nacionais, Siemens ou Mitsubishi são necessárias para fornecer soluções gerais de controle de movimento. Produtos principais de controle de movimento, como motores lineares, Servomotores e sistemas CA são componentes essenciais ou soluções de aplicação para controle de movimento de precisão fornecidos por empresas multinacionais estrangeiras como um todo. Dos produtos às tecnologias, eles são projetados por empresas estrangeiras. Os fabricantes nacionais envolvidos na fabricação de máquinas-ferramenta entendem o papel desses componentes-chave do ponto de vista da aplicação e como usá-los mais, e finalmente integrá-los em um conjunto de equipamentos mecânicos. Esta é a lacuna na indústria manufatureira e a direção para recuperar o atraso.

Chassi todo em aço

O chassi IPC totalmente em aço foi projetado de acordo com os padrões, resistente ao impacto, vibração, e interferência eletromagnética, e um backplane passivo compatível com PC-bus pode ser instalado dentro.

Painel traseiro passivo

Os slots do backplane passivo são compostos por slots de expansão de barramento. O slot de expansão do barramento pode ser composto por vários slots de acordo com a aplicação real do usuário, que é usado para expandir o barramento ISA, Barramento PCI, Barramento PCI-E, e barramento PCIMG. Existem requisitos para combinação e correspondência para diversas versões de barramento. Por exemplo, o barramento da versão PCIMG1.3 não fornece suporte ao barramento ISA. A placa de circuito tem uma estrutura de quatro camadas, com as duas camadas do meio sendo a camada de solo e a camada de energia. Esta estrutura pode enfraquecer os sinais lógicos na placa de circuito. Interferência mútua e menor impedância da fonte. O backplane pode ser conectado a várias placas, incluindo placas de CPU, cartões de exibição, cartões de controle, Cartões de E/S, etc..

Fonte de alimentação industrial

Nos primeiros dias, computadores industriais baseados em processadores Intel Pentium usavam principalmente fontes de alimentação comutadas AT, e como PCs, eles usaram principalmente fontes de alimentação ATX, com um tempo médio de operação sem problemas de 250,000 horas.

Processador CPU

Existem muitos tipos de placas de CPU de computador industrial, que podem ser divididos em cartões longos e cartões de meio comprimento de acordo com o tamanho. A maioria deles usa processadores de sistema desktop, such as 386\486\586\PIII in the early days, e agora o mainstream é P4, Core e outros processadores, e os usuários da placa-mãe podem escolher livremente de acordo com suas necessidades. Suas principais características são: temperatura operacional 0-60 ℃; com hardware “cão de guarda” temporizador; algumas placas de CPU que requerem baixo consumo de energia também usam CPUs de série incorporadas.

Outros acessórios

Outros acessórios de computadores industriais são basicamente compatíveis com PCs, principalmente incluindo CPU, memória, placa gráfica, disco rígido, unidade de disquete, teclado, rato, unidade óptica, monitor, etc.. O comprimento padrão do chassi do computador industrial é 19 polegadas e a altura é 4U.

Campos aplicáveis

O IPC tem sido amplamente utilizado em todos os aspectos da indústria e da vida das pessoas. Por exemplo: locais de controle, sistemas de pedágio para controle de estradas e pontes, Equipamento médico, monitoramento ambiental, garantia de comunicação, sistemas inteligentes de controle de tráfego, monitoramento e segurança predial, centrais de atendimento de voz, máquinas de fila, Caixas registradoras de balcão POS, Máquinas-ferramentas CNC, dispensadores de combustível, processamento de informações financeiras, coleta e processamento de dados petroquímicos, exploração geofísica, operações portáteis de campo, proteção ambiental, indústria militar, eletricidade, ferrovias, rodovias, aeroespacial, metrôs, edifícios inteligentes, publicidade externa, etc..

Características

Em termos leigos, computadores industriais são computadores projetados especificamente para instalações industriais, e locais industriais geralmente apresentam fortes vibrações, muita poeira, e grande interferência de campo eletromagnético. Geralmente, fábricas estão em operação contínua, aquilo é, geralmente não há descanso por um ano. Portanto, em comparação com computadores comuns, computadores industriais devem ter as seguintes características:

① O chassi adota estrutura de aço, que tem alto anti-magnético, à prova de poeira e resistência ao impacto.

② Existe um backplane dedicado no chassi, e há slots PCI e ISA no backplane.

③ Existe uma fonte de alimentação dedicada no chassi, e a fonte de alimentação tem forte capacidade anti-interferência.

④ É necessário ter a capacidade de trabalhar continuamente por um longo tempo.

⑤ Geralmente, é usado um chassi padrão fácil de instalar (4O chassi padrão U é mais comum) Observação: Exceto pelas características acima, o resto é basicamente o mesmo. Além disso, devido às características profissionais acima, o preço dos computadores industriais do mesmo nível é mais caro do que os computadores comuns, mas geralmente a diferença não é grande.

Desvantagens dos computadores industriais Embora os computadores industriais tenham vantagens únicas em comparação com os computadores comerciais comuns, suas desvantagens também são capacidades de processamento de dados muito óbvias e deficientes, do seguinte modo:

① A capacidade do disco rígido é pequena;

② Baixa segurança de dados;

③ Pequena seletividade de armazenamento.

④ Preço alto.

Controlador Programável

Introdução detalhada

O nome em inglês do controlador lógico programável é Programmable LogIC Controller, que foi chamado de PC nas décadas de 1970 e 1980. Desde o desenvolvimento dos computadores pessoais na década de 1990, também foi referido como PLC; e o conceito de programação programável cobre muito escopo, então a empresa americana AB nomeou pela primeira vez o controlador programável como controlador lógico programável (CLP-CLP). (Controlador lógico programável), por conveniência, PLC ainda é conhecido como controlador programável. Algumas pessoas chamam o sistema composto por controladores programáveis de sistema de controle programável PCS, enfatizando que o fabricante do controlador programável fornece às pessoas um sistema completo.

Perspectivas de mercado

A história do desenvolvimento do PLC

Em 1968, General Motors propôs substituir o dispositivo de controle do relé. No ano seguinte, A American Digital Corporation desenvolveu a primeira geração de controladores programáveis para atender aos requisitos das linhas de montagem da General Motors. Com o desenvolvimento da tecnologia de circuitos integrados e da tecnologia informática, a quinta geração de produtos PLC apareceu.

Nas indústrias manufatureiras caracterizadas por mudanças nas formas geométricas e nas propriedades mecânicas e nas indústrias de processo caracterizadas por mudanças físicas e químicas que transformam matérias-primas em produtos, além do controle de feedback baseado em quantidades contínuas, especialmente na fabricação, há também controle sequencial de malha aberta baseado em um grande número de switches, que executa ações sequenciais de acordo com condições lógicas; Além disso, há controle de ações de proteção de intertravamento que não estão relacionadas à sequência e ao tempo de acordo com relacionamentos lógicos; bem como um grande número de aquisição e monitoramento de dados de quantidades discretas com base em quantidades de estado, como quantidades de comutação, quantidades de pulso, tempo, contadores, e alarmes de excesso de limite de quantidade analógica. Devido a esses requisitos de controle e monitoramento, O PLC se desenvolveu em um produto que substitui circuitos de relés e realiza controle sequencial. Em muitos anos de prática de produção, Plc, DCS, e o IPC formaram gradualmente uma situação de três pernas, conforme mostrado na tabela 1, e outros reguladores inteligentes de circuito único ocuparam uma certa quota de mercado.

A década de 1980 até meados da década de 1990 foi o período de crescimento mais rápido para PLC, com uma taxa de crescimento anual de 30-40%. Devido à melhoria das capacidades de simulação de processamento de contato da máquina PLC e funções de rede, espremeu uma parte do mercado DCS (controle de processo) e indústrias gradualmente monopolizadas, como a de tratamento de esgoto. No entanto, devido ao surgimento do PC industrial (IPC), especialmente o desenvolvimento da tecnologia fieldbus, IPC e FCS também espremeram parte do mercado de PLC, então a taxa de crescimento do PLC geralmente desacelerou. Existem mais de 200 fabricantes do mundo que produzem mais de 300 variedades de produtos PLC, usado principalmente em automóveis (23%), processamento de alimentos (16.4%), químico/farmacêutico (14.6%), metal/mineração (11.5%), celulose/papel (11.3%) %) e outras indústrias.

Situação do mercado PLC

Existem cerca de 30 fabricantes nacionais de PLC, mas ainda não formaram capacidade de produção em larga escala e produtos de marcas famosas. Alguns produtos são produzidos por imitação, montagem de materiais recebidos ou “OEM”. Portanto, pode-se dizer que o PLC ainda não formou uma indústria manufatureira no meu país. Como um produto que em princípio não apresenta nenhuma dificuldade técnica de ponta, tecnologia e processo, contanto que trabalhemos duro, podemos formar uma indústria manufatureira.

Em termos de aplicação PLC, meu país é muito ativo. Sobre 100,000 conjuntos de novos produtos PLC são investidos a cada ano, com um volume anual de vendas de 3 trilhão de yuans, e a indústria de aplicações também é muito ampla. No entanto, em comparação com outros países, é necessário mais investimento na aplicação de processamento mecânico e linhas de produção.

PLC tem um enorme potencial de mercado, não só no meu país, mas mesmo no Japão industrialmente desenvolvido, pesquisas mostram que a proporção de produtos mecatrônicos que suportam PLC atingiu 42%, dos quais 24% são controlados por relés e contatores. Portanto, ainda há muitas ocasiões em que o PLC precisa ser aplicado, especialmente no meu país.

Na perspectiva da inovação tecnológica, as grandes e médias empresas do meu país devem desenvolver vigorosamente o CIMS (sistema de fabricação integrado por computador) e formar um sistema de fabricação flexível FMS em fábricas de máquinas. PLC é a base, então o mercado de PLC é vasto.

PLC tem as vantagens de estabilidade e confiabilidade, preço baixo, funções completas, aplicação flexível e conveniente, e operação e manutenção convenientes. Esta é a razão fundamental pela qual pode ocupar o mercado por muito tempo. A seguir nos concentraremos em diversas questões e estudaremos sua tendência de desenvolvimento.

Hardware

Classificação do PLC

PLC formado micro, pequeno, médio, PLC grande e gigante na década de 1990. De acordo com o número de pontos de E/S, pode ser dividido em:

euMicro PLC: 32 E/S.

l PLC pequeno: 256 E/S.

l PLC médio: 1024 E/S.

eu Grande PLC: 4096 E/S.

l PLC gigante: 8195 E/S.

Grandes sistemas que suportam 300 laços e 65,000 Os pontos de E/S em uma única máquina correspondem a CLPs de tamanho médio e superiores, todos eles usam CPUs de 16 a 32 bits. Micro e pequenos CLPs inicialmente usavam CPUs de 8 bits. De acordo com os requisitos de comunicação, alguns também usam CPUs de 16 bits. CPUs de bits ~ 32 bits. Já as vendas de CLPs com pontos de E/S abaixo 64 conta de pontos 47% do total de vendas de PLC, e aqueles com 64 para 256 conta de pontos 31%, que juntos respondem 78% do total de vendas de PLC, mais pesquisas devem ser feitas em micro e pequenos PLCs.

Hardware CLP

O hardware do próprio controlador PLC adota uma estrutura de blocos de construção, e as estruturas de produtos de vários fabricantes são semelhantes. Veja o Omron C200HE do Japão como exemplo. É uma estrutura de quadro de modelo de ônibus. O modelo de CPU é instalado no quadro básico (Placa-mãe CPU), e o modelo de E/S é instalado em outros slots. Se houver muitos modelos de E/S, a placa-mãe da CPU pode ser conectada à placa-mãe de expansão de E/S através da linha de expansão de E/S, e o modelo de E/S está instalado nele. Outro método é equipá-lo com uma estação escrava de E/S remota, etc.. Tudo isso mostra que os fabricantes de PLC desenvolvem todos os componentes de hardware para os usuários, tornando conveniente para os usuários escolher e configurar PLCs de diferentes tamanhos. Além disso, a abertura desta configuração de hardware oferece enormes benefícios para os fabricantes, distribuidores (agentes) e integradores de sistemas. Traz muita comodidade para os usuários finais e também traz grande comodidade para a cadeia de suprimentos de marketing. Esta é uma boa experiência de sucesso.

Além dos modelos gerais DI/DO e AD/DA, os modelos de E/S no PLC também desenvolveram uma série de modelos de E/S com funções especiais, que abriram caminho para a aplicação do PLC em diversos setores, como modelos de código de barras ASCII/BASIC para identificação, Modelos PID para controle de feedback, modelos de contagem de alta velocidade para controle e processamento de operação, modelos de controle de posição de eixo único, modelos de controle de posição de eixo duplo, modelos de posicionador de came, modelos de interface de identificação por radiofrequência, etc., que será muito desenvolvido no futuro. Além disso, os componentes relacionados à entrada e à saída, isolamento elétrico de entrada e saída, e o isolamento do solo sob forte interferência será mais perfeito.

A CPU no PLC coopera com a memória para completar a função de controle. É diferente do sistema DCS que processa parâmetros como temperatura, pressão e fluxo. Adota um ciclo de varredura de patrulha mais rápido, geralmente 0,1 ~ 0,2s, e o ciclo de digitalização mais rápido é inferior a 50ms. É um sistema de controle de amostragem digital.

Programas CLP

Para completar a estratégia de controle, para substituir o relé, para que o usuário possa completar o diagrama ladder do sistema de controle semelhante ao circuito do relé, há um conjunto de blocos funcionais de algoritmo de controle (ou sub-rotinas), chamados sistemas de instrução. Compilado na memória ROM. Os usuários podem chamá-lo ao compilar o aplicativo. O sistema de instrução pode ser dividido aproximadamente em duas categorias, nomeadamente instruções básicas e instruções estendidas. O sistema geral de instruções do PLC inclui: instruções básicas, instruções do temporizador/contador, instruções de mudança, instruções de transferência, instruções de comparação, instruções de conversão, Instruções de operação do BCD, instruções de operação binária, instruções de incremento/decremento, instruções de operação lógica, instruções de operação especiais, etc.. A maioria dessas instruções é semelhante à linguagem assembly. Além disso, O PLC também melhorou recursos internos suficientes, como temporizadores, contadores, relés internos, registros e áreas de armazenamento, o que traz grande comodidade à programação.

Linguagem de programação

IEC61131-3

Devido às diferenças nos sistemas de instrução dos fabricantes de PLC’ produtos e os diferentes requisitos dos usuários para métodos de programação, A IEC formulou o padrão de linguagem de programação baseado em Windows IEC61131-3 (IEC promulgou a norma internacional IEC1131 1993 para controladores programáveis em 2007), que estipula cinco linguagens de programação: lista de instruções (IL), diagrama de escada (LD), gráfico de função sequencial (SFC), diagrama de blocos funcionais (DCT) e texto estruturado (ST). Isso inclui programação textual (IL, ST) e programação gráfica (LD, DCT), e SFC podem ser usados para ambos os tipos de linguagens de programação.

Comitê Técnico IEC (TC65) veio para se desenvolver

Projeto IEC61499 para expandir IEC61131-3,

Este é um padrão para arquitetura de sistema modular distribuído interconectado por rede de comunicação, e melhorará IEC61131-3. Este é um documento de padronização de alto nível para a abertura de equipamentos de controle lógico programável baseados em tecnologia digital., e é uma tendência importante no desenvolvimento do PLC.

Tendência de desenvolvimento

Um ou vários PLCs e PCs estão conectados ao sistema, e o PC desempenha o papel de programador original e estação de operação de interface homem-máquina. Esta é uma nova tendência na década de 1990, que traz oportunidades de negócios para integração de sistemas. Ao mesmo tempo, software de programação e software de interface homem-máquina (software de monitoramento ou software de configuração) e interface de software (ou software de driver) também são desenvolvidos.

Os fabricantes de PLC adicionam gradualmente várias interfaces de comunicação com base no fornecimento da interface RS232/422/485 da camada física no modelo original da CPU para fornecer uma rede de comunicação completa. Devido ao rápido desenvolvimento da tecnologia de comunicação de dados, os usuários têm fortes requisitos de abertura, e a tecnologia fieldbus e a tecnologia Ethernet também estão se desenvolvendo de forma síncrona, então a abertura do sistema PCS composto por PLC é ligeiramente melhor que o DCS. Rockwell AB formou um sistema de estrutura multicamadas, ou seja, Ether Net, Rede de controle, Device Net e Asi e outros fieldbuses (a rede DH+ original também é compatível). Além da rede de comunicação Profibus-DP e da rede Profibus-FMS, A Siemens também propôs a rede de roteamento S7, que é uma estrutura de duas camadas de Profibus-DP e Industrial Enternet. A rede ainda está em desenvolvimento, e o país deve investir ativamente nisso.

Em 2001, a indústria de máquinas do meu país tornou-se um novo destaque do desenvolvimento industrial. O valor total da produção aumentou em 17.15% em relação ao ano anterior. A produção automobilística está entre as dez melhores do mundo, e a produção de máquinas-ferramenta ficou em quinto lugar no mundo. O lucro da indústria de máquinas aumentou em 33.35%, representando mais de 60% do novo lucro de toda a indústria. As exportações também apresentaram um crescimento encorajador. A indústria de máquinas propôs implementar redes. Por esta, Os profissionais de PLC devem ter uma compreensão clara, preste especialmente atenção à abertura da rede, a relação desempenho-preço da rede, a confiabilidade, segurança e avanço da rede. .

A conexão ascendente da rede é um problema da Internet, e a conexão descendente é um problema de fieldbus. Além disso, se a rede existente pode adotar a Ethernet “rede eletrônica até o fim” método, a rede adota o método cliente/servidor, o método navegador/servidor, o método produtor/consumidor, e o software de interface adota o método OPC. Esses problemas precisam ser resolvidos e implementados posteriormente. O PLC está conectado ao centro de controle de motor inteligente do MCC, Equipamento de controle numérico NC/CNC para máquinas-ferramentas CNC e outros sistemas de controle de operação, equipamento de controle eletrônico, conversores de frequência, partidas suaves, etc.. para formar um sistema; O PLC deve cooperar com o DCS como uma estação de E/S remota do DCS, etc.; PLC deve funcionar com IPC. Além de usar computadores industriais como interfaces homem-máquina, também é viável usar os componentes de E/S do software PLC; Além disso, a relação entre PLC e sistemas de segurança de desligamento de emergência (ESD, Sistemas de desligamento de emergência), armazéns estereoscópicos, robôs, CAD/CAM, etc.. também deve ser bem manuseado. Resumidamente, O PLC deve ser compatível com várias novas tecnologias para tornar o PLC um verdadeiro “computador”.

PLC tem uma ampla gama de aplicações, e ainda há muitas áreas a serem exploradas, como certificação de veículos em trânsito aduaneiro (Shenzhen Yantian), venda de drogas no meu país (muitas lojas de medicina chinesa), etc.. Além disso, O PLC também pode ser usado em sistemas de eventos discretos, como o fluxo de tráfego da rede rodoviária (contagem de veículos, contagem de passageiros, medição do tempo de permanência), sistemas logísticos, sistemas de fabricação flexíveis (sistemas de produção ágeis) e todos os sistemas de serviço de acompanhamento não padronizados. , e então modelar e tomar contramedidas e otimização. O futuro do PLC é brilhante, e todos os argumentos pessimistas são insustentáveis. Quanto ao progresso tecnológico, levará algum tempo para que o PLC se funda com outras tecnologias e desapareça!

Inteligência

Visão geral

É sabido que desde a década de 1960, Os países ocidentais confiaram no progresso tecnológico (Ou seja,, novo equipamento, novas tecnologias, e aplicativos de computador) para transformar indústrias tradicionais, levando a um rápido desenvolvimento industrial. A maior mudança no mundo no final do século 20 foi a formação do mercado global. O mercado global levou a uma concorrência feroz sem precedentes, levando as empresas a acelerar o tempo de lançamento de novos produtos no mercado, melhorar a qualidade, reduzir custos, e melhorar os sistemas de serviço. Este é o T.Q.C.S. da empresa.

Embora o sistema de produção integrado por computador (CIMS) combina integração de informações e integração de sistemas, busca um T.Q.C.S mais perfeito, permitindo que as empresas alcancem “entregar as informações certas às pessoas certas, no momento certo e da maneira certa, para que eles possam tomar a decisão certa”, aquilo é, “cinco correto”. No entanto, esta automação requer muito investimento de capital. Este é um alto investimento, alta eficiência, e um modelo de desenvolvimento de alto risco que é difícil de aceitar pela maioria das pequenas e médias empresas. as pequenas e médias empresas e as quase grandes empresas do meu país ainda estão a seguir o caminho da automação industrial de baixo custo

Automação

A automação industrial inclui principalmente três níveis, de baixo para cima, automação básica, automação de processos e automação de gerenciamento, entre os quais o núcleo é a automação básica e a automação de processos.

Em sistemas de automação tradicionais, a parte básica de automação é basicamente monopolizada por PLC e DCS, e a parte de automação de processos e automação de gerenciamento é composta principalmente por vários computadores ou minicomputadores de processo importados. Os altos preços de seu hardware, software de sistema e software de aplicativo mantêm muitas empresas afastadas.

Desde a década de 1990, devido ao desenvolvimento de computadores industriais baseados em PC (chamados de PCs industriais), Sistemas de automação baseados em PC compostos por PCs industriais, Dispositivos de E/S, equipamento de monitoramento, redes de controle, etc.. foram rapidamente popularizados e se tornaram uma forma importante de realizar automação industrial de baixo custo. Quase todos os grandes fornos de aquecimento de grandes empresas, como Chongqing Iron and Steel, desmantelaram o DCS original ou reguladores digitais de circuito único, substituiu-os por computadores industriais para formar sistemas de controle, e adotou algoritmos de controle fuzzy, que obtiveram bons resultados.

Mercado

Como os controladores baseados em PC provaram ser tão confiáveis quanto os CLPs e aceitos pelos operadores e pelo pessoal de manutenção, um fabricante após o outro está adotando soluções de controle baseadas em PC, pelo menos em parte da sua produção. Os sistemas de controle baseados em PC são fáceis de instalar e usar, e possuem funções de diagnóstico avançadas, fornecendo aos integradores de sistemas opções mais flexíveis. A longo prazo, Sistemas de controle baseados em PC têm baixos custos de manutenção.

Como os controladores lógicos programáveis (CLPs) são mais ameaçados pelo controle do PC, Os fornecedores de PLC estão preocupados com o uso de PCs. Na verdade, controladores lógicos programáveis (CLPs) também aderiram ao “aceno” de controle de PC.

Os PCs industriais estão a desenvolver-se extremamente rapidamente no meu país. De uma perspectiva global, computadores industriais incluem principalmente duas categorias: Computadores industriais IPC e computadores industriais PCI compactos e suas variantes, como computadores industriais com barramento AT96. Como a automação básica e a automação de processos possuem altos requisitos para a estabilidade operacional, hot plugging e configuração redundante de computadores industriais, os computadores industriais existentes já não conseguem satisfazer plenamente os requisitos e irão gradualmente retirar-se deste campo. Em vez de, eles serão substituídos por computadores industriais baseados em CompactPCI, enquanto os computadores industriais ocupam a camada de automação de gerenciamento. Em 2001, o estado estabeleceu um grande projeto de automação industrial chamado “Industrialização de Sistemas de Controle Aberto Baseados em Computadores de Controle Industrial”. O objetivo é desenvolver sistemas de controle baseados em PC com direitos de propriedade intelectual independentes, ocupar 30% (50%) da participação no mercado interno e alcançar a industrialização.

Há alguns anos, quando “CLP suave” apareceu, a indústria acreditava que os PCs industriais substituiriam os PLCs. No entanto, os PCs industriais de hoje não substituíram os PLCs por duas razões principais: um é o motivo da integração do sistema; o outro é o motivo do sistema operacional do software Windows NT. Um sistema de controle baseado em PC bem-sucedido deve ter dois pontos: uma é que todo o trabalho deve ser feito por software em uma única plataforma; a outra é fornecer aos clientes tudo o que eles precisam. Pode-se prever que a competição entre PCs industriais e PLCs se concentrará principalmente em aplicações de ponta com dados complexos e alta integração de equipamentos. Os PCs industriais não podem competir com micro PLCs de baixo custo, que são a parte que mais cresce no mercado de PLC. A julgar pela tendência de desenvolvimento, o futuro sistema de controle provavelmente existirá entre PCs industriais e PLCs, e esses sinais de convergência já apareceram.

Como CLPs, o mercado de PCs industriais permaneceu estável nos últimos dois anos. Comparado com CLPs, software para PC industrial é barato. De acordo com Frost & Sullivan, do $700 milhões de dólares no mercado global anual de PCs industriais, sobre $85 milhões são para software de controle e $100 milhão é para sistemas operacionais. Vai dobrar em 2007, e o mercado de PCs industriais tornou-se muito considerável.

Indústria de Controle Industrial

Os produtos e tecnologias da indústria de controle industrial são muito especiais. Ele fornece confiável, integrado, e computadores industriais inteligentes para outras indústrias. Com o contínuo aprofundamento da informatização social, é um produto intermediário. As principais tarefas das principais indústrias dependerão cada vez mais de computadores industriais, e a automação de controle industrial de baixo interesse baseada em IPC está se tornando a tendência dominante, e os fabricantes locais de computadores industriais estão recebendo cada vez mais atenção. Com o rápido desenvolvimento de indústrias como a de energia, metalurgia, petroquímica, proteção ambiental, transporte, e construção, a demanda por informatização de decodificadores domésticos digitais, televisões digitais, caixas eletrônicos de banco, sistemas de pedágio rodoviário, gerenciamento de posto de gasolina, controle de linha de produção de fabricação, financiar, governo, e a defesa nacional aumentou de tempos em tempos, e a demanda por computadores industriais é muito grande. O mercado de informática industrial tem amplas perspectivas. Vamos ver como será o futuro da indústria de computadores industriais.

Desenvolvimento rumo à integralidade

Devido ao desenvolvimento de linhas de comunicação de dados padronizadas e redes de comunicação, vários solteiros (multi) reguladores de loop, CLPs, taxas de controle industrial, NC e outros equipamentos de controle industrial constituem um grande sistema para atender aos requisitos de automação de fábrica e se adaptar à tendência geral de automação industrial. Abertura.

Desenvolvimento em direção à inteligência

Devido ao desenvolvimento de sistemas de banco de dados e funções de raciocínio, especialmente a aplicação de sistemas de base de conhecimento (KBS) e sistemas especialistas (ES), como controle de autoaprendizagem, diagnóstico remoto e auto-otimização, a inteligência artificial será realizada em todos os níveis do DCS. Semelhante ao barramento de campo FF, dispositivos inteligentes baseados em microprocessadores, como E/S inteligente, controle PID inteligente, sensores inteligentes, transmissores, atuadores, interfaces inteligentes homem-máquina e reguladores programáveis surgiram um após o outro.

Direção de operação simples

Para computadores industriais, é melhor ser simples de operar, que também se tornará a futura direção do desenvolvimento. A operação simples pode melhorar a interface homem-máquina, simplificar a programação, use teclas de símbolos no painel de operação, e tentar adotar um método de diálogo para facilitar aos usuários.

Desenvolvimento de instrumentos

Visão geral

Instrumentos de controle industrial concentram-se no desenvolvimento de dispositivos de sistema de controle mestre, instrumentos inteligentes, instrumentos de automação especiais e especiais baseados em tecnologia fieldbus; expandir de forma abrangente as áreas de serviço, promover a digitalização, inteligência e rede de sistemas de instrumentos, completar a transformação de instrumentos de automação de tecnologia analógica para tecnologia digital, e alcançar uma taxa de digitalização de mais de 60% dentro de 5 anos; promover a comercialização de software de automação com direitos autorais independentes.

Instrumentos

Em termos de instrumentos elétricos, foco no desenvolvimento de medidores de energia elétrica de longa vida, medidores eletrônicos de energia elétrica, instrumentos especiais de medição de energia elétrica e sistemas de gerenciamento automático de medição de rede elétrica. Em 2005, a participação no mercado interno de instrumentos elétricos de baixo custo atingiu 95%; por 2010, a participação no mercado interno de instrumentos elétricos de última geração atingirá 80%.

Instrumentos de teste

Instrumentos de testes científicos concentram-se no desenvolvimento de instrumentos de análise de processos, instrumentos de monitoramento ambiental, instrumentos de análise de economia de energia de fornos industriais, bem como balanceamento dinâmico de peças automotivas, instrumentos de teste dinâmico e de teste de desempenho de veículos, instrumentos de medição geodésica, instrumentos eletrônicos de medição de velocidade exigidos pelas indústrias básicas, medição de sistemas de posicionamento global e outras máquinas de teste, instrumentos de laboratório e outros novos produtos. Os produtos são principalmente produtos de gama média de alta tecnologia, contabilidade para 50% para 60% do valor total da produção por 2005.

Instrumentos Ambientais

Instrumentos e medidores ambientais concentram-se no desenvolvimento de instrumentos e medidores de monitoramento ambiental atmosférico e hídrico, sistemas de amostragem e produtos de sistema de controle de automação de monitoramento ambiental. Em 2005, o nível técnico atingiu o nível avançado do final da década de 1990 internacional, e a participação no mercado interno atingiu 50% para 60%. Por 2010, a participação no mercado interno atingirá mais de 70%.

Instrumentos e medidores

Durante o “15o Plano Quinquenal” período e antes 2010, um lote de produtos comercializáveis e eficazes no mercado será desenvolvido o mais rápido possível, com uma parcela variada de 70% para 80% e uma elevada quota de mercado de mais de 60% dos produtos acabados; resolver problemas importantes e desenvolver novos produtos, para que o nível de qualidade do produto tenha atingido o nível internacional no final da década de 1990, e alguns produtos estão próximos do nível avançado de produtos estrangeiros similares.

Instrumentos de medição elétrica

Tecnologia da informação Os instrumentos de medição elétricos desenvolvem principalmente software de instrumentos de medição elétricos, tecnologia inteligente, tecnologia de teste automático tipo barramento, sistema de teste automático integrado, nova tecnologia de medição de componentes e equipamentos de teste, tecnologia de teste on-line, tecnologia de teste de produtos da indústria da informação, tecnologia de medição multimídia, etc.. Equipamento de teste correspondente, tecnologia de monitoramento e gerenciamento de energia, etc..

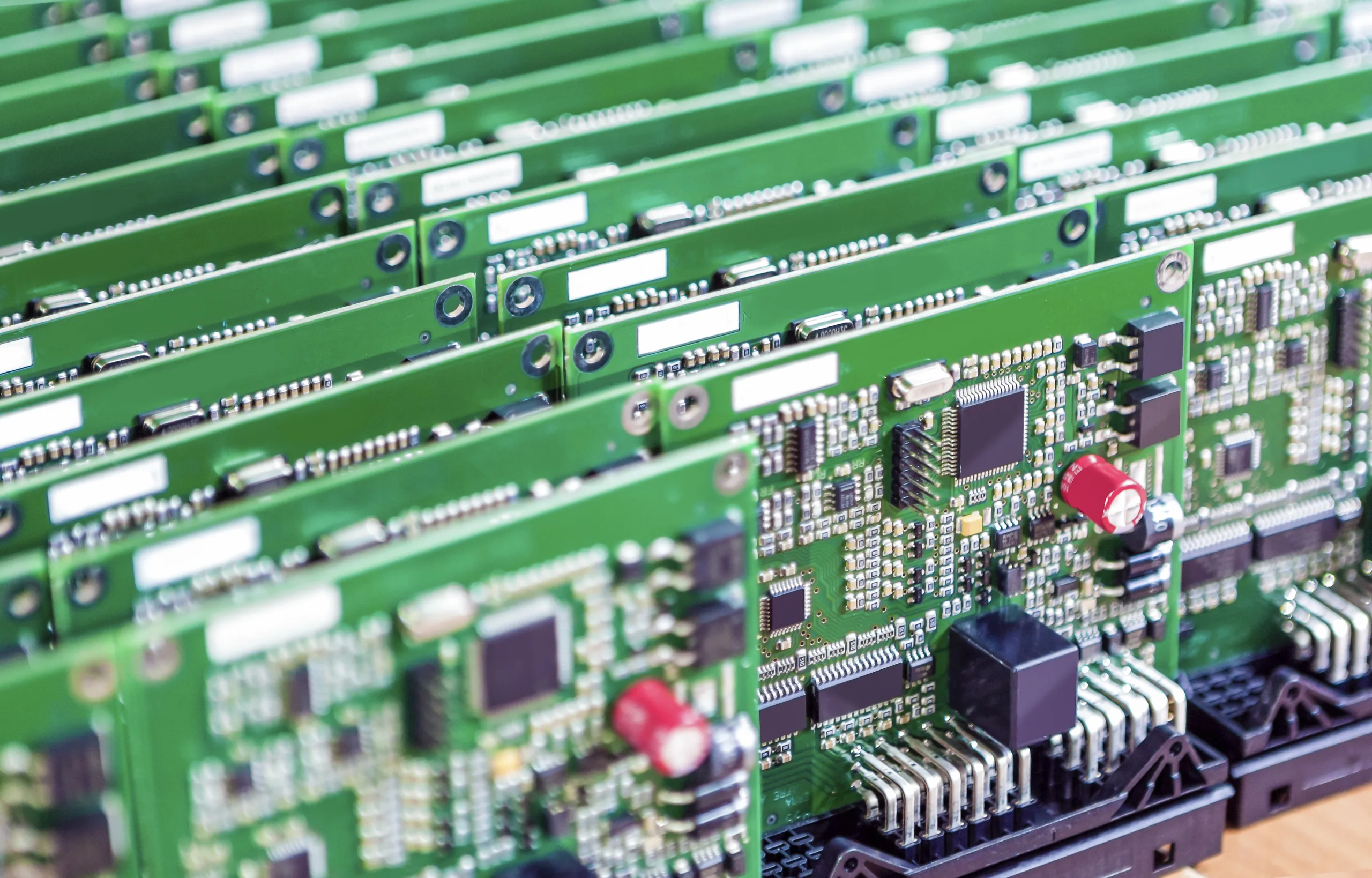

UGPCB apoia negócios de montagem de amostras de PCB de fonte de alimentação industrial. Somos uma fábrica profissional de montagem completa de PCBA. Bem-vindo ao fazer pedidos!

LOGOTIPO UGPCB

LOGOTIPO UGPCB