ในยุคของอุตสาหกรรม 4.0, อุตสาหกรรมการผลิตทั่วโลกยังคงเผชิญกับต้นทุนการสูญเสียคุณภาพสำหรับการบัญชีสำหรับ 15%-20% ของรายได้ (asq 2023 ข้อมูล), กับ พีซีบี ภาคเป็นเหยื่อที่สำคัญ. วิธีการใช้เครื่องมือคุณภาพทางวิทยาศาสตร์และสมเหตุสมผลเพื่อให้ได้คำเตือนล่วงหน้าและควบคุมคุณภาพการเชื่อมโยงอย่างเต็มรูปแบบ การผลิต PCB ได้กลายเป็นกุญแจสำคัญในการสร้างความสามารถในการแข่งขันหลักในอุตสาหกรรมคณะกรรมการวงจร. บทความนี้จะเจาะลึกลงไปในการใช้งานจริงของ UGPCB, ให้การวิเคราะห์เชิงลึกของกฎแอปพลิเคชันของ APQP, PPAP, MSA, FMEA, SPC, และเครื่องมือ CP, เปิดเผยตรรกะพื้นฐานของการทำงานร่วมกันของพวกเขา.

ฉัน. รูปแบบค่าสี่มิติของระบบเครื่องมือคุณภาพ

ระบบการจัดการคุณภาพที่ทันสมัยสามารถแยกออกเป็นโครงสร้างสี่มิติ: มิติป้องกัน (FMEA), มิติควบคุม (SPC/CP), มิติการปรับปรุง (MSA), มิติมาตรฐาน (APQP/PPAP). ในหมู่พวกเขา, APQP ทำหน้าที่เป็นกรอบพื้นฐาน, การสร้างความครอบคลุม การป้องกันคุณภาพ PCB เครือข่ายผ่านห้าขั้นตอน:

1. ขั้นตอนการวางแผนและคำจำกัดความ:

ใช้ QFD (การปรับใช้ฟังก์ชั่นคุณภาพ) เพื่อแปลความต้องการของลูกค้าเป็น CTQ (ลักษณะคุณภาพที่สำคัญ). ตัวอย่างเช่น, บริษัท ส่วนประกอบยานยนต์เปลี่ยนความต้องการที่คลุมเครือของลูกค้า “การขับขี่ที่สะดวกสบาย” เข้าไปข้างใน 12 ตัวบ่งชี้ที่วัดได้ในระหว่างขั้นตอนนี้.

2. ขั้นตอนการออกแบบผลิตภัณฑ์ PCB:

การใช้ DFMEA สำหรับการป้องกันความล้มเหลว. ตัวอย่างเช่น, ของเรา การออกแบบ PCB แผนกลดความเสี่ยงสัญญาณรบกวนสัญญาณ RPN จาก 210 ถึง 45 เมื่อออกแบบ แผงวงจรความถี่สูง สำหรับลูกค้า, ลดต้นทุนการเปลี่ยนแปลงการออกแบบโดย 67%.

3. ขั้นตอนการออกแบบกระบวนการ:

การใช้วิธี Taguchi เพื่อเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการ. บริษัท เซมิคอนดักเตอร์ปรับปรุงมูลค่า CPK จาก 0.9 ถึง 1.6 ในระหว่างกระบวนการแกะสลัก.

รูปแบบการปรับปรุงความสามารถของกระบวนการ:

เมื่อเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการ ม. เข้าหาศูนย์ข้อมูลจำเพาะและ อัน การลดลง, CPK ปรับปรุงอย่างมีนัยสำคัญ.

ครั้งที่สอง. แอปพลิเคชั่น Triangle Golden Triangle of Tool

1. กลไกการส่งความเสี่ยงของ FMEA

ในการผลิตสายรัดสายยานยนต์, การวิเคราะห์ PFMEA ระบุหมวดหมู่ที่มีความเสี่ยงสูงสามประเภทในกระบวนการจู่โจมเทอร์มินัล:

- การเบี่ยงเบนความสูง (rpn = 128)

- ฉนวนกันความร้อน (rpn = 96)

- การเปิดรับตัวนำไม่เพียงพอ (rpn = 84)

จุดเสี่ยงเหล่านี้ถูกแปลงเป็น 23 ลักษณะการควบคุมที่สำคัญผ่านเมทริกซ์การส่งความเสี่ยง, ด้วยแผนการตรวจสอบ SPC ที่สอดคล้องกันได้พัฒนาขึ้น.

2. บทบาทการป้องกันการวัดของ MSA

การวิเคราะห์ระบบการวัดการฉีดขึ้นรูปขององค์กรการฉีดขึ้นรูปแสดงให้เห็น:

gr&R-15.8%<30%(ยอมรับได้)

อย่างไรก็ตาม, การเปลี่ยนแปลงระหว่างชิ้นส่วนที่คิดเป็นเพียง 38%, บ่งบอกถึงความละเอียดของระบบการวัดที่ไม่เพียงพอ. หลังจากอัพเกรดไมโครมิเตอร์เป็นเครื่องมือวัดเลเซอร์, gr&r ลดลงไป 8.2%.

3. การควบคุมกระบวนการควบคุม SPC

ในกระบวนการจัดวาง SMT, ของเรา โรงงาน PCBA ใช้แผนภูมิควบคุม X-BAR-R เพื่อตรวจสอบความหนาวางบัดกรี:

Centerline CL-120ม.ม.

UCL-125ม.ม.,LCL-115ม.ม.

เมื่อเจ็ดคะแนนติดต่อกันแสดงแนวโน้มที่สูงขึ้น, คำเตือนที่ทันเวลาป้องกันข้อบกพร่องในการเชื่อมแบบแบทช์.

ที่สาม. วิวัฒนาการของเครื่องมือภายใต้การแปลงดิจิตอล

ระบบการจัดการคุณภาพที่ทันสมัยได้บรรลุการรวมเครื่องมือ:

1. แพลตฟอร์มดิจิตอล APQP:

ผู้ผลิตยานพาหนะที่สมบูรณ์ทำให้วงจรการพัฒนาสั้นลงโดย 40% ผ่านระบบ PLM.

2. FMEA ที่ขับเคลื่อนด้วย AI:

การใช้ข้อมูลประวัติเพื่อฝึกอบรมแบบจำลองการทำนายความเสี่ยง, ปรับปรุงความถูกต้องของการระบุความล้มเหลวโดย 35%.

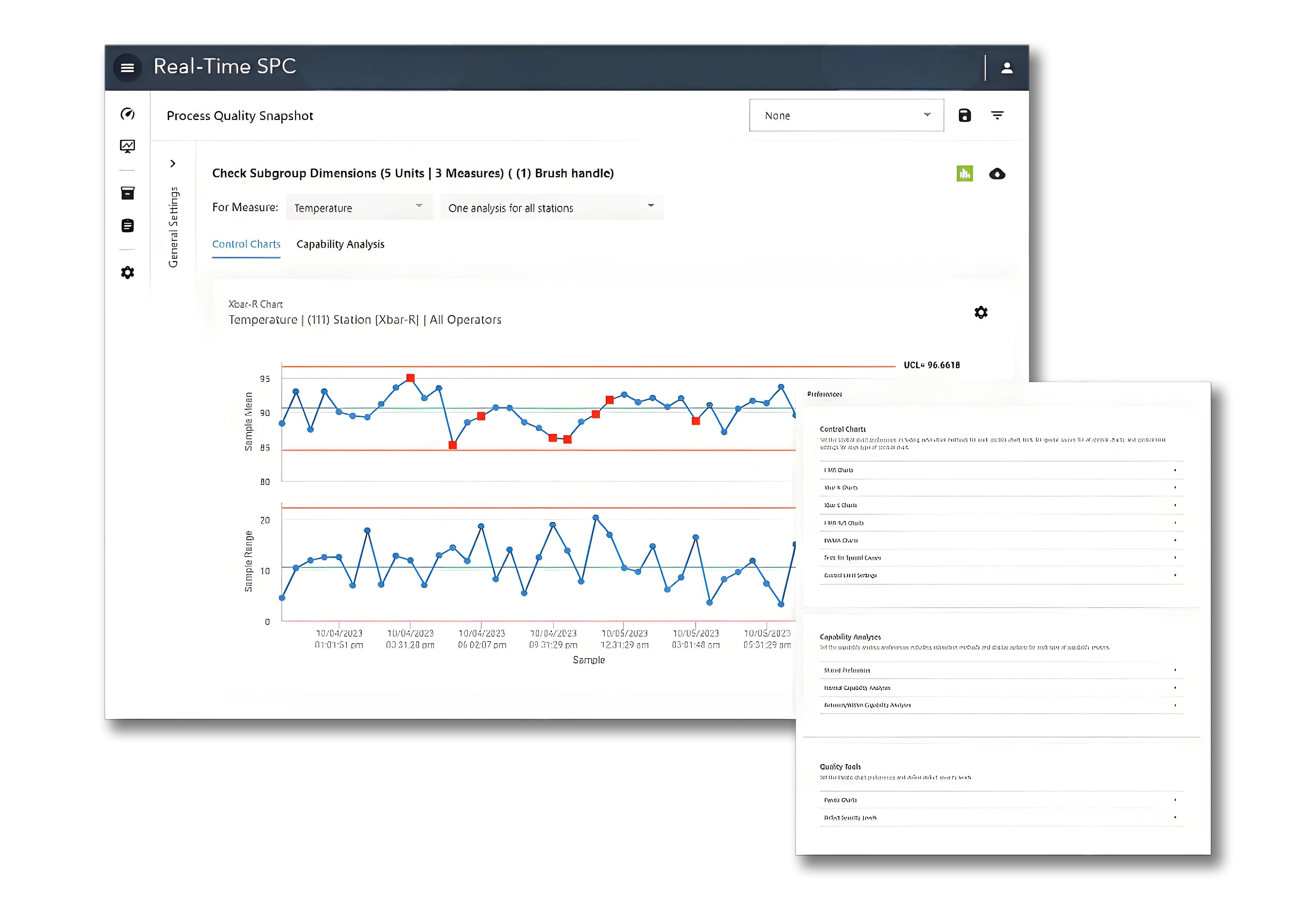

3. IoT+SPC:

บริษัท ของเรานำไปใช้งาน 2000 เซ็นเซอร์ในศูนย์เครื่องจักรกล, บรรลุการแสดงภาพความสามารถของกระบวนการตามเวลาจริงในระหว่างการกัด PCB.

IV. กรณีศึกษาทั่วไปในการใช้งานอุตสาหกรรม

กรณี 1: การผลิตแบตเตอรี่พลังงานรถยนต์พลังงานใหม่

- การรวมแอปพลิเคชัน: APQP+DFMEA+MSA

- การพัฒนาที่สำคัญ: ปรับความสามารถในการทำซ้ำของการวัดระยะห่างของเซลล์ MSA จาก 22% ถึง 8%, และเพิ่มแรงขยายโมดูล CPK จาก 1.0 ถึง 1.5.

กรณี 2: อุปกรณ์การแพทย์การผลิต PCB

- การรวมเครื่องมือ: PFMEA+SPC+CP

- ผลการดำเนินการ: บริษัท ของเรา บอร์ด PCB ค่าเบี่ยงเบนมาตรฐานการควบคุมความต้านทานลดลงจาก3Ωเป็น0.8Ω, การบรรลุเป้าหมาย 100% อัตราแรกผ่านในลูกค้า PPAP.

วี. แผนการดำเนินการตามแนวทางการดำเนินงานและคู่มือการหลีกเลี่ยงข้อผิดพลาด

วิธีการแนะนำสามเฟส:

1. ระยะเวลาก่อสร้างมูลนิธิ (6 เดือน):

เสร็จสิ้นการตรวจสอบระบบ MSA และสร้างจุดควบคุม SPC ขั้นพื้นฐาน.

2. ระยะเวลาการรวมระบบ (12 เดือน):

รวมกระบวนการ APQP และ FMEA.

3. ระยะเวลาการเสริมพลังดิจิทัล (18 เดือน):

สร้างแพลตฟอร์มข้อมูลขนาดใหญ่ที่มีคุณภาพ.

คำเตือนข้อผิดพลาดทั่วไป:

- การรักษา FMEA เป็นก “เอกสารกระดาษสำหรับการตรวจสอบบัญชี”

- การใช้ค่าทางทฤษฎีแทนข้อมูลกระบวนการสำหรับขีด จำกัด การควบคุม SPC.

- ไม่สนใจการวิเคราะห์เชิงเส้นของระบบการวัดใน MSA.

บทสรุป

เมื่อเครื่องมือทั้งหกนี้สร้างระบบนิเวศอินทรีย์, บริษัท ของเราได้รับประโยชน์จากการรวมกันของ 20% การลดต้นทุนคุณภาพ, 35% ลดการร้องเรียนของลูกค้า, และ 30% วงจรที่สั้นลงจากการออกแบบผลิตภัณฑ์ PCB ไปจนถึงการจัดส่ง (ตาม UGPCB รายงานทางการเงินของ บริษัท). ท่ามกลางคลื่นของการเพิ่มความสามารถในการผลิตอัจฉริยะจากโรงงาน, เครื่องมือคลาสสิกเหล่านี้กำลังฟื้นฟูในรูปแบบดิจิตอล, เพิ่มขีดความสามารถในการพัฒนาอย่างรวดเร็วของ บริษัท ของเรา.

โลโก้ UGPCB

โลโก้ UGPCB

This really answered my downside, thanks!