ในการผลิตอุปกรณ์อิเล็กทรอนิกส์ที่ทันสมัย, ข้อบกพร่องของกระบวนการใน พีซีบี (ชุดประกอบแผงวงจรพิมพ์) อาจส่งผลให้ความน่าเชื่อถือของผลิตภัณฑ์ลดลง, ต้นทุนการผลิตที่เพิ่มขึ้น, และแม้กระทั่งความล้มเหลวของโครงการ. สถิติแสดงให้เห็นว่ากระบวนการ PCBA มีข้อบกพร่องเป็นเวลานาน 30% ของความล้มเหลวในช่วงต้นของผลิตภัณฑ์อิเล็กทรอนิกส์, โดยปัญหาข้อต่อบัดกรีและข้อบกพร่องในการชุบเป็นประเภทความล้มเหลวหลัก. คู่มือที่ครอบคลุมนี้จะวิเคราะห์ข้อบกพร่องของกระบวนการทั่วไปสิบประการอย่างเป็นระบบ การผลิต PCBA—จากการชุบความหยาบและอนุภาคทองแดงไปจนถึงการแตกร้าวของรอยต่อประสาน BGA—และให้ มาตรฐานไอพีซี-เป็นไปได้, โซลูชันที่ผ่านการทดสอบการต่อสู้เพื่อช่วยวิศวกรปรับปรุงคุณภาพผลิตภัณฑ์และความน่าเชื่อถือ.

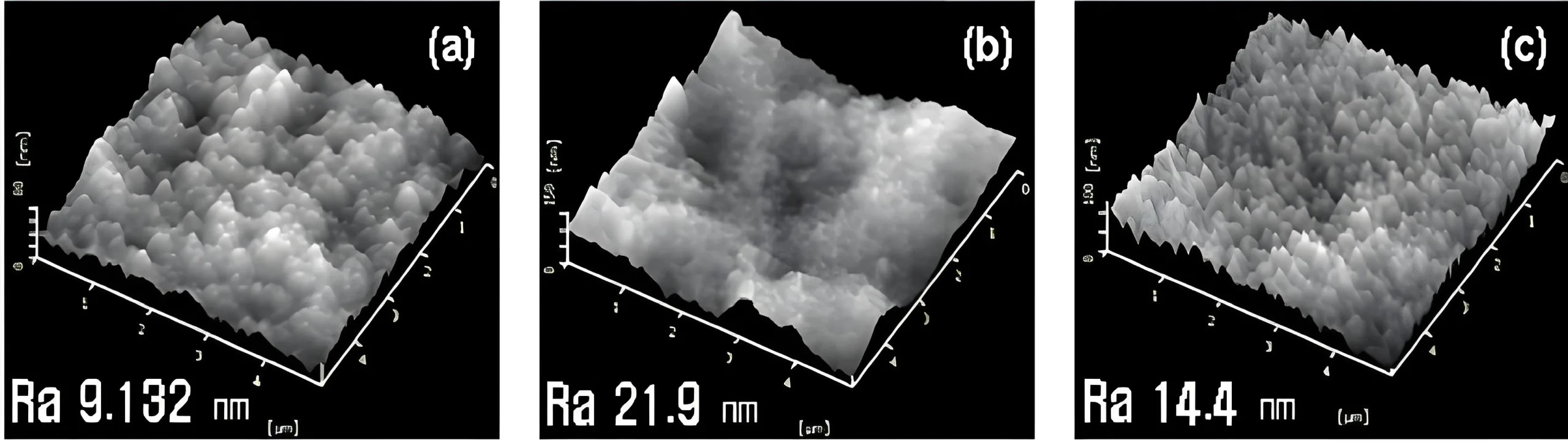

1. ความหยาบของการชุบ: นักฆ่าที่มองไม่เห็นของความสม่ำเสมอของพื้นผิว

ความหยาบของการชุบถือเป็นข้อบกพร่องที่พบบ่อยใน การผลิต PCB, มีลักษณะเป็นขอบหยาบหรือพื้นผิวเป็นเม็ดละเอียด. ความหยาบของขอบมักเกิดจากกระแสไฟที่มากเกินไป ทำให้เกิดการชุบที่ไม่สม่ำเสมอ, ในขณะที่ความหยาบทั้งกระดานมักเป็นผลมาจากปริมาณสารเพิ่มความสดใสไม่เพียงพอในสภาพแวดล้อมที่มีอุณหภูมิต่ำ หรือการเตรียมแผ่นปรับปรุงที่ไม่เพียงพอ.

การแก้ปัญหา:

- ปรับพารามิเตอร์การชุบ: ลดความหนาแน่นกระแสและสอบเทียบแอมป์มิเตอร์เพื่อเอาต์พุตที่เสถียร.

- เพิ่มประสิทธิภาพการใช้สารเติมแต่ง: เสริมสารเพิ่มความสดใสในอุณหภูมิต่ำเพื่อปรับปรุงความสม่ำเสมอ.

- เสริมสร้างการรักษาล่วงหน้า: ทำความสะอาดบอร์ดการทำงานซ้ำอย่างละเอียดเพื่อขจัดสิ่งปนเปื้อนและออกไซด์.

ตามมาตรฐาน IPC, PCB คุณภาพสูง ต้องรักษาความทนทานต่อความหนาของทองแดง ≤5%. ความหยาบของการชุบมักจะเกิน 10% การเบี่ยงเบน, ส่งผลกระทบอย่างยิ่งต่อความสามารถในการรองรับกระแสไฟ.

2. อนุภาคทองแดงบนพื้นผิว PCB: การปนเปื้อนระดับจุลภาคในห่วงโซ่กระบวนการ

อนุภาคทองแดงจะปรากฏเป็นเม็ดทองแดงที่เกาะอยู่บนพื้นผิวกระดาน, มีต้นกำเนิดมาจากแหล่งต่างๆ เช่น ความกระด้างสูงในน้ำขจัดคราบไขมันที่เป็นด่าง, ความล้มเหลวของระบบกรอง, ตัวกระตุ้นที่ปนเปื้อนในการชุบทองแดง, หรือการทำความสะอาดไม่สมบูรณ์ระหว่างการถ่ายโอนภาพ.

กลยุทธ์การบรรเทา:

- เพิ่มประสิทธิภาพการบำรุงรักษาตัวกรอง: เปลี่ยนไส้กรองเป็นประจำเพื่อรักษาความสะอาดของอ่างอาบน้ำ.

- ปรับลำดับการซักให้เหมาะสม: ตรวจสอบให้แน่ใจว่าได้ล้างข้อมูลหลังการถ่ายโอนภาพอย่างละเอียด และลดเวลาการจัดเก็บแผงให้เหลือน้อยที่สุด.

- ตรวจสอบพารามิเตอร์การอาบน้ำ: ควบคุมปริมาณทองแดงและความเป็นกรด, ใช้ขั้วบวกทองแดงฟอสฟอรัสที่มีการกระจายสม่ำเสมอ.

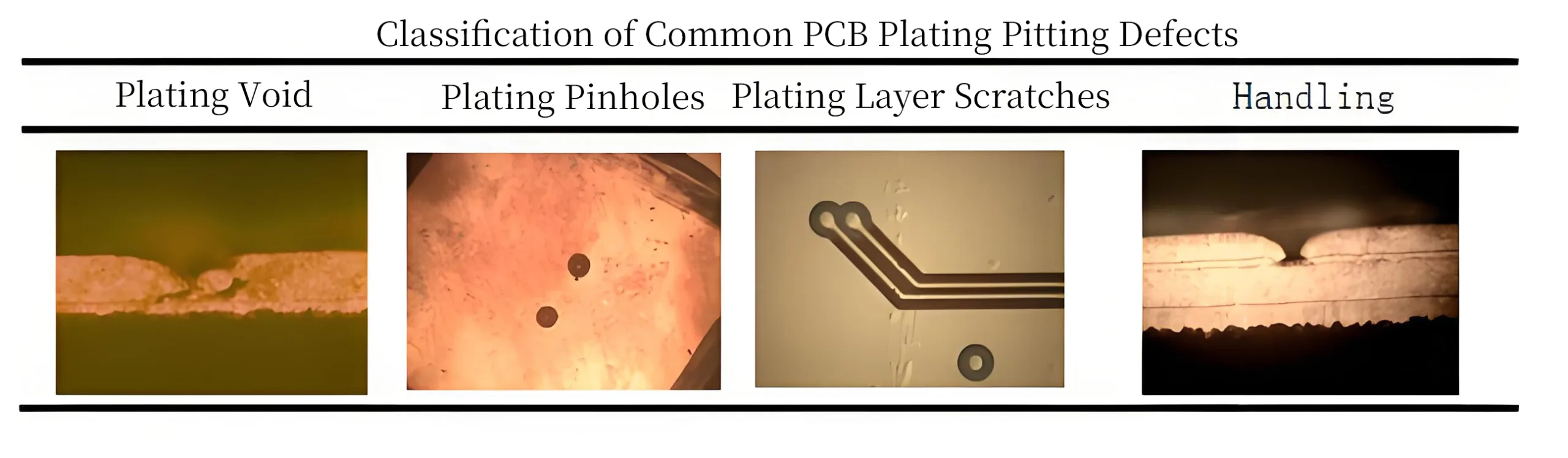

3. ชุบหลุม: นักฆ่าเงียบแห่งการชุบผิวขาดๆ หายๆ

หลุมชุบจะปรากฏเป็นช่องว่างขาด ๆ หาย ๆ บนพื้นผิว PCB, เกิดจากไม้แขวนเสื้อที่ปนเปื้อนจากการทำความสะอาดไม่เพียงพอ, อุปกรณ์สร้างภาพที่ไม่มีการบำรุงรักษา, หรือน้ำกระด้างในกระบวนการเตรียมการชุบ.

การแก้ปัญหา:

- ใช้ระเบียบวิธีการทำความสะอาดแบบล้ำลึกสำหรับไม้แขวนเสื้อชุบทองแดง.

- กำหนดเวลาการบำรุงรักษาอุปกรณ์สร้างภาพอย่างสม่ำเสมอเพื่อให้แน่ใจว่ามีการพัฒนาที่สะอาด.

- ใช้น้ำปราศจากไอออนในการชุบเบื้องต้นและเปลี่ยนการเคลือบไม้แขวนเสื้อที่สึกหรอทันที.

4. การตกขาวของพื้นผิวและความไม่สอดคล้องกันของสี: ความบกพร่องทางสายตาที่มีสาเหตุหลายประการ

การตกขาวของพื้นผิวและการแปรผันของสีเกิดจากการกวนของอากาศที่ไม่สม่ำเสมอ ส่งผลให้ความหนาของการชุบแปรผัน, ปั๊มกรองรั่ว, ตัวกรองฝ้ายที่ปนเปื้อน, ความเข้มข้นของสารกัดกร่อนขนาดเล็กที่ไม่สมดุล, คุณภาพน้ำไม่ดี, หรือการเชื่อมต่อแอโนดผิดพลาด.

มาตรการปรับปรุง:

- ปรับตำแหน่งเครื่องกระจายอากาศเพื่อให้การกวนสม่ำเสมอ.

- เปลี่ยนสื่อกรองที่ผ่านการรับรองเพื่อควบคุมสารปนเปื้อนอินทรีย์.

- ปรับกระบวนการแกะสลักระดับไมโครให้เหมาะสม, ปรับปรุงคุณภาพน้ำ, และตรวจสอบการเชื่อมต่อขั้วบวก.

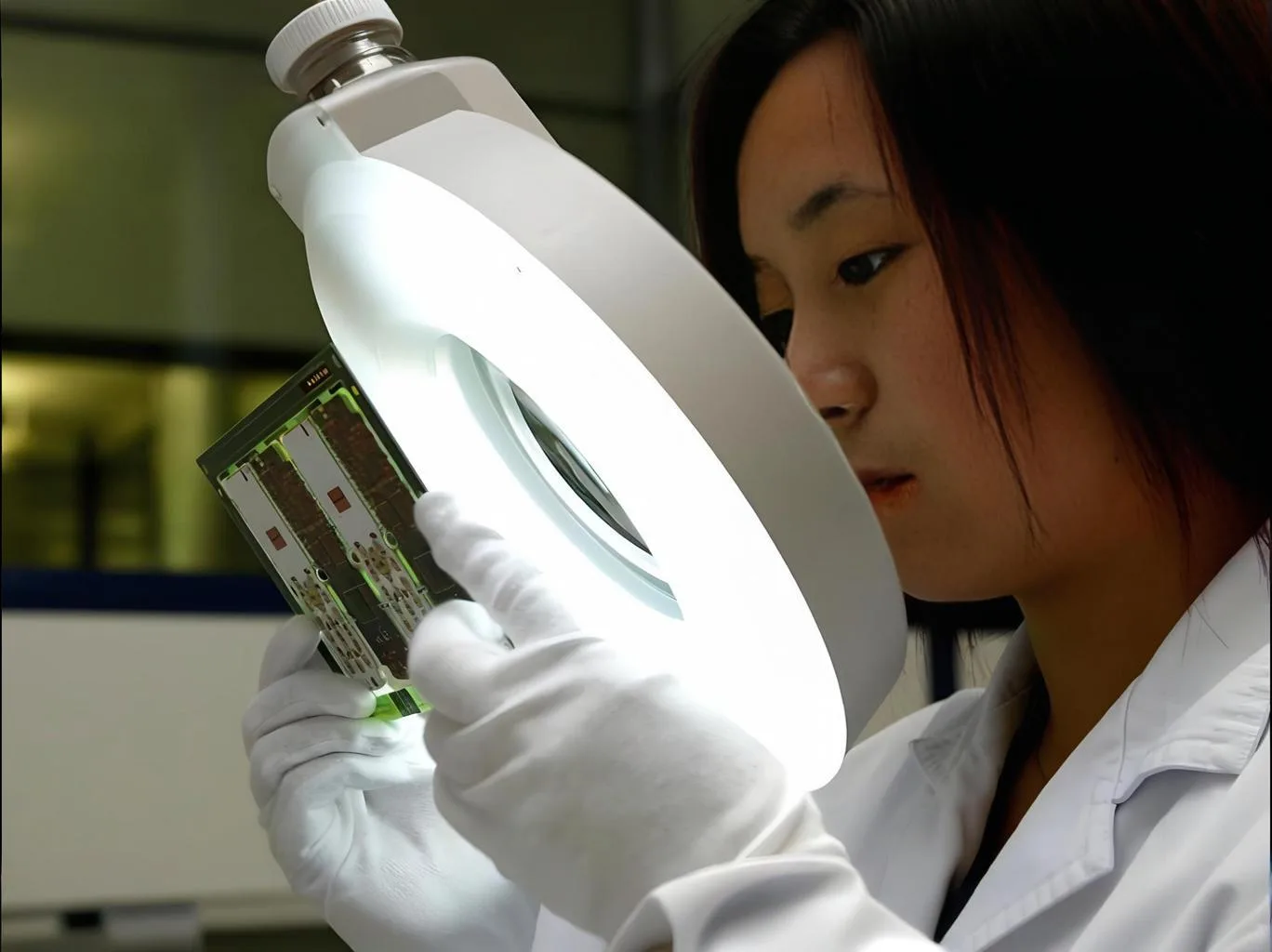

รูป: การตรวจสอบคุณภาพของบอร์ด PCBA ภายใต้กล้องจุลทรรศน์กำลังขยายสูงเผยให้เห็นความหยาบของการชุบและอนุภาคทองแดง ซึ่งเป็นข้อบกพร่องที่สำคัญที่ต้องได้รับการดูแล.

5. ข้อบกพร่องในการบัดกรีอุปกรณ์ทะลุรู: ความท้าทายด้านความน่าเชื่อถือ

ข้อบกพร่องในการบัดกรี THD, เช่น 8.7% การบัดกรีปลอมในแผงควบคุมอุตสาหกรรม, มาจากประเด็นหลัก 3 ประการ:

- ปัจจัยทางวัตถุ: ความหนาแน่นของเส้นใยไฟเบอร์กลาสที่แปรผันทำให้เกิดการกระจายความร้อนที่ไม่สม่ำเสมอ.

- ปัจจัยกระบวนการ: การทำโปรไฟล์อุณหภูมิไม่เพียงพอระหว่างการทำงานซ้ำด้วยตนเอง.

- ปัจจัยการออกแบบ: อัตราส่วนภาพ (เส้นผ่านศูนย์กลางรู/เส้นผ่านศูนย์กลางพิน) ด้านล่างของ IPC 1.5 คำแนะนำ.

โปรโตคอลการเพิ่มประสิทธิภาพ:

- การควบคุมอุณหภูมิแบบไดนามิก: ปรับอุณหภูมิหัวแร้งตามอุณหภูมิการเปลี่ยนสถานะคล้ายแก้วของ PCB (ทีจี).

- อุปกรณ์ช่วยทำให้เปียก: ใช้ฟลักซ์ไม่ต้องทำความสะอาดระดับ ROL1 พร้อมด้วย “การทำให้เปียกรอง” เทคนิค.

- การควบคุมกระบวนการ: ใช้การตรวจสอบอุณหภูมิแบบสามโซนและการตรวจสอบย้อนกลับของวัสดุ.

หลังการดำเนินการ, อัตราการเติมประสานเพิ่มขึ้นจาก 68% ถึง 93%, การปั่นจักรยานด้วยความร้อน (-40° C ~ 125 ° C) ถึงอัตราการผ่านแล้ว 100%, และเวลาการทำงานใหม่ลดลงจาก 4.2 ถึง 1.8 นาทีต่อหน่วย.

6. HDI Blind Via และความล้มเหลวของแพด: ความเสี่ยงด้านความน่าเชื่อถือที่มีความหนาแน่นสูง

บอร์ด HDI ใช้ประโยชน์จาก blind vias และการซ้อนแบบละเอียดเพื่อการออกแบบที่กะทัดรัด, แต่แนะนำความเสี่ยงเช่น:

- ตาบอดด้วยความน่าเชื่อถือ: ค่าเผื่อการเจาะด้วยเลเซอร์จะต้องอยู่ภายใน ±0.02 มม. เพื่อป้องกันการวางแนวที่ไม่ตรง.

- เป็นโมฆะในผนังหลุม: ค่า pH ที่ไม่สมดุลหรือตัวกระตุ้นไม่เพียงพอระหว่างการชุบทองแดงโดยไม่ใช้ไฟฟ้า.

- ความหนาของทองแดงไม่เพียงพอ: IPC กำหนด≥20μmสำหรับผนัง PTH, แต่ยังคงมีพื้นที่บางอยู่.

การแก้ปัญหา:

- การตรวจสอบความหนาแบบเรียลไทม์ผ่านไมโครมิเตอร์เลเซอร์แบบอินไลน์ (ความอดทน ±1μm).

- สร้างฐานข้อมูลความเข้ากันได้สำหรับระบบบัดกรี-ฟลักซ์-ซับสเตรต.

- ปรับใช้เซ็นเซอร์สิ่งแวดล้อม (อุณหภูมิ/ความชื้น/VOC) ด้วยเกณฑ์การแจ้งเตือนอัตโนมัติ.

7. ข้อบกพร่องของขอบกระบวนการ: แหล่งที่มาของปฏิกิริยาลูกโซ่ที่ประเมินต่ำเกินไป

ข้อบกพร่องของขอบ (เสี้ยน, รูเครื่องมือไม่ตรงแนว, การแยกส่วน) เพิ่มอัตราข้อบกพร่องโดยรวมโดย 10-15%. แสดงค่าเฉลี่ยอุตสาหกรรม 2.2% อัตราข้อบกพร่องสำหรับปัญหาที่เกี่ยวข้องกับขอบ, พร้อมผลที่ตามมาได้แก่:

- การจัดแนวรูเครื่องมือไม่ตรง >0.1มม. ลดลง SMT ความแม่นยำของตำแหน่ง 0.2 มม (มาตรฐาน: 0.1มม).

- การแยกขอบทำให้ความสมบูรณ์ของโครงสร้างลดลง 30% และเพิ่มการลดทอนสัญญาณ 15-20%.

- เสี้ยนทำให้เกิดความเสี่ยงต่อการเชื่อมประสานและหัวฉีดหยิบและวางที่สร้างความเสียหาย.

ระบบควบคุมแบบองค์รวมของ UGPCB:

- คลายเครียด: ปรับสภาพพื้นผิวให้อยู่ที่ 25±1°C/50±5% RH สำหรับ 12 ชั่วโมง.

- การเจาะที่แม่นยำ: 0.003เครื่องจักรที่มีความแม่นยำระดับมม. พร้อมฐานข้อมูลความเร็วความหนา.

- ติดตามได้เต็มรูปแบบ: การบูรณาการ MES สำหรับการติดตามข้อบกพร่องแบบเรียลไทม์.

มาตรการเหล่านี้ลดอัตราข้อบกพร่องของขอบลงเป็น <0.1%, ต่ำกว่า 2.2% ค่าเฉลี่ยอุตสาหกรรม.

รูป: กล้องจุลทรรศน์ของข้อบกพร่องที่ขอบเผยให้เห็นการวางแนวที่ไม่ตรงของเครื่องมือและเสี้ยนที่ส่งผลต่อความแม่นยำของ SMT.

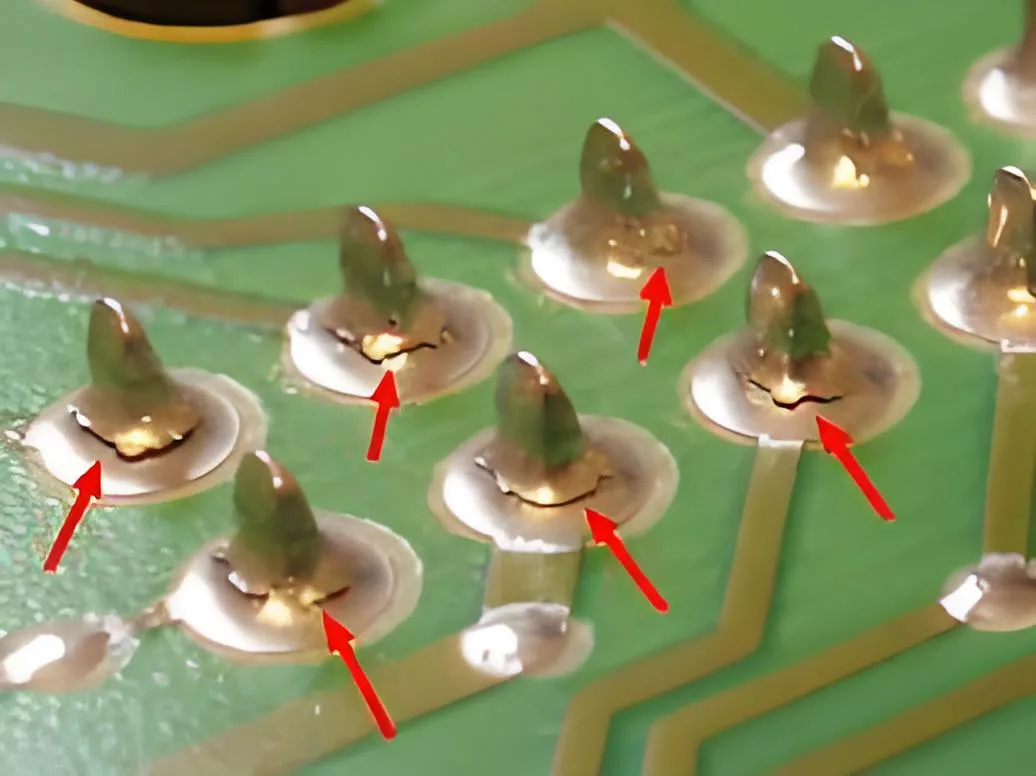

8. การแตกร้าวของข้อต่อประสานและการหลุดออกของส่วนประกอบ: ความล้มเหลวแบบคู่ระหว่างกระบวนการวัสดุ

รอยประสานแตกร้าว, ข้อบกพร่อง PCBA ที่สำคัญ, มักมีร่องรอยการกัดกร่อนของชั้นนิกเกิลในระหว่างการชุบ ENIG. นิกเกิลออกซิไดซ์จะสร้าง IMC ที่ไม่สม่ำเสมอพร้อมกับบัดกรี, ทำให้เกิดรอยแตกที่ส่วนต่อประสาน IMC-นิกเกิล.

การปรับปรุงกระบวนการ:

- การควบคุมฟอสฟอรัส: ลดอายุการอาบน้ำนิกเกิลแบบไม่ใช้ไฟฟ้าเพื่อเพิ่มฟอสฟอรัส (ช่วง P สูง).

- ความหนาของนิกเกิล: รักษา ≥4μm เพื่อลดการเกิดรูพรุน.

- ทองหนา: จำกัดที่ ≤0.1μm โดยลดเวลาการแช่ลง.

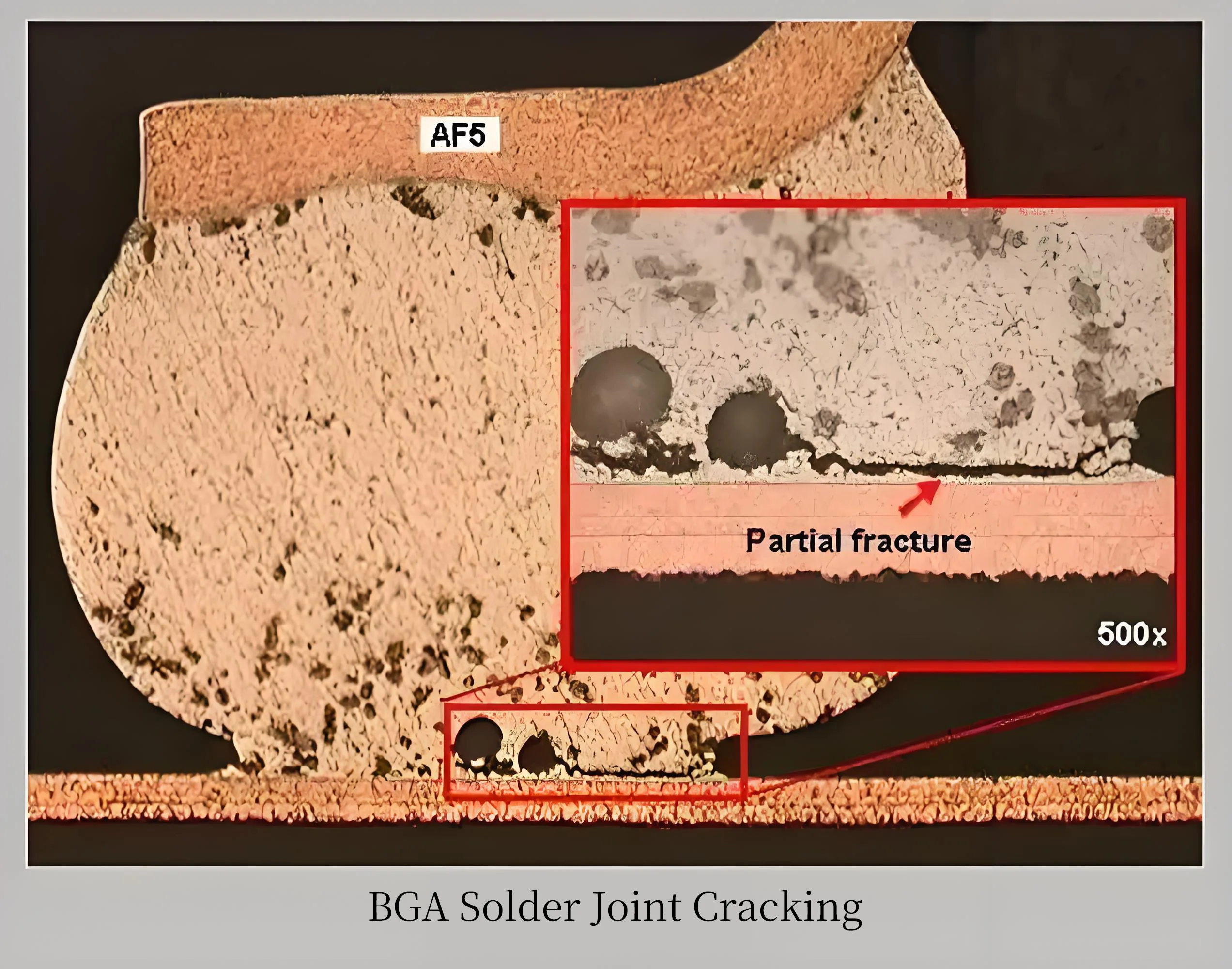

9. ความล้มเหลวของข้อต่อ BGA Solder: รอยแตกขนาดเล็กและความเข้มข้นของความเครียด

ข้อต่อบีจีเอ (0.4สนามมิลลิเมตร, 0.2ความสูงมม) มีแนวโน้มที่จะเกิดรอยแตกขนาดเล็กภายใต้การสั่นสะเทือนหรือการเปลี่ยนแปลงอุณหภูมิ. เซิร์ฟเวอร์ HDI กรณีแสดงให้เห็น 300% การทดสอบการเพิ่มความต้านทานหลังการสั่นสะเทือน.

การแก้ปัญหา:

- การเพิ่มประสิทธิภาพเค้าโครง: หลีกเลี่ยงการวางสกรูฮีทซิงค์ที่ไม่เหมาะสมซึ่งเน้น BGA.

- การควบคุมการดัด: ลดการงอซ้ำๆ เพื่อป้องกันการยกแผ่น.

- การจับคู่วัสดุ: เลือกวัสดุพิมพ์/บัดกรีที่มี CTE ที่ตรงกัน (เช่น, Tg FR-4 สูงที่ 8ppm/°C เทียบกับ. มาตรฐาน 15ppm/°C).

10. การออกแบบระบายความร้อนไม่เพียงพอ: องค์ประกอบวิกฤติภายใต้ความร้อนสูง

ความล้มเหลวของส่วนประกอบที่เกิดจากความร้อนเป็นเรื่องปกติ. ที่ได้รับการจดสิทธิบัตร “blind-via PCB พร้อมแผงระบายความร้อนในตัว” เพิ่มประสิทธิภาพการระบายความร้อนผ่านโพรงภายในและแผงระบายความร้อนที่มีประสิทธิภาพสูง, กระจายความร้อนอย่างรวดเร็วและลดความเสี่ยงความเสียหายจากความร้อน.

คุณสมบัติการออกแบบที่เป็นนวัตกรรมใหม่:

- ช่องความร้อนช่วยเพิ่มการถ่ายเทความร้อนแบบ sink-to-board และการระบายความร้อนโดยรวม.

- แผงระบายความร้อนจะดูดซับและกระจายความร้อนของ PCB, ด้วยกระแสลมถ่ายเทความร้อนออกไปได้อย่างมีประสิทธิภาพ.

ตารางสรุปสำหรับการอ้างอิง:

| ประเภทข้อบกพร่อง | ค่าเฉลี่ยอุตสาหกรรม. | อัตราการปรับปรุง | พารามิเตอร์การควบคุมคีย์ |

|---|---|---|---|

| ข้อบกพร่องของขอบ | 2.2% | 0.1% | ความแม่นยำในการเจาะ 0.003มม, 12การปรับตัวให้ชินกับสภาพแวดล้อมใหม่ |

| THD การบัดกรีเท็จ | 8.7% | 0.9% | อัตราส่วนภาพ ≥1.5, การควบคุมอุณหภูมิสามโซน |

| รูผนังทองแดง | – | ไอพีซี ≥20μm | ความทนทานต่อความหนา ±1μm |

| อัตราการเติมประสาน | 68% | 93% | โปรไฟล์แบบไดนามิก: 280องศาเซลเซียส/3 วินาที + 380องศาเซลเซียส/2 วินาที |

การควบคุมและป้องกันกระบวนการอย่างเป็นระบบสามารถลดข้อบกพร่อง PCBA ส่วนใหญ่ได้. การเป็นพันธมิตรกับซัพพลายเออร์ที่มีประสบการณ์และการนำระบบคุณภาพที่แข็งแกร่งไปใช้ถือเป็นกุญแจสำคัญในการเพิ่มความน่าเชื่อถือของ PCBA. สำหรับโซลูชัน PCBA ที่มีความน่าเชื่อถือสูงและการให้คำปรึกษาด้านเทคนิค, ติดต่อ พวกเราในวันนี้.

โลโก้ UGPCB

โลโก้ UGPCB

some truly interesting info , well written and broadly user genial.