En la fabricación de electrónica moderna, defectos de proceso en tarjeta de circuito impreso (Conjunto de placa de circuito impreso) puede conducir a una reducción de la confiabilidad del producto, aumento de los costos de producción, e incluso fracasos de proyectos. Las estadísticas muestran que los defectos del proceso de PCBA representan más de 30% de fallos tempranos en productos electrónicos, siendo los problemas de juntas de soldadura y los defectos de enchapado los principales tipos de fallas.. Esta guía completa analiza sistemáticamente diez defectos de proceso típicos en fabricación de PCBA—desde rugosidad del revestimiento y partículas de cobre hasta grietas en juntas de soldadura BGA—y proporciona estándar IPC-obediente, Soluciones probadas en batalla para ayudar a los ingenieros a mejorar la calidad y confiabilidad del producto..

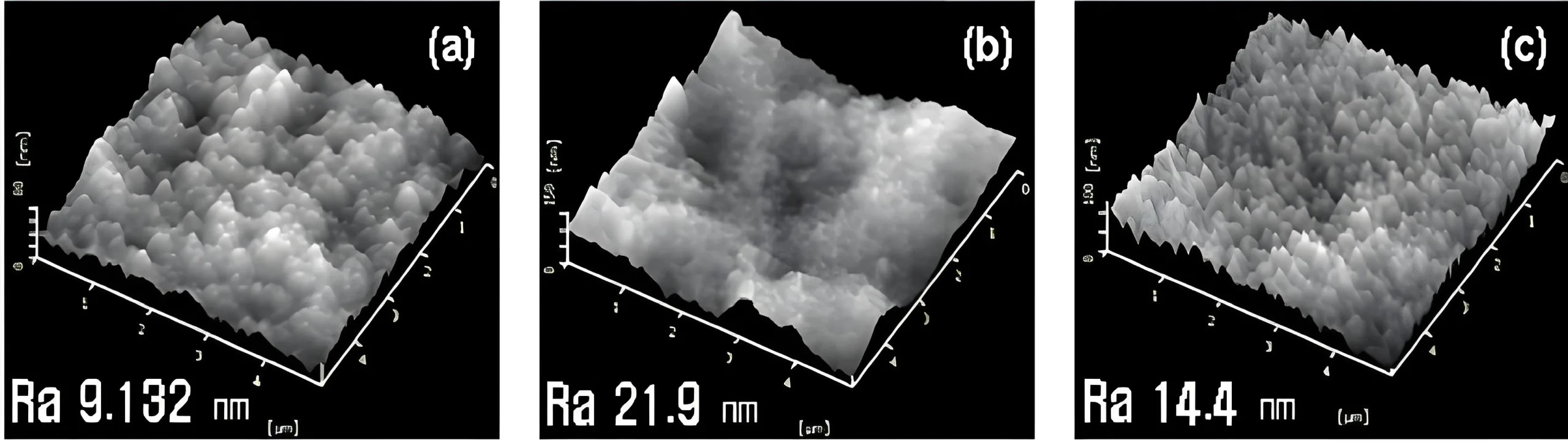

1. Rugosidad del revestimiento: El asesino invisible de la uniformidad de la superficie

La rugosidad del revestimiento es un defecto común en fabricación de PCB, caracterizado por bordes ásperos o una textura superficial granular. Edge roughness often stems from excessive current causing uneven plating, while full-board roughness frequently results from insufficient brightener content in low-temperature environments or inadequate rework board preparation.

Soluciones:

- Adjust plating parameters: Reduce current density and calibrate ammeters for stable output.

- Optimize additive usage: Supplement brighteners in low temperatures to improve uniformity.

- Strengthen pre-treatment: Thoroughly clean rework boards to remove contaminants and oxides.

Per IPC standards, high-quality PCBs must maintain copper thickness tolerance ≤5%. Plating roughness often exceeds 10% deviation, critically impacting current-carrying capacity.

2. Copper Particles on PCB Surfaces: Micro-Contamination in the Process Chain

Copper particles manifest as adhered copper grains on the board surface, procedente de fuentes como la alta dureza del agua desengrasante alcalina, fallas en el sistema de filtrado, activadores contaminados en revestimiento de cobre, o limpieza incompleta durante la transferencia de imágenes.

Estrategias de mitigación:

- Mejorar el mantenimiento del filtro: Reemplace periódicamente los elementos filtrantes para mantener la limpieza del baño..

- Optimizar las secuencias de lavado: Garantice un enjuague minucioso después de la transferencia de imágenes y minimice el tiempo de almacenamiento del panel.

- Monitorear los parámetros del baño.: Controlar el contenido de cobre y la acidez., utilizando ánodos de cobre fosforizado con distribución uniforme.

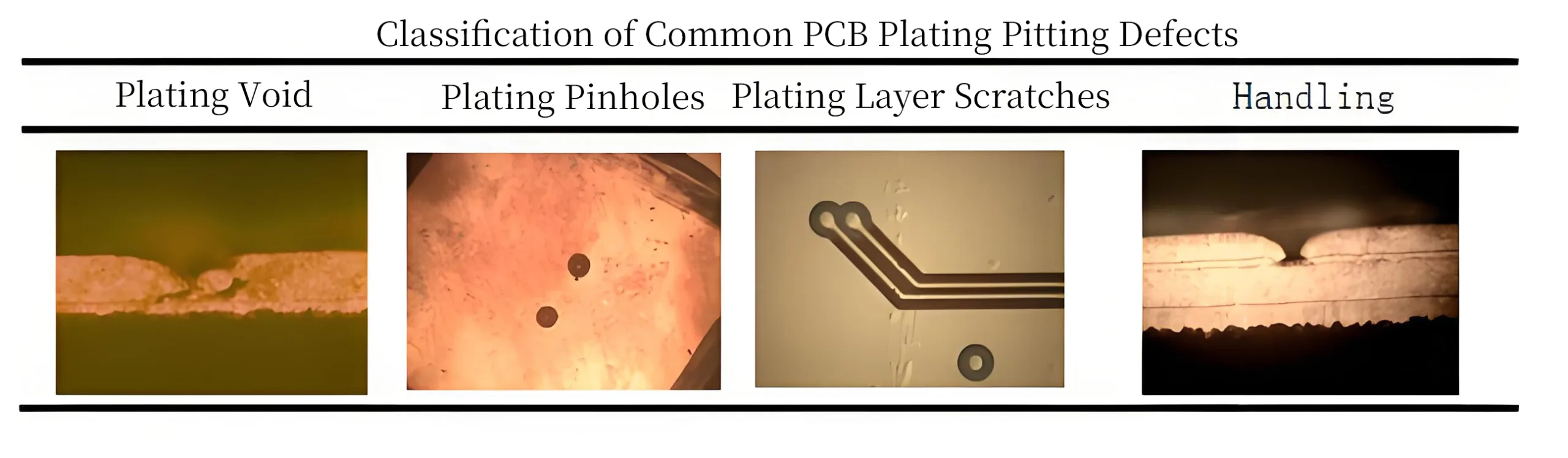

3. Enchapado con picaduras: El asesino silencioso del revestimiento irregular

Los hoyos de enchapado aparecen como huecos irregulares en las superficies de PCB, causado por perchas contaminadas por una limpieza inadecuada, equipo de imágenes sin mantenimiento, o agua dura en procesos de prechapado.

Soluciones:

- Implementar protocolos de limpieza profunda para perchas de cobreado.

- Programe el mantenimiento regular de los equipos de imágenes para garantizar un desarrollo limpio..

- Utilice agua desionizada en el revestimiento previo y reemplace los revestimientos desgastados de los soportes rápidamente.

4. Merlán superficial e inconsistencia de color: Defectos visuales con múltiples causas

El merlán de la superficie y las variaciones de color surgen de una agitación desigual del aire que provoca variaciones en el espesor del revestimiento., bombas de filtro con fugas, filtros de algodón contaminados, concentraciones desequilibradas de micrograbadores, mala calidad del agua, o conexiones de ánodo defectuosas.

Medidas de mejora:

- Ajuste las posiciones de los rociadores de aire para una agitación uniforme..

- Reemplace los medios filtrantes calificados para controlar los contaminantes orgánicos.

- Optimice los procesos de micrograbado, mejorar la calidad del agua, y verificar las conexiones del ánodo.

Cifra: La inspección de calidad de las placas PCBA bajo microscopía de gran aumento revela rugosidad del revestimiento y partículas de cobre: defectos críticos que requieren atención.

5. Defectos de soldadura del dispositivo de orificio pasante: Desafíos de confiabilidad

Defectos de soldadura THD, como 8.7% falsa soldadura en tableros de control industriales, surgen de tres cuestiones centrales:

- Factores materiales: Las variaciones en la densidad del tejido de fibra de vidrio provocan una distribución desigual del calor..

- Factores de proceso: Perfilado de temperatura inadecuado durante el retrabajo manual.

- Factores de diseño: Relaciones de aspecto (diámetro del agujero/diámetro del pasador) por debajo del IPC 1.5 recomendación.

Protocolos de optimización:

- Control dinámico de temperatura: Ajuste las temperaturas del soldador según la temperatura de transición vítrea de la PCB (tg).

- Ayudas humectantes: Utilice fundente sin limpieza con clasificación ROL1 con “humectación secundaria” técnicas.

- control de procesos: Implementar monitoreo de temperatura de tres zonas y trazabilidad de materiales..

Post-implementación, las tasas de relleno de soldadura aumentaron de 68% a 93%, ciclo térmico (-40°C~125°C) tasas de aprobación alcanzadas 100%, y el tiempo de retrabajo disminuyó de 4.2 a 1.8 minutos por unidad.

6. Fallas de vía ciega y de almohadilla HDI: Riesgos de confiabilidad de alta densidad

Tablas de HDI leverage blind vias and fine-line stacking for compact designs, but introduce risks like:

- Blind via reliability: Laser drilling tolerance must stay within ±0.02mm to prevent misalignment.

- Voiding in hole walls: pH imbalances or insufficient activators during electroless copper plating.

- Insufficient copper thickness: IPC mandates ≥20μm for PTH walls, yet thin areas persist.

Soluciones:

- Real-time thickness monitoring via inline laser micrometers (±1μm tolerance).

- Build compatibility databases for solder-flux-substrate systems.

- Deploy environmental sensors (temp/humidity/VOC) with auto-alert thresholds.

7. Process Edge Defects: Underestimated Sources of Chain Reactions

Edge defects (burrs, misaligned tooling holes, delamination) elevate overall defect rates by 10-15%. Industry averages show 2.2% defect rates for edge-related issues, with consequences including:

- Tooling hole misalignment >0.1mm reductor SMT Precisión de colocación de 0,2 mm. (estándar: 0.1milímetros).

- La delaminación de los bordes debilita la integridad estructural al 30% y aumentando la atenuación de la señal 15-20%.

- Rebabas que provocan riesgos de puentes de soldadura y dañan las boquillas pick-and-place.

Sistema de Control Holístico de la UGPCB:

- Alivio del estrés: Aclimate los sustratos a 25±1°C/50±5% RH para 12 horas.

- Perforación de precisión: 0.003máquinas con precisión mm y bases de datos espesor-velocidad.

- Trazabilidad total: Integración MES para seguimiento de defectos en tiempo real.

Estas medidas redujeron las tasas de defectos en los bordes a <0.1%, muy por debajo del 2.2% promedio de la industria.

Cifra: La microscopía de los defectos de los bordes revela desalineación de las herramientas y rebabas que afectan la precisión del SMT.

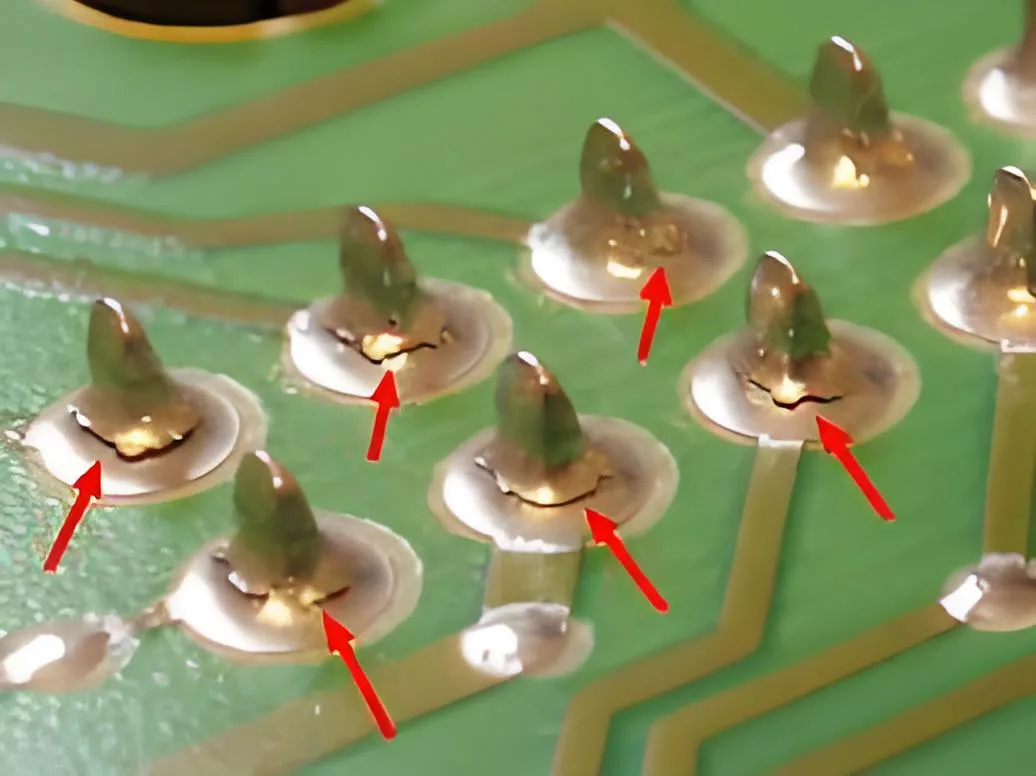

8. Grietas en juntas de soldadura y pérdidas de componentes: Fallas duales entre material y proceso

Grietas en las juntas de soldadura, un defecto crítico de PCBA, A menudo se debe a la corrosión de la capa de níquel durante el revestimiento ENIG.. El níquel oxidado forma IMC no uniformes con soldadura, lo que provoca grietas en la interfaz IMC-níquel.

Mejoras en el proceso:

- Control de fósforo: Acorte la vida útil del baño de níquel no electrolítico para aumentar el fósforo (rango de alta P).

- Espesor del níquel: Mantenga ≥4μm para minimizar las picaduras.

- Espesor del oro: Límite a ≤0,1 μm con tiempo de inmersión reducido.

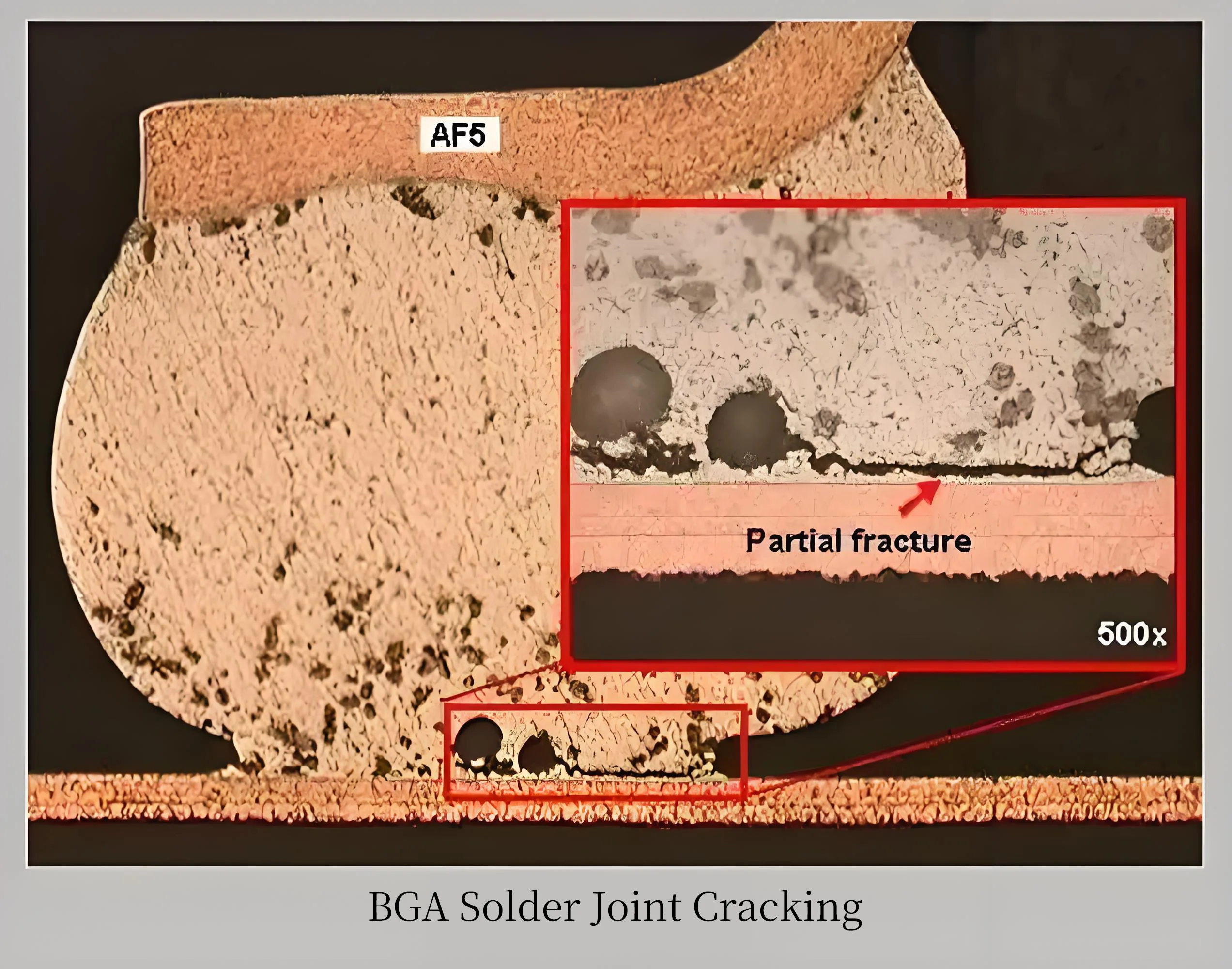

9. Fallas en juntas de soldadura BGA: Microfisuras y concentración de tensiones.

juntas BGA (0.4paso mm, 0.2mm de altura) Son propensos a microfisuras bajo vibración o choque térmico.. un servidor IDH caso mostrado 300% aumento de resistencia después de la prueba de vibración.

Soluciones:

- Optimización del diseño: Evite la colocación inadecuada de los tornillos del disipador de calor que estresen los BGA.

- control de flexión: Minimiza la flexión repetida para evitar que la almohadilla se levante.

- Combinación de materiales: Seleccione sustratos/soldadura con CTE coincidente (p.ej., FR-4 de alta Tg a 8 ppm/°C vs.. estándar 15 ppm/°C).

10. Diseño térmico inadecuado: Crisis de componentes bajo alto calor

La falla de los componentes inducida térmicamente es común. Un patentado “PCB de vía ciega con disipador de calor integrado” mejora el rendimiento térmico a través de cavidades internas y disipadores de calor de alta eficiencia, disipar rápidamente el calor y reducir los riesgos de daños térmicos.

Características de diseño innovadoras:

- Las cavidades térmicas aumentan la transferencia térmica del disipador a la placa y el enfriamiento general.

- Los disipadores de calor absorben y difunden el calor de la PCB, con flujo de aire que transfiere eficientemente el calor.

Tabla resumen para referencia:

| Tipo de defecto | Promedio de la industria. | Tarifa mejorada | Parámetros de control clave |

|---|---|---|---|

| Defectos de borde | 2.2% | 0.1% | Precisión de perforación 0,003 mm., 12aclimatación |

| Soldadura falsa THD | 8.7% | 0.9% | Relación de aspecto ≥1,5, control de temperatura de tres zonas |

| Agujero Pared Cobre | – | IPC ≥20 μm | Tolerancia de espesor ±1μm |

| Tasa de relleno de soldadura | 68% | 93% | perfil dinámico: 280°C/3s + 380°C/2s |

El control y la prevención sistemáticos de los procesos pueden mitigar la mayoría de los defectos de PCBA. Asociarse con proveedores experimentados e implementar sistemas de calidad sólidos son clave para mejorar la confiabilidad de PCBA. Para soluciones PCBA de alta confiabilidad y consultas técnicas, contacto nosotros hoy.

UGPCB LOGO

UGPCB LOGO

some truly interesting info , well written and broadly user genial.